小排量赛车冷却系统的优化计算及性能预测

郭定韬,朱建军

(太原理工大学机械工程学院,山西 太原 030024)

1 引言

大学生方程式赛车受赛车规则限制,须选用610cc 以下的发动机为赛车提供动力源,相比普通汽车,该赛车使用工况较为单一,但是由于该赛车驾驶模式更为激烈,整车的热负荷较大,因此需要对冷却系统进行重新优化设计。其中,对于散热器的设计,受限于试验条件,以往选取发动机最大散热功率点进行稳态计算,但是很难把握车速对散热的影响,不能良好匹配车辆动态情况下的散热器散热量的计算,散热器的设计容易出现过设计或者设计不足,进而造成发动机冷却液温度过低或者过高的现象[1-3]。对于水泵而言,机械水泵与发动机转速相耦合,在发动机停机后容易出现热浸现象,造成发动机内部局部温度过高,影响相关零部件的可靠性[4-7]。节温器对于发动机的工作温度调节有重要作用,但方程式赛车发动机要求暖机时间短,要求快速达到发动机工作温度,传统石蜡式节温器响应速度较慢,在加热与冷却过程中的热迟滞现象,不满足其预期目标[8-9]。

利用GT-SUITE 系列软件首次建立了针对大学生方程式赛车冷却系统的整车计算模型,并建立方程式赛车的耐久赛速度循环工况,可更好的研究方程式赛车在单一循环工况下冷却系统的优化与设计。通过赛车赛道跑动试验对比验证了模型的可信度。通过分析现有冷却系统中存在的问题,对散热器的芯部面积进行优化,引入电子水泵和电子节温器,并对优化方案结果进行了相关冷却性能预测。

2 发动机台架试验

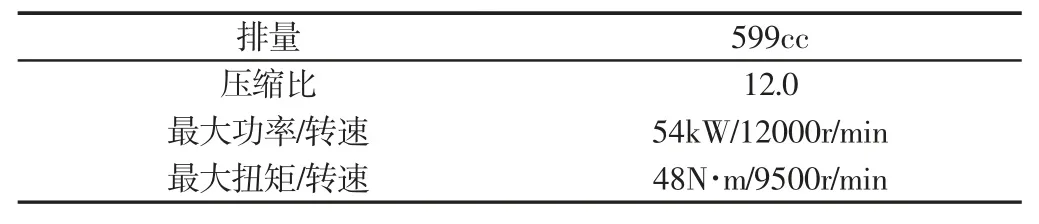

大学生方程式赛车发动机为直列四缸四冲程自然吸气汽油发动机,发动机相关技术参数,如表1 所示。

表1 发动机参数表Tab.1 Engine Parameters

2.1 台架试验布置

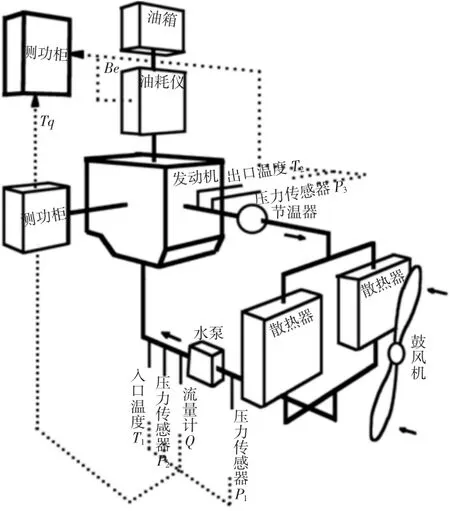

台架原理图,如图1 所示。其中试验设备有发动机电子控制系统MoTec M84,诚邦DW160 电涡流测功机,ET2000 测控柜及数据采集仪,ET2500 油耗仪等。

图1 发动机台架布置原理图Fig.1 Schematic Diagram of Engine Bench Arrangement

2.2 试验方案

2.2.1 发动机最佳工作温度试验

发动机的工作温度对发动机的性能有着重要影响,温度过低,燃油雾化不良,油耗增大;温度过高,容易产生不正常燃烧现象,同时发动机零部件负荷变大。大学生方程式赛车受限于赛道状况,发动机的常用工作区间集中在中低转速的中小负荷部分,通过选取赛车发动机的典型工况点进行发动机的台架试验,进而选取发动机的最佳工作温度范围。选取发动机转速分别在3000r/min、7000r/min,在30%、70%负荷的工况点进行台架试验。综合考虑到该发动机的可靠性、动力性与经济性,选取发动机台架测试温度分别为85℃,90℃,95℃。试验以燃油经济性作为发动机最佳工作温度的评判指标,最终选择95℃作为目标温度,测试结果,如图2所示。

图2 不同转速、负荷下燃油消耗率Fig.2 Fuel Consumption Rate Under Different Speed and Load

2.2.2 发动机散热量MAP 测试试验

在(3000~12000)r/min 发动机转速范围内,每间隔1000r/min,测试发动机从(10%~100)%负荷下的发动机冷却液管路进出口的温度与流量,进而计算出发动机的散热量的大小。具体试验结果,如图3 所示。

图3 发动机散热量MAP 图Fig.3 Map of Engine Heat Rejection

3 原赛车冷却系统仿真模型的建立

3.1 原赛车冷却系统仿真模型的建立

原赛车冷却系统包含机械水泵、石蜡式节温器、管带式散热器及相关冷却液管路等,其中包含的两个散热器采用并联式连接方式。由于实际发动机冷却传热的过程较为复杂,为方便建立模型与计算,现对模型做以下简化处理:

忽略发动机、冷却液管路等部件对外界环境的传热,将发动机等效为热源质点,不考虑其内部传热过程;

忽略润滑油对冷却系统的影响,假设发动机散热量全部由冷却液带走。润滑油在发动机实际工作过程中有冷却的作用,但其最终热量通过油冷器由冷却液带走。

3.1.1 发动机模型

利用GT-SUITE 模板库中的EngineState 与3-Pass-Engine-Block 模块替代赛车发动机,其中EngineState 模块中要求输入发动机的相关参数,其万有特性曲线、发动机散热量MAP 图等相关数据均通过发动机台架试验获得。

3.1.2 水泵模型

原发动机采用机械式水泵,与发动机曲轴通过链轮相连接,水泵的性能参数通过台架试验中流量计及压力传感器测试得出,其性能参数,如图4 所示。

图4 水泵流量图Fig.4 Pump Mass Flow Chart

3.1.3 冷却管路模型

冷却管路的弯管角度,管径及空间布置情况都会影响到冷却液的传热情况,为保证冷却管路模型的精确度,利用GEM 3D软件将冷却管路的三维模型离散化得到冷却系统的一维计算模型管路图,如图5 所示。

图5 GEM 3D 软件中冷却管路图Fig.5 Cooling Pipe in GEM 3D Software

3.1.4 节温器模型

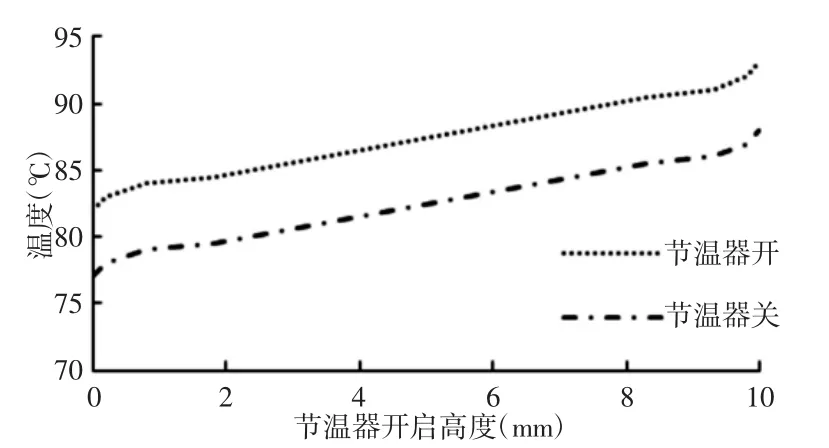

节温器的存在对于调控冷却液流量有重要作用,有助于保证发动机工作温度的稳定,石蜡式节温器存在热迟滞现象,通过热浴试验测得不同温度下节温器的阀门开度情况,如图6 所示。

图6 节温器开度Fig.6 Temperature of Thermostat Opening Chart

3.1.5 散热器模型

散热器的传热情况较为复杂,模型在设计之初是根据GTSUITE 自带散热器模型进行设计,故直接选取数据由软件推荐模型即可。

3.1.6 建立速度循环工况模型

大学生方程式赛车的动态赛项目分为直线加速赛、8 字绕环赛、高速避障赛以及耐久赛。方程式赛车的运行工况较为单一,并且驾驶情况较为复杂,并且不同工况下的车速不同,会造成散热器的进风量不同,为了保证设计的可靠性及准确性,因此有必要建立一套新的循环工况去辅助设计。其中,耐久赛中赛车的冷却系统负荷最大。耐久赛是由两名车手驾驶,相继完成共计14 圈,总长22km 的赛道,为保证冷却系统设计的可靠性,选取驾驶方式较为激进的车手的赛道数据建立速度循环工况,进而排除不同车手驾驶模式不同带来的影响。其相关数据由2017 年襄阳赛道车载数据采集仪获得。速度循环工况,如图7 所示。

图7 耐久赛速度循环工况图Fig.7 Velocity Driving Cycle of Endurance

3.1.7 整车仿真模型的建立

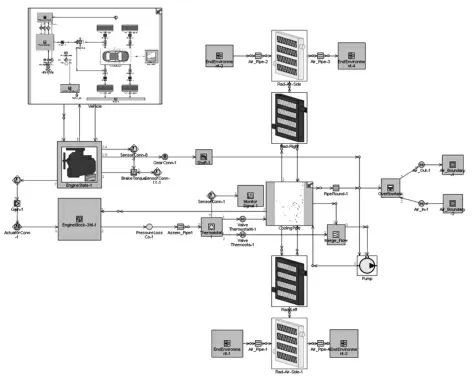

利用GT-SUITE 中Vehicle 模块,建立后驱六速手动变速箱的赛车整车模型,整车仿真模型图,如图8 所示。

图8 整车冷却系统计算模型图Fig.8 Calculation Model Diagram of Whole Vehicle Cooling System

3.2 模型的对标校准及分析

选定发动机冷机启动暖机试验与2017 年耐久赛发动机温度进行模型的校准工作。

在GT-SUITE 试验仿真平台中设定环境温度27℃,断开车辆离合器,设定发动机转速为2000r/min,负荷为0%,风速为2km/h,监测发动机温度变化,以此来模拟发动机冷起动过程。设定外界环境温度为27℃,使赛车按照速度循环工况进行虚拟跑动,监测发动机的温度曲线,用来模拟耐久赛过程中发动机温度变化。

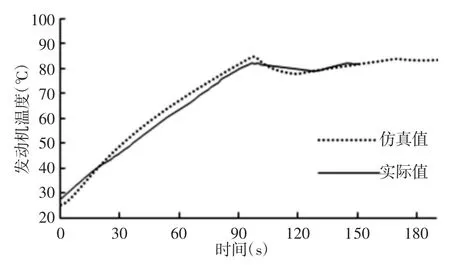

暖机试验发动机温度对比图,如图9 所示。通过与实际实验的对标,校准后的模型的暖机试验时间曲线与仿真计算结果,温度的最大误差在5.6%,暖机时间的误差在3%,满足计算模型的预期目标。

图9 暖机试验温度图Fig.9 Temperature Diagram of Engine Warm-up Test

图10 耐久赛试验温度图Fig.10 Temperature Diagram of Engine in Endurance Test

耐久赛试验发动机温度对比图,如图10 所示。在整个循环工况中,发动机温度最高温度保持在85℃左右,与实际测试结果的81℃相差5%。发动机从冷机起动,快速进入赛道进行跑动,其负荷相比怠速暖机状态要大,故发动机暖机时间较怠速暖机要短;之后发动机温度维持在85℃左右,无过热风险,但是未处于最佳工作温度区间,对发动机的燃油经济性及动力性都有一定影响;当停车之后,发动机停止工作,与之耦合的水泵也停止工作,发动机温度迅速上升,出现热浸现象,有局部过热的风险。

4 冷却系统的优化及性能预测

通过对原发动机的冷却系统的模拟分析研究,对于发动机工作温度偏低情况,主要是由于散热器的过设计;对于停机后的发动机热浸现象,主要由于发动机与水泵处于耦合状态,停机后造成水泵停止工作,内部冷却液也停止流动;暖机时间较慢是由于冷却液流量与发动机状态不匹配以及节温器的响应性较慢造成的。针对现有问题,将从散热器、水泵与节温器三方面开展对冷却系统的优化,以保证发动机工作温度处于95℃附近。

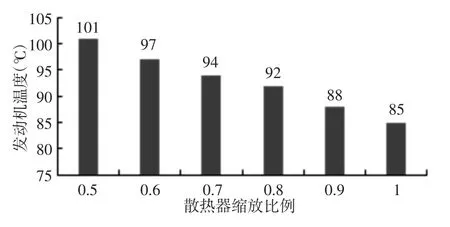

4.1 散热器面积的单元化研究

对散热器面积进行单元化研究,通过仿真计算等比例缩小后的散热器面积,选取发动机在耐久赛中能处于最佳工作温度区间的案例。依次选取原散热器面积具体试验的0.5、0.6、0.7、0.8、0.9 进行整车速度循环工况模拟跑动试验,结果显示,散热器缩小为原模型面积的0.7 倍时,最接近目标温度要求,如图11所示。

图11 不同散热器面积下发动机稳态温度Fig.11 Engine Steady Temperature Under Different Radiator Area

4.2 节温器的优化及性能预测

在GT-SUITE 软件中利用查表式的执行器驱动模块Valve-ActuLiftAreaCon 来模拟电子比例阀式节温器的工作过程,分别对比研究了无节温器、石蜡式节温器以及电子节温器工作情况下的发动机暖机时间变化,结果发现节温器对发动机温度调控作用的重要性,同时电子节温器对发动机温度控制更加平顺,有助于维持发动机的稳定的工作温度。

图12 不同节温器的暖机试验Fig.12 Engine Warm-up Test of Different Thermostat

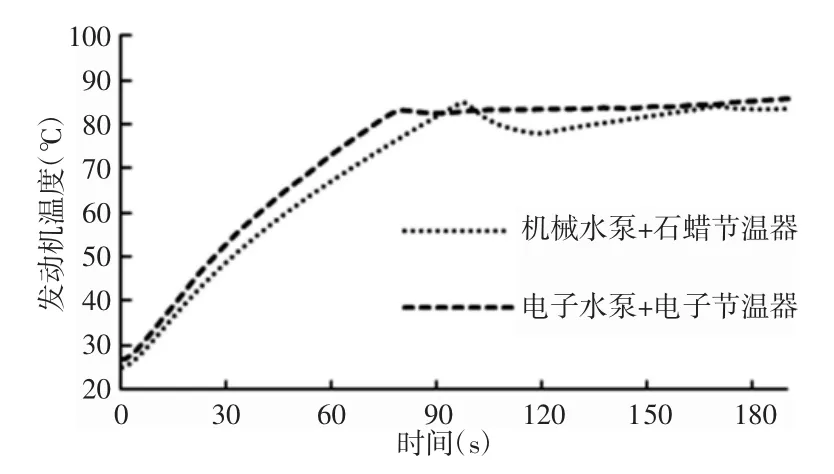

4.3 水泵的优化及性能预测

引入电子水泵可以使其与发动机解耦,在发动机停机后,仍能继续工作运转,通过控制器对其流量的精确控制,有助于保持发动机温度处于最佳工作温度区间,同时减少暖机时间。在GTSUITE 软件中增加PID 控制器模块控制水泵的执行器,用来代替原机械水泵。将发动机温度定义为PID 控制器中的目标控制参数,通过控制器的实时调节水泵转速,进而控制水泵的流量,以保证发动机工作在处在目标工作温度区间。通过多次试验,当Kp=2,Ki=0.5,Kd=0.2 时,系统其暖机性能曲线,如图13、图14 所示。较原机暖机时间缩短15s,暖机时间缩短了16%。并且整车循环工况发动机温度保持在95℃附近,在一个循环工况内的油耗为480.1g,较原冷却模型油耗488.5g 减少了1.7%,并且停机后发动机的温度未出现上升趋势。

图13 暖机试验温度图Fig.13 Temperature Diagram of Engine Warm-up Test

图14 发动机温升图Fig.14 Temperature Diagram of Engine in Endurance Test

5 结论

通过发动机台架试验,测试出赛车发动机常用工况点的最佳工作温度为95℃,以及发动机的散热量MAP 图。利用GT-SUITE系列软件搭建了方程式赛车的整车冷却系统,首次建立赛道的速度循环工况,对发动机的冷起动暖机过程及耐久赛发动机温度变化进行了仿真计算,并对标试验验证了模型准确性。

研究表明,通过对散热器芯部面积、水泵和节温器进行分析优化,使发动机温度维持在最佳工作温度区间,并对优化后的性能进行了预测。结果发现,节温器对发动机温度的稳定性有重要作用,且电子节温器的调控效果比石蜡节温器要好;当散热器芯部面积为原模型0.7 倍,采用电子节温器,且PID 控制的电子水泵Kp=2、Ki=0.5、Kd=0.2 时,赛车发动机冷机启动时间较原来缩短16%,耐久赛发动机温度保持在目标温度附近,同时循环油耗降低1.7%。