消化道组织自动压榨与阻抗测量实验装置的设计和研究*

侯健,周宇△,陆巍,刘子悦,李媛,李文慧

(1.上海理工大学医疗器械与食品学院,上海 200093;2.上海交通大学医学院附属新华医院,上海 200092)

1 引 言

消化道的重建是胃肠外科手术中最重要的步骤之一,去除病变组织后,医生需要对剩余部分进行吻合手术,形成连续的消化道,规范的消化道重建对于提高手术的成功率,降低手术并发症率具有重要的意义[1-3]。目前临床上消化道重建的方法包括手工吻合和机械吻合[1-4]。相对于手工吻合,机械吻合能够缩短手术时间,具有缝口更整齐,愈合效果更好等优点。使用吻合器时需要将组织压榨到一定厚度,对组织进行过度压榨或欠压榨都将影响最终的吻合口质量[5-8]。压榨不够时,易引起吻合口出血;压榨过度,会导致吻合部位组织失活过早坏死,从而引起吻合口瘘等并发症。因此,医生需要把握好对组织的压榨程度[4,7]。

随着技术的更新,开始出现了自动吻合器[11],实现了夹持和击发动作的自动化,使用更加方便,然而它并未实现压榨过程的智能化,仍需要医生根据经验判断组织压榨状态,决定吻合器的压榨停止时间,因此,仍未解决人为因素可能造成的吻合器使用问题[10]。要找到合适的压榨方法,必须明确影响压榨质量的可控因素。经检索发现[11-12]:压榨时间会影响吻合钉的成型,增大压榨时间有利于提高吻合口的质量;在对圆形吻合器的研究中,得到了25%的安全压缩比率[13-14];由于组织的特性,通常会施加8 g/mm2的压强来固定组织,结合已有研究发现,压榨过程主要会受压强、时间和压缩比率等影响[13-17]。要实现吻合器压榨过程的智能化,除了要掌握可能影响压榨过程的外部可控因素之外,还需要观察组织内部在压榨过程中发生的变化。生物组织由组织液和细胞共同构成,工程上会用ColeY模型、5/500 kHz并行模型等电学模型来表征生物组织的内部状态[2-3,18-20],利用生物阻抗来建立与生物体之间的联系。因此,为了进行相关的实验研究,探究不同参数对组织压榨效果的影响,找到生物组织的智能压榨方法,本研究研制了一款专用的、高精度的可检测生物组织阻抗数据的自动压榨装置。

2 系统原理

2.1 系统结构

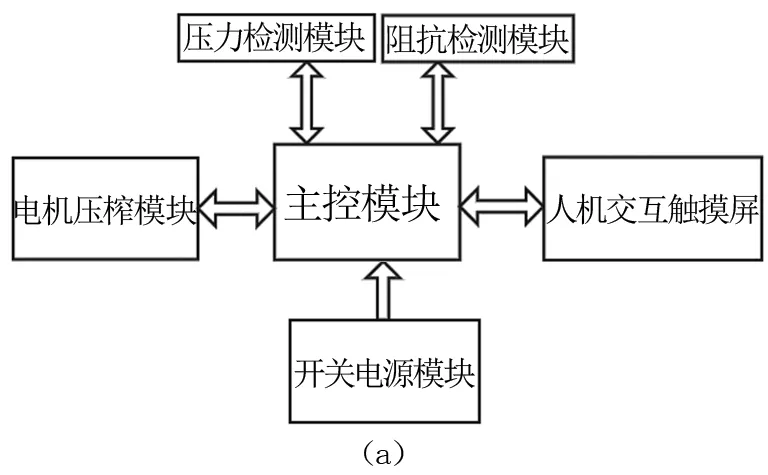

对消化道组织进行压榨实验时,消化道组织的受压榨压强、厚度以及内部阻抗变化是影响组织压榨质量的关键参数,普通的手动压榨装置存在压榨模式单一、对关键参数控制和测量不精准等明显不足。为了实验要求,自动压榨装置需满足精准控制压榨距离、准确检测组织所受到压强、精确测量组织厚度以及压榨模式可变的设计需求。自动压榨装置实验系统的总体设计框图,见图1。系统分为:开关电源、基于STM32单片机的主控模块、电机压榨、压力检测、阻抗检测以及人机交互触摸屏6个模块。

系统由开关电源模块统一供电,主控模块以STM32F103VG芯片为核心进行设计,负责系统的整体控制;电机压榨模块负责电机驱动和电机参数反馈,用于实现对组织的压榨和厚度测量;人机交互触摸屏选用医用YY系列串口屏(武汉中显示公司),实验人员可通过人机交互触摸屏选择不同压榨模式,设置压强、厚度等压榨参数,实验系统的运行状态和检测结果也通过触摸屏显示;主控模块接收触摸屏发送的指令,控制电机压榨模块对组织的压榨,同时通过阻抗检测模块测量和记录组织的阻抗值,直至完成设定的压榨模式。

图1 (a).自动压榨装置系统框图;(b).自动压榨装置实物图

2.2 电机压榨

压榨模式控制及厚度测量基于电机压榨模块实现。预实验中发现,消化道系统中较薄的小肠组织的厚度在1~2 mm之间,考虑厚度1 mm的情况以及文献[13-14]中提到的25%的安全压缩比,对组织的压榨精度要求应达到0.25 mm。基于此,确定了以SS伺服步进电机42SSC-HB(智创公司)以及10000PPR编码器组成的电机系统,步进电机驱动升降机械结构模拟吻合器的吻合动作,可以实现每0.036°精确行走一次,最小步进距离可达0.001 mm。程序设计中,主控模块通过PWM波对步进电机的运动进行控制从而实现不同的压榨模式,同时检测编码器反馈的电机轴位置信息,每20 μs更新一次,主控模块根据此信息计算出升降结构的位置、进而得到组织的厚度数据,当电机运动出现偏差时,会采取纠正措施,消除偏差。足够小的步进距离以及精确的反馈控制方式使电机压榨模块具有高精度的压榨控制和厚度测量的能力,可满足实验需求。

2.3 压强测量

压强测量对与组织的压榨控制至关重要。相关文献中提到,对消化道组织适宜的压榨强度为8 g/mm2左右,在研究过程中,需要扩大压榨强度范围来研究其对压榨效果的影响,预实验表明2~35 g/mm2是一个充足的参数范围,故以此作为装置研制的技术参数。系统采用压力传感器检测压力后,经过计算得到压强值的方案。首先确定施力面积,其大小应小于受力组织的面积,以消化道组织中最薄的小肠为例,其腔道半径r1最小7.5 mm,若施力面积为圆形且半径为r2,则有:

2×r2<π×r1

r2<11.775 mm

(1)

计算可得,自动压榨装置的施力半径定为8 mm,面积为200 mm2,即压力传感器量程要满足0~7 000 g的范围。同时,为保证测量系统的精度以及数据的准确记录,对测量系统提出相对误差不超过1%且最小分辨率达到0.5 g的设计需求。由此确定了以SP4M单点称重传感器(HBM公司)为核心的设计方案,其测量量程为0~7 000 g,C6级别精度即1.16 g,搭配相应的调理电路,可满足实验需求。

2.4 阻抗测量

阻抗测量是检测组织内部状态信息的核心,经检索,在测量消化道组织的阻抗时使用5/50 kHz频率信号进行激励,通过低频和高频两个频率点可以比较准确的得到组织阻抗的构成信息,在预实验中,选取50~60 mm长度的猪小肠作为实验材料,发现无论是高频还是低频信号激励,消化道组织的阻抗幅值都在2~4 kΩ范围内[21-22]。基于此,本研究设计中采用了基于Analog Device公司的 AD5933阻抗测量芯片的阻抗测量电路设计,其输出激励电压频率范围为0~100 kHz,通过不同频率的增益系数计算以及片上DSP的离散傅里叶(DFT)处理,附加电路阻抗测量范围可达100 Ω~10 kΩ,可满足实验需求。

图2 电机控制电路图

3 系统实现

3.1 硬件实现

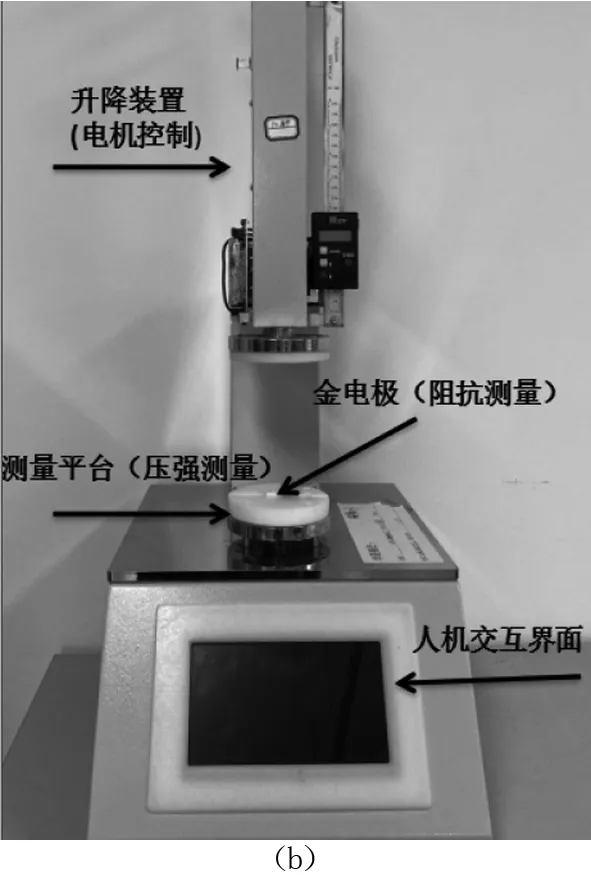

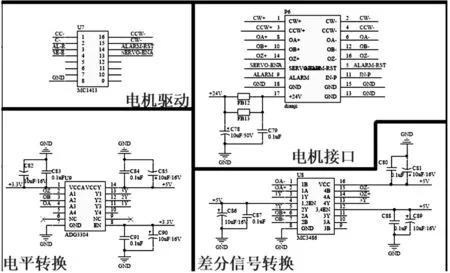

电机的控制电路的设计见图3,系统选用MC1314作为电机的驱动芯片,将单片机输出的PWM波信号放大从而驱动电机;电机的反馈信号以差分形式输出,经过MC3486差分信号转换芯片和ADG3304电平转换芯片组成的反馈信号处理电路,让STM32单片机能识别电机的反馈,完成对电机的控制。

测量平台包括压力测量和阻抗测量,其电路设计见图3(a)。SP4M的datasheet声明,7 kg级别最小载荷可以精确到0.5 g,电路设计中,SP4M传感器内部采用六线压力传感器桥式补偿电路,见图3(b)。SP4M的驱动电压是5 V,灵敏度2 mV/V,当测量7 kg的重量时,输出电压为10 mV,测量0.5 g的重量时,输出电压为10/14 000 mV。理想情况下,10 mV应被放大到5 V,即ADC的分辨率应该高于14 bit才不损失传感器的精度。因此,本研究设计了基于AD7190(Analog Device 公司)的后级调理电路,AD7190内置24 位模数转换器(ADC),并配备可编程增益模块,设计采用独立的双电源分别为该芯片的模拟部分和数字部分供电,电压均为5 V,同时在传感器的信号的输入端接入RC滤波器,并根据需求将0.1 μf电容并联在信号输入端,加上芯片内部的数字滤波器,可有效抑制50、60 Hz噪声,让压力传感器输出的小信号能得到很好地放大调理,使电路分辨率达到0.5 g,最大测量相对误差在1%以内,根据此方案,系统可以零延迟地捕捉到细微的压力变化,并及时反馈给主控模块,让系统做出反馈指令,满足所需要求。

基于AD5933设计的阻抗检测电路见图3(a),芯片由两个独立且做好退藕的3.3 V电源供电,以减少干扰,其信号输入端连接在测量平台上的两根金电极上,可直接放置待测组织,芯片输出激励电压即可对待测目标进行阻抗测量。

图3(a).测量平台电路图;(b).桥式补偿电路

3.2 软件实现

主控模块的程序是整个系统功能实现的核心,软件的程序流程框图见图4。系统初始化后,用户可在人机界面选择预设定的恒压强或恒厚度压榨模式,输入目标压强或厚度参数后确认指令,电机开始工作且系统进入相应压榨模式,压榨开始后,系统收到电机和测量系统反馈的信息,通过PID算法进行闭环控制,使系统可以迅速达到所需目标值,并保持超调量和稳态误差均小于5%,且波动率小于1%。当压力值趋于稳定并达到目标,开始读取阻抗数据,当数据读取完成后会显示到人机显示屏上并且上传给电脑端进行保存,数据保存完成后,系统停止压榨,结束流程。

图4 程序框图

4 系统调试与实验验证

4.1 压力测量验证实验

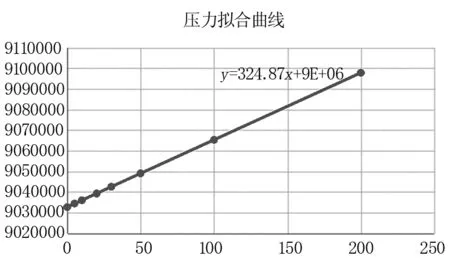

首先对压力检测系统进行拟合校准,从0~200 g之间选取8个不同重量的标准砝码,放置于测量平台上,每个重量的砝码读数三次,读取转换芯片的数值,对数据记录并处理后,进行传感器读数和实际压力值的曲线拟合并计算出其函数关系式,见图5。

图5 压力拟合曲线

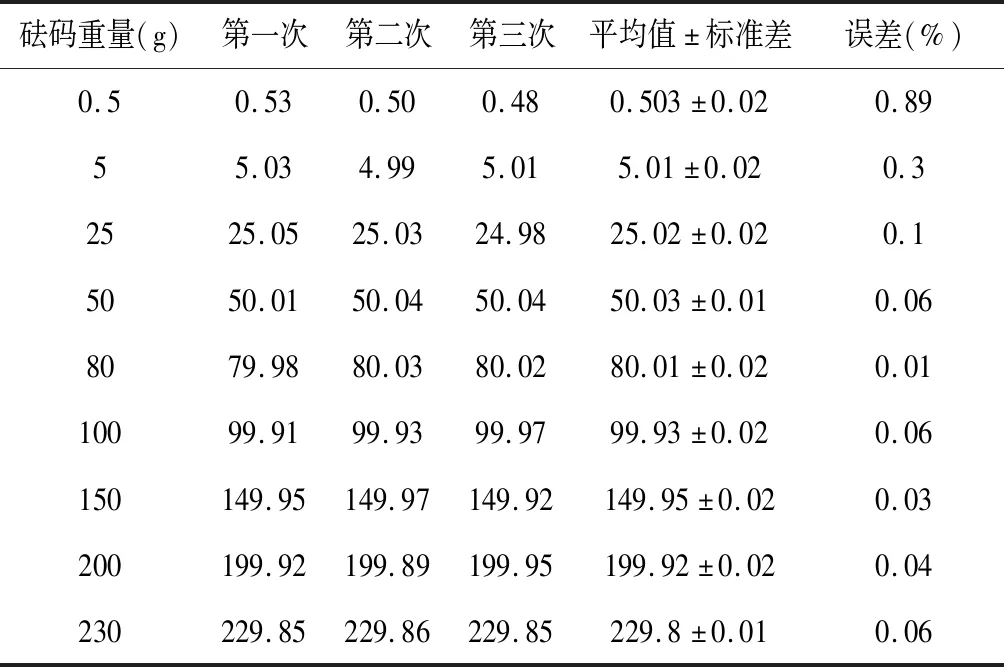

将拟合参数写入主控单片机程序中,再次用不同重量的砝码进行验证实验,每个重量测量三次,将系统所得压力值与砝码值进行误差分析,结果见表1。

表1 压力数据分析

观察发现,压力测量的误差均在1%以内,最小分辨率达到0.5 g,达到设计要求。

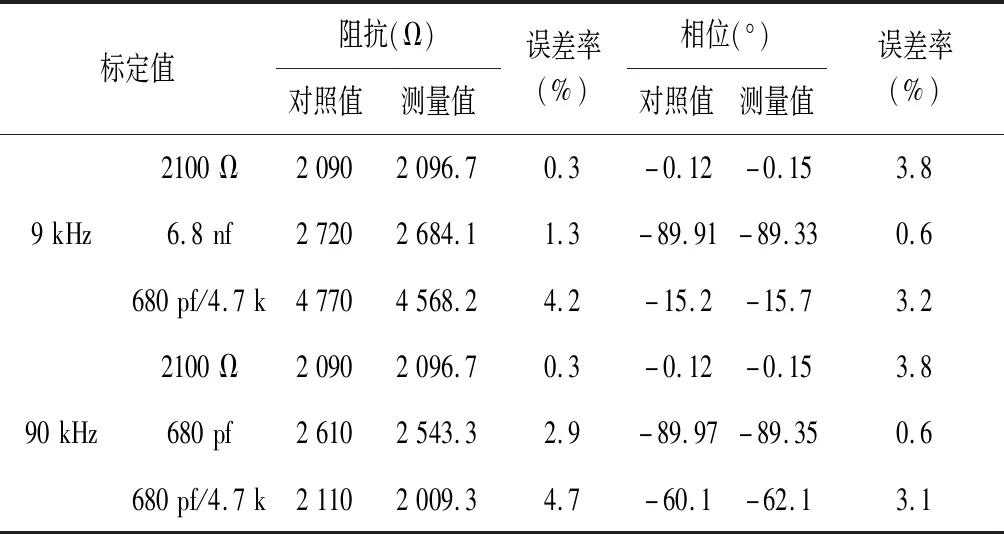

4.2 阻抗测量验证实验

为验证阻抗测量的准确性,考虑到压榨实验的需求,拟在0~100 kHz选取9 kHz和90 kHz两个频率点进行验证,使用该模块测量电阻、电容、电阻并联电容三种电路结构的阻抗信息来验证模块的性能。根据文献[21-22],消化道组织的阻抗幅值一般在2~4 kΩ之间变化,因此,本研究所选电阻和电容的阻抗幅值均在该范围。使用多频阻抗分析仪(HIOKI IM3570)测定对应频率点对应电阻、电容、电阻并联电容的幅值与相位信息,为对照值,再使用实验装置测量对应数值,与多频阻抗分析仪对照值进行对比,验证阻抗测量的精度。测量数据见表2,每个点数据测量十次,结果采用均值表达。

表2 9 kHz & 90 kHz阻抗测量

观察发现,系统完成0~100 KHz内的所取频率点的阻抗测量的误差率在5%以内,满足设计要求。

4.3 恒压强压榨实验

通过对生物组织的恒压强压榨实验,验证电机系统的控制、主控PID算法的控制精度以及装置进行综合实验的能力。

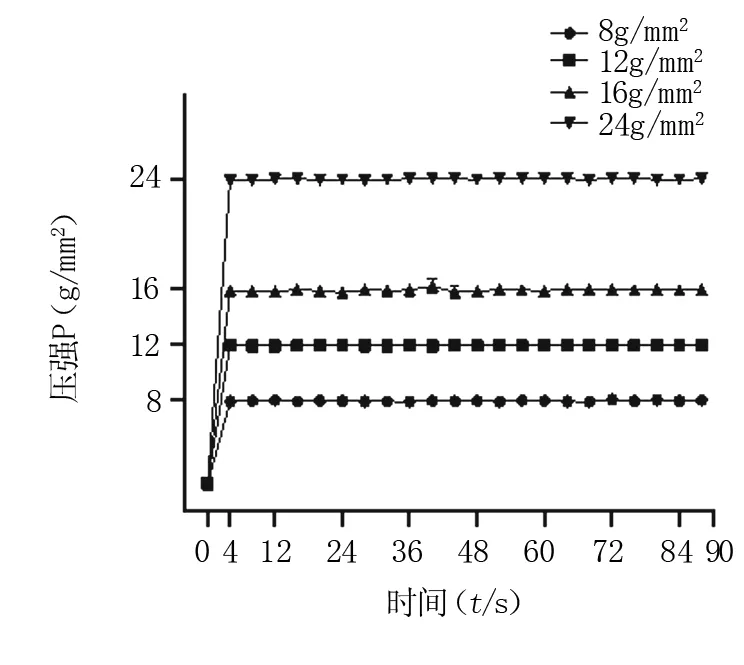

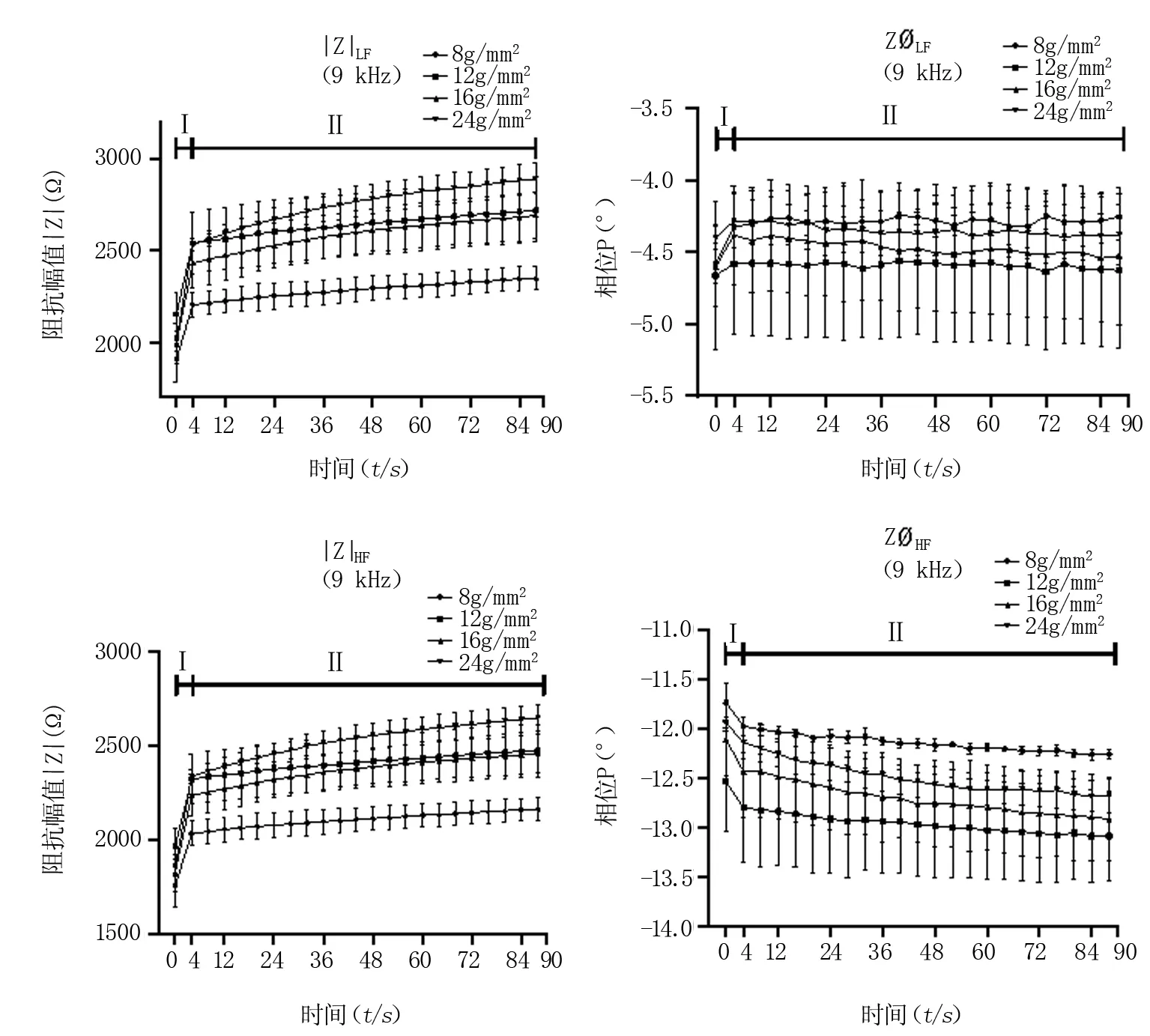

实验设计基于压榨强度对小肠压榨质量的分析进行[20],实验材料选取新鲜猪小肠,随机分成4组,每组取10个样本,放置于盘中,用生理盐水浸湿的纱布覆盖,见图6,以8 g/mm2为基础,其他三组目标压强分别设置为12、16和24 g/mm2。为减少不同样本带来的误差,以2 g/mm2为初始压强,此时系统记录的阻抗和压力信息为0 s时的值,整个压榨分为两个阶段,阶段Ⅰ由2 g/mm2快速压到目标压强;阶段Ⅱ通过系统的PID算法进行持续的恒压强模式,并在90 s内间隔4 s读取22数据,包括系统施加的压强信息,以及在低频(9 kHz)和高频(90 kHz)时受压组织的阻抗信息。

图6 恒压强压榨实验图

PID算法控制的恒压强结果记录,见图7。

图7 压榨过程中压强变化图

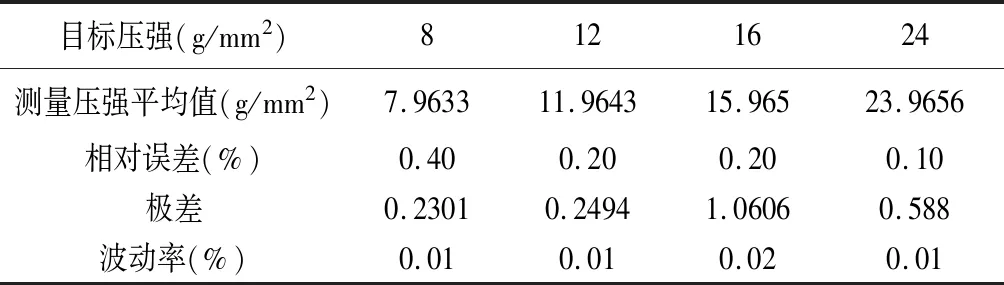

对阶段Ⅱ恒压强压榨模式中记录的压强记录结果进行统计学分析,分组后通过计算数据的平均数、相对误差、极差和波动率分析PID算法控制设备进行恒压强压榨的控制精度,结果见表3。

由图7、表3可知,系统通过PID算法实现了恒压强压榨的功能。恒压强阶段,实际压强和目标压强相对误差很小并保持在1%以内,证明了系统控制精准,稳态误差很小,同时测量压强的波动率也在1%以内,说明了系统达到预设压强后压强值波动较小,保持了优秀的稳定性,由此可以验证系统PID算法的精准度和对电机的控制能力。

表3 恒压强阶段压强数据分析

系统在压榨过程中记录的阻抗信息见图8,包括9 kHz及90 kHz时猪小肠的阻抗幅值和相位角信息,由图8(a)、8(c)可知,测量平台两晶电极间的小肠组织随着压榨的进行不断排出,所测阻抗幅值呈上升趋势,符合预想结果,测量数据稳定并记录完整。综上所示,通过对电机系统的控制和PID算法的调试,系统实现了对压榨模式控制的同时展现出优秀的精准度,并能根据要求在目标时间点读取所需的压强以及阻抗信息,达到设计要求。

图8 (a).9 kHz阻抗幅值信息图;(b).9 kHz相位角测量信息图;

5 结论

本研究研制的压榨模式及参数可控、受压组织内部信息可检测的用于消化道组织压榨实验的自动压榨装置,通过一系列的验证试验,证明了该装置的测量系统、控制系统、数据记录系统满足设计需求,可以用于相关的消化道组织压榨实验。