苎麻纤维的碱性复合生物酶脱胶工艺研究

陈佳月,樊武厚,*,田 睿,梁 娟,康建平,翁华满

(1.四川省纺织科学研究院,四川 成都610083;2.高技术有机纤维四川省重点实验室,四川 成都610083;3.四川益欣科技有限责任公司,四川 成都610083)

苎麻纤维由纤维素、半纤维素、木质素和果胶等成分构成,其纤维素占比高达65%~75%,为纤维素含量最高的麻类纤维[1]。苎麻纤维质量轻、强力大、耐磨、透气,具有防霉抗菌、导湿快干等优点,可广泛用于高档面料、服装鞋帽、床上用品、家居装饰和医用包装等产品中[1-2]。且苎麻作为我国特有的麻纤维品种,其种植面积广、资源丰富。因此基于苎麻纤维的功能性纺织品的开发具有重要的研究价值和广阔的应用前景。

苎麻纤维的纤维素含量与传统的棉纤维相比仍有较大差距,使其后续加工存在较大难度。通过脱胶来提高苎麻纤维的纤维素占比,能够显著提高苎麻纤维的加工性能和品质,极大推动苎麻纤维的高值化利用。目前,苎麻纤维的脱胶主要采用生物脱胶和化学脱胶2种方法。前者利用芽孢杆菌、厌氧菌、好氧菌等天然微生物在繁殖过程中分泌的酶来分解苎麻中的胶质,使高分子量的果胶、半纤维素分解为易溶于水的小分子物质而与纤维素分离。后者则是利用苎麻纤维中胶质成分和纤维素在酸、碱或氧化条件下的稳定性差异,通过煮练、水洗和物理机械手段使胶质与纤维素分离。传统的生物脱胶方法受制于环境条件,导致脱胶时间长、产品制成率低、质量不稳定等问题。化学脱胶法虽具有工艺条件可控、脱胶速度快、不受环境因素限制等优势,但却存在设备投资费用高昂、废水排放量大、生产能耗高等问题[3-7]。针对生物脱胶和化学脱胶的不足,通过常温碱煮[8]、预氧化[9]等化学处理手段,并辅之以生物酶或混合菌种处理等生物处理手段[10],将2种方法相融合,成为当前提高苎麻纤维脱胶效率的发展趋势[11]。

文中利用乙二胺四乙酸二钠来螯合苎麻纤维细胞壁中的钙镁离子,使不溶性果胶酸钙转化为可溶性果胶酸盐,削弱果胶对纤维素及其他胶质组分的粘结和包覆。在复合酶处理阶段,利用果胶酶、漆酶的协同作用,加强处理液对苎麻的内部渗透,增强酶对胶质复合体的降解作用。在碱精炼阶段,利用纤维素与半纤维在Na OH 溶液中的溶解性差异去除半纤维素,并利用煮练剂中表面活性剂的净洗、乳化、分散作用,防止已脱除胶质在纤维表面的重新粘附,进一步巩固脱胶效果。采用生物脱胶与化学脱胶相结合的方法,研究了苎麻纤维的碱性复合生物酶脱胶工艺,以期精简其生物化学脱胶工艺流程,在温和的低碱条件下提高苎麻纤维的脱胶效率,为苎麻纤维的高效脱胶提供新思路。

1 材料与方法

1.1 材料

苎麻纤维(原麻,四川玉竹麻业有限公司),果胶酶(工业品,上海康地恩生物科技有限公司),漆酶(工业品,南京德居生物科技有限公司),Na OH、亚硫酸钠、碳酸钠、乙二胺四乙酸二钠(分析纯,成都市科龙化工试剂厂),渗透剂JFC(分析纯,上海沣瑞化工有限公司)。

1.2 工艺及方法

在浴比1∶20、温度100 ℃条件下,通过乙二胺四乙酸二钠水溶液(6 g/L)对苎麻纤维浸泡预处理2 h。待处理液温度降至50 ℃后,通过Na OH 调节体系p H值至9.5,并采用不同浓度的果胶酶/漆酶复合酶继续处理3 h。随后,在浴比1∶20、温度100 ℃条件下,将复合酶处理的苎麻纤维加入由渗透剂JFC(2 g/L)、十二烷基苯磺酸钠(3 g/L)、亚硫酸钠(2 g/L)和碳酸钠(3 g/L)组成的煮练液中,在不同浓度Na OH 条件下继续处理3 h,水洗至中性后烘干得脱胶苎麻纤维。

1.3 性能测试

残胶率是脱除胶质前后试样干重的差值与原试样的比值,直接反映苎麻纤维的脱胶效果,残胶率越低脱胶效果越好。残胶率根据GB∕T 5889-1986《苎麻化学成分定量分析方法》测定。

液体芯吸高度是表征纤维毛细效应的重要指标,反映纤维对水分的传导功能,液体芯吸高度值越大,纤维的吸湿排汗性越好。液体吸芯高度根据FZ∕T 01071-2008《纺织品毛细效应试验方法》测定。

白度是评定物质表面白色程度的指标,在纺织领域一般指距离理想白色(以高纯度硫酸钡为标准白度100度)的程度,白度值越高,越有利于后续染色加工。白度根据GB 5885-86《苎麻纤维白度试验方法》测定。

束纤维强度是指纤维拉断时所能承受的最大负荷,束纤维强度越大,纤维的可纺性越强,对后续加工越有利。纤维断裂强度根据GB/T 5882-1986《苎麻束纤维断裂强度试验方法》测定。

2 结果和分析

2.1 碱性果胶酶浓度对体系苎麻脱胶的影响

在Na OH 浓度2 g/L、漆酶2 g/L条件下,考察了不同果胶酶浓度(10~60 g/L)对苎麻纤维残胶率、毛细效应、白度及断裂强度的影响,如图1所示。随着果胶酶浓度从10 g/L增加至40 g/L,苎麻纤维的残胶率从19.5%减少至16.4%。液体芯吸高度从5.6 c m 快速增加至8.5 c m。继续增加果胶酶浓度至60 g/L,上述2项指标几乎保持不变。同时,随着果胶酶浓度从10 g/L 增加至30 g/L,苎麻纤维的白度从22度快速增加至28.8度。继续增加果胶酶浓度至60 g/L,苎麻试样白度无明显提高。随着果胶酶浓度从10 g/L 增加至60 g/L,苎麻纤维的束纤维强度从2.06 c N/dtex持续增加至2.99 c N/dtex,提高了31%。

由上可知,果胶酶浓度的提高能降低苎麻纤维的残胶率,改善纤维毛细效应,提高白度和断裂强度。综合考虑以上4项技术指标及成本因素,确定最佳的果胶酶浓度为40 g/L。通过在酶处理阶段提高果胶酶浓度,在一定程度提高苎麻纤维的基本性能,但仍难满足三级苎麻精干麻的要求。为此,尝试通过继续增大漆酶的浓度以进一步提高苎麻纤维的脱胶效率。

图1 果胶酶浓度对苎麻纤维残胶率、毛细效应、白度及断裂强度的影响

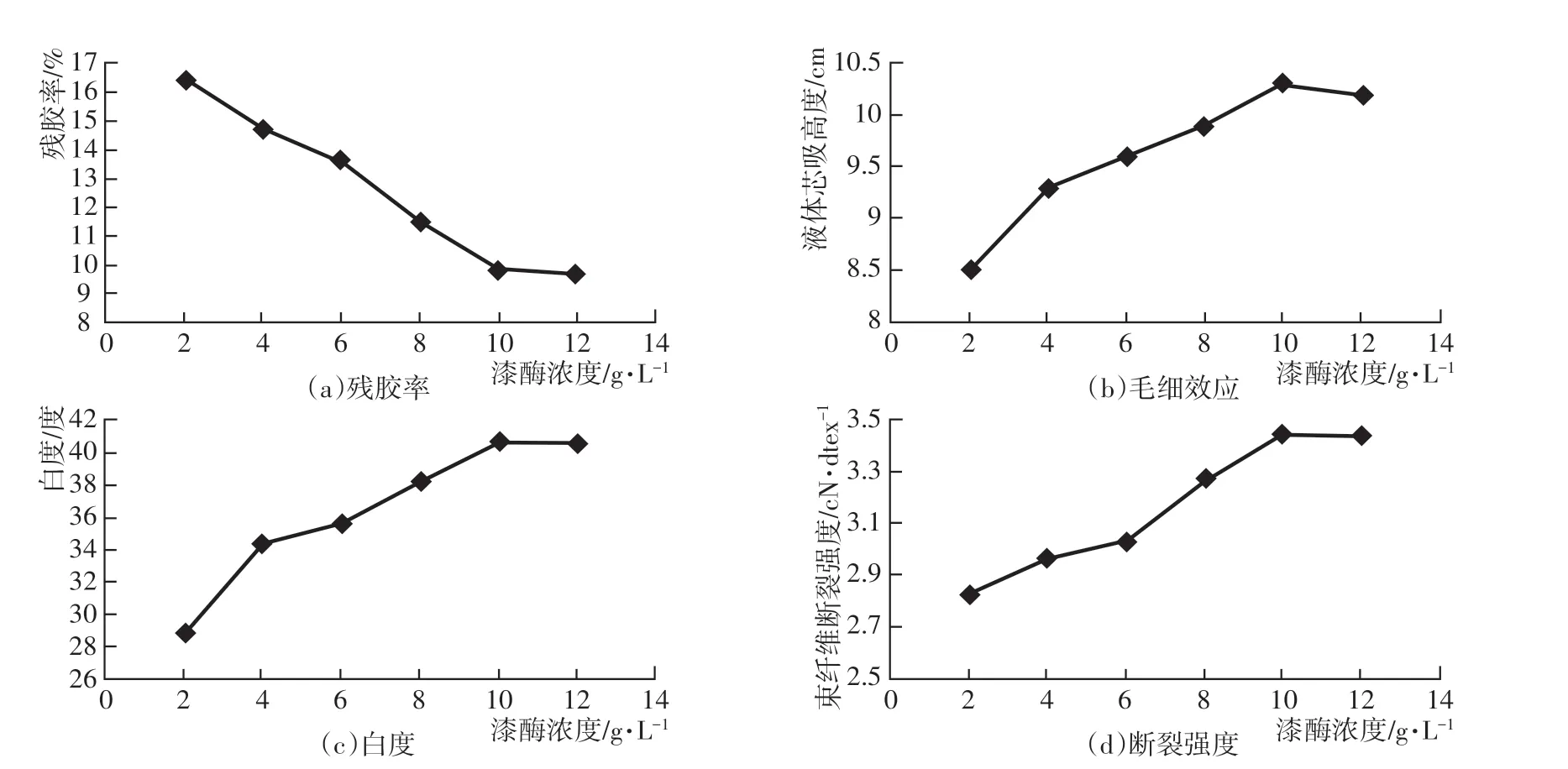

2.2 漆酶浓度对体系苎麻脱胶的影响

在Na OH 浓度2 g/L和果胶酶40 g/L条件下,考察了不同漆酶浓度(4~12 g/L)对苎麻纤维残胶率、毛细效应、白度及断裂强度的影响,如图2所示。随着漆酶浓度从2 g/L增加至10 g/L,苎麻纤维的残胶率从16.4%减少至9.8%,液体的芯吸高度从8.5 c m 快速增加至10.3 c m,白度从28.8度快速增加至40.6度,束纤维断裂强度从2.83 c N/dtex 快速增加至3.45 c N/dtex,束纤维强度基本接近精干麻三级品的技术要求(≥3.5 c N/dtex)。继续增加漆酶浓度至12 g/L,苎麻纤维的上述4项指标无显著变化。

由上可知,在漆酶浓度不超过10 g/L 时,漆酶浓度的增加能显著降低苎麻纤维的的残胶率,改善纤维毛细效应、提高白度和断裂强度,脱胶效果比仅提高果胶酶浓度得到的苎麻纤维更好。综合考虑以上4项技术指标及成本因素,确定最佳的漆酶浓度为10 g/L。

图2 漆酶浓度对苎麻纤维残胶率、毛细效应、白度及断裂强度的影响

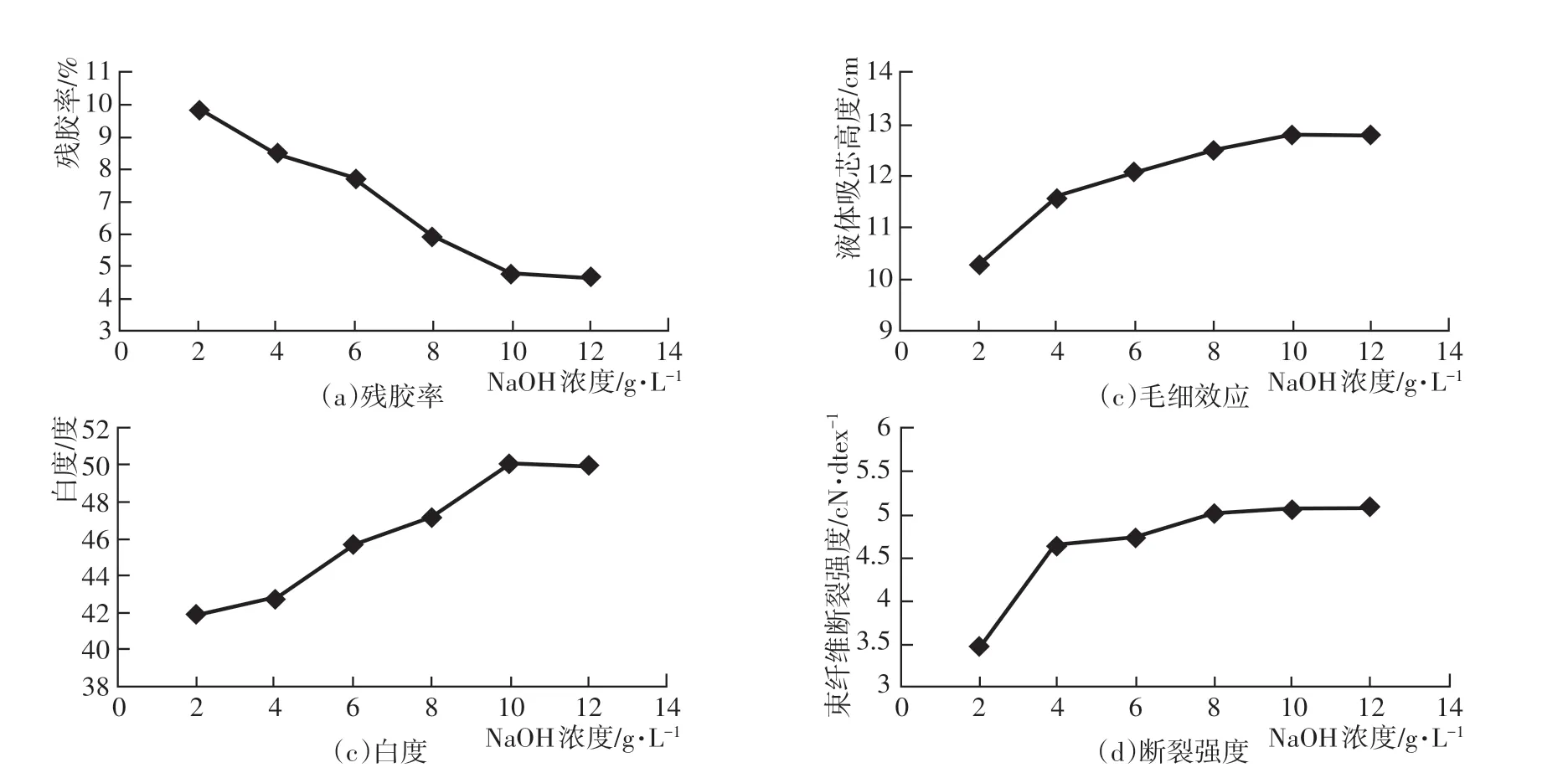

2.3 Na OH浓度对体系苎麻脱胶的影响

在果胶酶40 g/L 和漆酶10 g/L 条件下,考察了不同Na OH 浓度(4~12 g/L)对苎麻纤维残胶率、毛细效应、白度及断裂强度的影响,如图3所示。

随着Na OH 浓度从2 g/L增加至10 g/L,苎麻纤维的残胶率从9.8%快速减少至4.8%,液体芯吸高度从10.3 c m 快速增加至12.8 c m,白度从40.6度快速增加至50.1 度,束纤维断裂强度从3.45 c N/dtex 快速增加至5.06 c N/dtex。继续增大Na OH 浓度至12 g/L,苎麻纤维的各项指标几乎保持不变。因此,Na OH 的最佳浓度为10 g/L。

图3 Na OH 浓度对苎麻纤维残胶率、毛细效应、白度及断裂强度的影响

3 结论

利用预处理、酶处理和碱精炼的正向协同促进作用得到苎麻纤维的优化碱性复合生物酶脱胶工艺,筛选出复合酶和碱精炼处理阶段最佳工艺条件为:将乙二胺四乙酸二钠预处理的苎麻纤维通过果胶酶(40 g/L)和漆酶(10 g/L)复合酶在52℃处理3 h;随后,100℃时在Na OH 溶液(10 g/L)进一步处理3 h。处理后苎麻纤维的残胶率为4.8%,断裂强力为5.06 c N/dtex,白度为50.1度,其技术指标达到三级苎麻精干麻的要求。通过对苎麻纤维在果胶酶/漆酶复合生物酶的碱性脱胶工艺研究,为苎麻纤维的高效脱胶提供了新思路。