超大高径比棒料平锻成形钢拉杆U型头预制坯工艺分析及模拟

孟致安 鲁素玲 闫华军 韩鹏彪 胡希磊 王同会 王浩

摘 要:为了解决传统U型钢拉杆存在的生产工艺落后、加工周期长、材料利用率低等问题,提出一体式钢拉杆成形工艺。以35型钢拉杆U型头预制坯的成形为研究对象,设计了3道次加热镦粗方法,采用DEFORM-3D有限元软件分析了不同工艺条件下镦粗后温度场、应力场的模拟结果,探讨了成形效果较佳的热成形工艺参数,并通过实验验证成形的可行性。结果表明,各道次较佳的热成形工艺参数如下:第1道次始锻温度为1 150 ℃、冲头速度为20 mm/s,第2道次始锻温度为1 150 ℃、冲头速度为30 mm/s,第3道次始锻温度为1 100 ℃、冲头速度为20 mm/s;在该热成形工艺参数下,各道次的成形力分别为1 520,2 090,5 290 kN,各道次的胀模力分别为5 870,6 710,8 830 kN;镦粗后金属流线分布合理,没有出现交叉、折叠等现象,成形效果较好。采用3道次热镦粗方法制备预制坯,制件内部的等效应力分布都比较均匀,可以形成质量良好的制件,研究结果可为35型钢拉杆U型头预制坯的镦粗聚料工艺设计以及设备选择提供参考。

关键词:塑性加工工艺与设备;大高径比;镦粗聚料;数值模拟;预制坯

中图分类号:TG376.2 文献标识码:A

文章编号:1008-1542(2021)01-0082-09

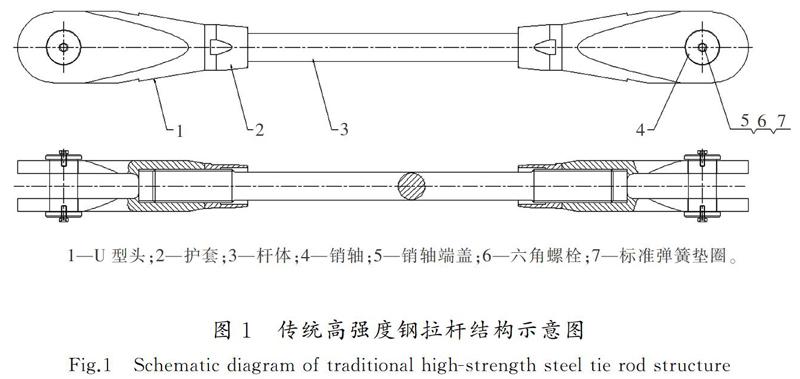

随着中国经济的飞速发展,钢拉杆在船坞、桥梁、场馆、机场、铁路等[1-4]大型建筑工程中得到广泛应用。钢拉杆按接头形式分为UU型钢拉杆、UO型钢拉杆、OO型钢拉杆。钢拉杆U型接头传统成形方式采用机械加工或铸造,之后再用螺纹连接或焊接的方式将U型头和杆体相连。传统高强度钢拉杆的结构示意图如图1所示。这些传统方法存在加工成形工艺落后、加工周期长、材料利用率低、产品性能较差等缺点[5],同时U型接头在结构形态上类似于枝杈类零件,但又比普通的枝杈类零件开槽更深,双耳板较薄且成镜面对称,成形难度更大。

基于此背景,钢拉杆的一体式成形工艺应运而生。一体式钢拉杆能够很好地克服传统钢拉杆的缺点,并且可以形成生产线进行连续生产。采用一体式成形工艺所用坯料的直径通常要与杆部直径相同。一体式U型钢拉杆成形工艺中,U型头的成形采用反挤压工艺,工艺所储备的坯料称为预制坯。以35型钢拉杆U型头预制坯为例,按照体积不变原理将其换算成φ35 mm的棒料,棒料尺寸为φ35 mm×817 mm,高径比达到23.3,使预制坯成形成为一种大高径比镦粗成形,这也是一个成形难点问题。

对于大高径比棒料的镦粗工艺,许多学者开展了相关研究。冯文杰等[6]采用缩径-冷镦成形工艺,对大高径比凸台成形进行了探索;梁秀春[7]提出了一种镦粗大高径比锻件方法,可对棒料进行局部头部镦粗;陈卫铭[8]提出了大长径比杆件的平锻成形工艺,采用多道次镦粗方式对棒料进行了局部成形;陈孝学等[9]提出超大高径比棒料连续镦粗的成形工艺,设计带有锥度的可拆卸凸凹模对坯料进行镦粗。

本文基于一体式U型钢拉杆成形工艺,针对35型钢拉杆U型头预制坯,在前人研究的基础上,提出了预制坯成形工艺方案。运用DEFORM-3D数值模拟软件,对坯料采用3道次加热镦粗聚料方式制备35型钢拉杆U型头预制坯的工艺进行了数值模拟,分析了温度场、应力场、载荷以及金属流线分布情况,以期为35型钢拉杆U型头预制坯的镦粗聚料工艺设计以及设备选择提供参考[10]。

1 零件工艺分析

35型钢拉杆U型接头预制坯所用材料为35CrMo钢,杆体直径φ35 mm,需要制备的预制坯如图2所示。根据体积不变原理计算出所需坯料的尺寸为φ35 mm×817 mm,如图3所示,其高径比为23.3,需要进行多次镦粗成形。根据顶镦第二规则[11]分析计算成形道次。顶镦第二规则指的是坯料在凹模中聚料时,

当D凹=1.5D0时,伸到模具外面的棒料长度A≤D0,或者D凹=1.25D0,A≤1.25D0,如图4所示,其中A为伸出模具的長度,D凹为凹模的直径[11]。通常情况下,当l0/D0<10时,D凹=1.5D0;l0/D0>10时,D凹=1.25D0[11]。经计算,对各道次相关数据进行了汇总,见表1。

需要说明的是:按照顶镦第二规则,第3道次坯料尺寸是从φ55 mm×331 mm到φ82.5 mm×145 mm。但实际预制坯外形如图2所示,其为非等直径圆柱体,从宽厚比及最大宽度与根据顶镦第二规则计算出的第3道次φ82.5mm进行分析,根据有限元成形性模拟及实验结果可知,此道次可以实现成形。

为了后续模拟方便,在原坯料的基础上延长40 mm,延长的部分作为定位端,该定位端不参与变形,起到定位的作用,同时也可以将这部分视为钢拉杆的杆体部分。预制坯生产工艺流程如下:下料→加热→第1道次镦粗聚料→加热→第2道次镦粗聚料→加热→第3道次镦粗聚料→预制坯。

2 有限元模型的建立及模拟参数的设置

2.1 有限元模型的建立

采用3道次加热镦粗聚料方式制备预制坯,为了尽可能模拟实际成形过程,将凹模设计成2个半模,并在凹模底端增加了一个垫板,防止坯料发生窜动,各道次的模具及坯料的有限元几何模型如图5所示。

2.2 模拟参数的设置

为了验证预制坯成形的可行性,根据工艺实验条件,将坯料材料设置为35CrMo钢,定义为塑性体,采用相对网格划分方式将坯料划分为32 000个单元,由于DEFORM-3D软件自带的材料库中没有35CrMo钢材料,因此需要将35CrMo的材料模型(本构方程)导入DEFORM软件中[12]。上模和下模设置为材料库中的AISI-H-13,定义为刚性体[13]。将坯料的始锻温度分别设置为1 050,1 100,1 150 ℃,定位端不参与变形,温度设置为20 ℃,将冲头速度分别设置为10,20,30 mm/s进行模拟。镦粗前需要对模具进行预热,模具温度设置为250 ℃,垫板温度设置为20 ℃。坯料与模具的摩擦方式定义为剪切摩擦,摩擦系数为0.3。考虑到坯料和模具中存在传热现象,设置坯料与模具间的热交换系数为11 N/(mm·s·℃)[14]。

3 数值模拟结果及分析

3.1 温度场分析

对于通过加热镦粗成形的零件来说,合适的温度和冲头速度有利于成形的顺利进行。在不同工艺条件下镦粗后制件的温度最大值如图6所示。由图6可以看出:在一些工艺条件下,镦粗后制件的温度最大值会升高,这是因为在坯料镦粗聚料过程中,坯料存在比较强烈的塑性变形且变形时间较短,产生大量变形热,而且坯料会和模具发生摩擦,使坯料的温度升高[15];还可以看出温度最大值的变化情况,在同一始锻温度下,随着冲头速度的增加,第1道次温度最大值上升最快,第3道次次之,第2道次最慢,其中第1道次变形量最大,与其他道次相比用时最长,热量散失较多。因此,当冲头速度增加时,镦粗所用时间减少,散失热量减少,制件温度升高。

通过对不同工艺条件下的温度场进行观察,发现温度场模拟结果大致相同,以始锻温度为1 150 ℃、冲头速度为20 mm/s温度场为例进行展示,如图7所示。从图7观察到制件内部温度的分布情况,第1道次镦粗结束后,制件内部温度由上而下逐渐升高,最高温度出现在制件的靠下部分。这是由于在变形过程中坯料上端首先完成变形,坯料与模具接触,坯料和模具存在温度差,发生了热传递,传递走了一部分热量,使温度降低,而坯料下端成形后与模具接触时间短,传递走的热量少,温度降低不明显。在第2、第3道次镦粗结束后,制件内部温度分布均匀,与模具接触的部分温度降低。这是由于坯料和模具存在温度差,发生了热传递,使温度降低。通过对温度场的分析,了解到温度的变化情况,可以为实际生产提供参考。

3.2 应力场分析

在不同工艺条件下,坯料镦粗聚料时的应力是不同的。图8是不同工艺条件下制件的最大等效应力情况。由图8可以看出:第1道次的最大等效应力值保持在550 MPa左右;第2道次最大等效应力值变化幅度较大,最小值为766 MPa,最大值为1 250 MPa;第3道次最大等效应力值在同一始锻温度下,随着冲头速度的增加而升高,最大等效应力值为1 390 MPa。通过对不同工艺条件下的应力场进行观察,发现应力场模拟结果大致相同,以始锻温度为1 150 ℃、冲头速度为30 mm/s条件下每道次镦粗结束时等效应力场分布情况进行说明,如图9所示。结合图8和图9可以看出,制件上最大等效应力出现在定位端,镦粗后制件内部的等效应力分布都比较均匀。分析最大等效应力出现的原因是坯料将型腔填满后,制件底部仍受到冲头带来的挤压力,使得定位端等效应力增大。从整体来看,每道次镦粗后的等效应力分布比较均匀,可以制备出质量良好的制件。

3.3 载荷分析

成形力是选择成形设备的主要考虑依据,对不同工艺条件下的成形载荷进行了分析。图10是在不同工艺条件下每道次镦粗时冲头的最大载荷情况。由图10可以看出,在每道次镦粗时冲头的最大载荷在不同工艺条件下不同,选择冲头载荷最小时的工艺条件作为各道次较佳的热成形工艺参数。由图10还可知,在始锻温度为1 150 ℃、冲头速度为20 mm/s工艺条件下,第1道次冲头载荷最小,为1 520 kN,故选择该工艺参数作为第1道次的热成形工艺参数。由图10 b)和图10 c)可以看出,第2道次镦粗时冲头的最大载荷随冲头速度的增加而下降。在图10 a)中最大载荷值在冲头速度为20 mm/s时最大,为2 990 kN,分析其原因是当挤压速度超过某一数值时,镦粗产生的加工硬化大于软化作用,材料变形困难,载荷增大[16],在1 150 ℃、30 mm/s条件下载荷最大值仅为2 090 kN,故选择该工艺条件作为第2道次的热成形工艺参数。由图10还可知,在不同始锻温度下,第3道次镦粗时冲头的最大载荷随着冲头速度的增加而下降,在1 100 ℃、20 mm/s下最大载荷值最小,为5 290 kN,故选择该工艺条件作为第3道次的热成形工艺参数。对比不同工艺条件下的载荷,得到了较佳的热成形工艺参数:第1道次始锻温度为1 150 ℃、冲头速度为20 mm/s,第2道次始锻温度为1 150 ℃、冲头速度为30 mm/s,第3道次始锻温度为1 100 ℃、冲头速度为20 mm/s。图11是在较佳热成形工艺参数下各道次冲头的载荷情况,通过观察发现,随着冲头向下运动,载荷逐渐增大,呈现上升的趋势,在结束时达到最大值。通过对各道次镦粗时的载荷情况进行分析,可以为各道次成形设备的选择提供参考。

3.4 胀模力分析

在坯料镦粗聚料过程中,坯料发生塑性变形时会对凹模型腔产生一定的胀模力。在镦粗开始时,坯料和凹模型腔接触少,随着坯料的变形,与凹模型腔的接触面积逐渐增大,胀模力也随之增大,在变形的最后阶段胀模力达到最大[17]。为了避免出现胀模现象,需要合模力大于胀模力,若合模力小于胀模力,则会出现胀模,且镦粗后的制件会带有飞边,影响制件质量。图12是在较佳的热成形工艺参数下各道次凹模受到的胀模力,凹模结构为2个可分开的半模,2个半模受到的胀模力大小及变化趋势基本一致,以其中一个半模受到的胀膜力为例进行分析。由图12可以看出,各道次凹模受到的最大胀模力分别为15 800,11 300,11 500 kN。由最大胀模力数据可知,最大胀模力过大,对成形设备要求高,因此提出如下解决方法:坯料在凹模中处于即将填充满的状态时镦粗结束,可以大大减小凹模受到的胀模力,同时确保不影响后续工序。图13是采用该方法模拟得到的各道次凹模受到的胀模力曲线图,可以得到各道次凹模受到的最大胀模力分别为5 870,6 710,8 830 kN,胀模力大大减小,更便于选择每道次所用的成形设备。

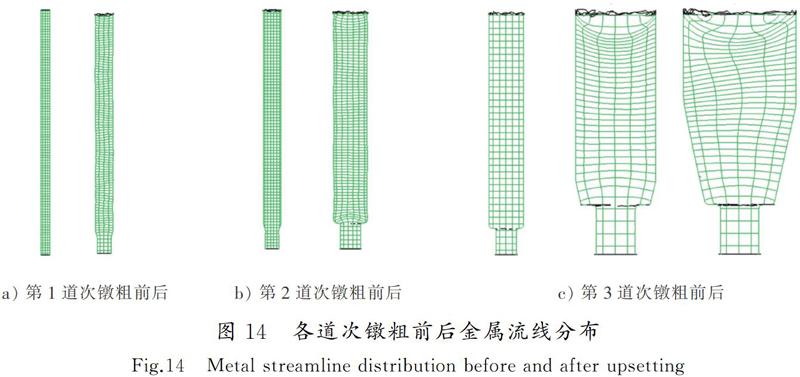

3.5 金属流线分析

将加热后的金属材料进行镦粗或挤压时,金属材料会存在塑性流动,金属材料内部的组织会呈现方向性,称之为金属流线[18]。通过观察金属流线的情况,对采用3道次加热镦粗聚料方式制备预制坯的成形性进行了分析。图14是在较佳的热成形工艺参数条件下,各道次镦粗前后金属流线的分布情况。为了使镦粗件具有良好的力學性能,应保证金属流线分布合理,无交叉、断裂、急剧弯折等情况[19-21]。图14 a)和图14 b)为第1道次、第2道次镦粗前后的金属流线分布情况。通过观察可以看到,当镦粗完成后,变形部分的金属流线没有出现交叉、断裂等情况。由图14 c)可以看出,在第3道次镦粗聚料结束后,坯料的金属流线发生了弯曲,但并未出现交叉、断裂等缺陷。总体来看,各道次镦粗聚料后金属流线分布合理,满足了镦粗件良好的力学性能要求。

LIANG Xiuchun. An upsetting method for forgings with large height-to-diameter ratio [J]. Shanxi Machinery, 1999(sup1): 131-132.

[8] 陈卫铭.大长径比杆件的平锻成形工艺[J].锻压机械,1999(2):3-5.

CHEN Weiming. Machine forging process of bars with large L/D [J].Metal Forming Machinery, 1999(2):3-5.

[9] 陈孝学,程仁策,吕正风,等.超大高径比棒料连续镦粗工艺及材料变形规律[J].精密成形工程,2017,9(5):148-153.

CHEN Xiaoxue, CHENG Rence, LYU Zhengfeng, et al. Continuous upsetting process and material deformation rule of large height-diameter ratio bars [J].Journal of Netshape Forming Engineering, 2017,9(5):148-153.

[10]田娇,徐新成,赵中华,等.基于Deform的石油钻杆接头精密塑性成形工艺研究[J].热加工工艺,2014,43(21):131-134.

TIAN Jiao, XU Xincheng, ZHAO Zhonghua, et al. Study on precision plastic forming process of petroleum drilling stem joint based on Deform [J]. Hot Working Technology,2014,43(21):131-134.

[11]胡亚民,华林.锻造工艺过程及模具设计[M].北京:中国林业出版社, 2006.

[12]胡希磊,韩鹏彪,鲁素玲,等. 35CrMo钢高温流变行为及其本构方程[J].河北科技大学学报,2019,40(4):351-358.

HU Xilei, HAN Pengbiao, LU Suling, et al. High temperature flow behavior and constitutive model of 35CrMo steel[J]. Journal of Hebei University of Science and Technology, 2019,40(4):351-358.

[13]蒋晓英,马力,陈刚.轴盖温挤压成形工艺及坯料结构优化数值模拟研究[J].热加工工艺,2012,41(5):87-88,92.

JIANG Xiaoying, MA Li, CHEN Gang. Numerical simulation on optimized warm extrusion process of shaft cover and billet structure [J]. Hot Working Technology,2012,41(5):87-88,92.

[14]张佳敏. 高铁车轮连续成形仿真与模具设计研究[D].太原:太原科技大学,2018.

ZHANG Jiamin. Research on Continuous Forming Simulation and Die Design of High-speed Railway Wheels[D]. Taiyuan:Taiyuan University of Science and Technology,2018.

[15]冀晓磊,韩鹏彪,鲁素玲,等.基于DEFORM的索具接头内孔反挤压成形数值模拟[J].河北科技大学学报,2017,38(4):383-388.

JI Xiaolei, HAN Pengbiao, LU Suling, et al. Numerical simulation for inverse extrusion forming of the hole of a rigging joint based on DEFORM[J]. Journal of Hebei University of Science and Technology, 2017, 38(4):383-388.

[16]肖良红,易沛林,龙涛,等.基于DEFORM的钎头温挤压成形有限元模拟[J].热加工工艺,2013,42(21):88-91.

XIAO Lianghong, YI Peilin, LONG Tao, et al. Finite element simulation of warm extrusion for rock drill head based on DEFORM [J]. Hot Working Technology,2013,42(21):88-91.

[17]严健鸣. 十字轴零件冷径向挤压关键技术研究[D].合肥:合肥工业大学, 2013.

YAN Jianming. Research on Key Technologies of Joint Pin Cold Forming Based on Radial Extrusion[D]. Hefei:Hefei University of Technology, 2013.

[18]叶星辉,郑光文,白凤梅,等.基于DEFORM-3D的压料油缸闭塞成形工艺可行性研究[J].精密成形工程,2016,8(5):131-136.

YE Xinghui, ZHENG Guangwen, BAI Fengmei, et al. Feasibility study on the forming technology of press cylinder block based on DEFORM-3D[J]. Journal of Netshape Forming Engineering,2016,8(5):131-136.

[19]杜金龍.高精度扁钢轧制金属流动规律的数值模拟研究[D].唐山:华北理工大学,2016.

DU Jinlong. Numerical Simulation Research on Metal Flow Law of Flat Steel Rolling with High Precision[D]. Tangshan: North China University of Science and Technology,2016.

[20]谭利广,肖小亭,温华典,等.带预制孔筒形件拉深成形金属流动规律的研究[J].锻压技术,2011,36(6):114-119.

TAN Liguang,XIAO Xiaoting,WEN Huadian, et al. Numerical simulation on optimized warm extrusion process of shaft cover and billet structure[J]. Forging & Stamping Technology,2011,36(6):114-119.

[21]郭成,秦莹,王长林,等.套筒零件挤压成形金属流动规律研究[J].锻压技术,2008,33(4):43-47.

GUO Cheng , QIN Ying, WANG Changlin, et al. Study of flowing law of metal in extrusion forming process for tube[J]. Forging & Stamping Technology,2008,33(4):43-47.