连续采煤机双巷快速掘进技术管理创新研究

文/冉星仕 任崇鹏

华电隆德煤矿自2012年6月成立连采队,开始探索连采机双巷掘进工艺。但在实际应用中,一直存在着掘进最大控顶距确定不合理、施工方案不合理、掘进工艺不完善,以及通风、供电、排水、运输等几大系统没有统筹考虑等技术管理问题,安全生产标准化管理水平差,影响了掘进速度。为此,隆德煤矿对连采双巷掘进技术管理进行综合研究和全面创新,确定了合理的循环进尺、顺槽联巷间距,优化了施工方案及支护参数,使连采掘进工艺日臻完善,显著地提高了连采双巷掘进安全生产标准化管理水平,提高了连采双巷单进水平及掘进效率,同时降低了工人的劳动强度和掘进成本,形成了一套完整的连采双巷掘进技术管理创新体系。

一、概况

1.掘进工作面概况

209连掘工作面布置在2-2煤大巷西翼,沿煤层分别布置辅运顺槽、胶带顺槽和回风顺槽三个顺槽。其中辅运顺槽和胶带顺槽并行布置,两顺槽之间留设16.5m煤柱护巷。

209工作面顺槽巷道断面均为矩形,胶带顺槽巷道规格为:宽5.6m,高3.6m,辅运、回风顺槽巷道规格为:宽5.4m,高3.6m。巷道均采用锚网索支护,顶板均选用Φ18×2.1m的左旋无纵筋螺纹钢锚杆及φ6.5m钢筋网支护,锚杆间排距为1m×1m;顶板采用锚索加强支护,锚索规格为Φ17.8×6500mm七芯钢绞线,锚索间排距为2.0 m×3.0 m;副帮采用φ16×1600mm圆钢锚杆配合φ4m冷拔丝网进行支护,锚杆间排距为1.1m×1.0m,正帮采用φ22×1800mm玻璃钢锚杆支护,锚杆间排距为1.1m×1.0m。

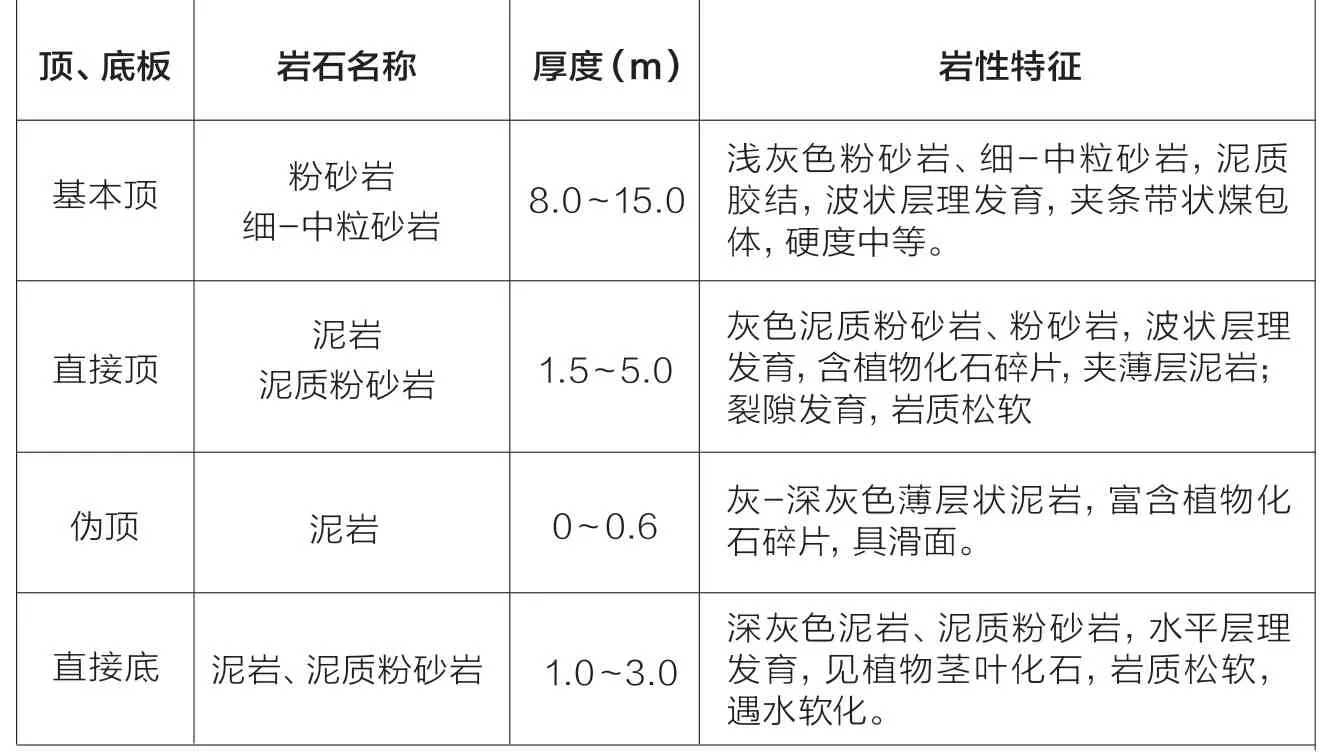

2.209工作面煤层顶底板情况

209工作面煤层结构简单,倾角小于1°,煤层厚度为3.68~4.80m,平均为4.20m,属稳定煤层,局部区域顶部含1层夹矸。工作面煤层顶底板情况如表1所示。

表1 209工作面煤层顶底板厚度及岩性特征

3.209掘进工作面设备配备情况

209掘进工作面配备连续采煤机、梭式运煤车、四臂锚杆机、转载破碎机、顺槽胶带输送机,完成掘进工作面煤炭的落、装、运、支等工序,实现巷道的快速、高效掘进。工作面设备配备如表2所示。

表2 209工作面主要设备配套表

二、管理创新及优化

隆德煤矿根据井下2-2煤层赋存条件好,煤的单轴抗压强度为25~29MPa,巷道顶板中硬至坚硬,饱和抗压强度为24~43MPa的实际情况,在应用连续采煤机双巷掘进过程中,大胆进行技术管理创新,从工作面设计、施工方案及支护参数优化,并统筹考虑通风、供电、排水、运输等几大系统融合及配套等技术管理问题,对连采双巷掘进技术管理进行创新综合研究,以提高掘进效率,实现快速掘进。具体有以下几个方面。

1.合理确定循环进尺,提高掘进效率,保证施工安全

根据顶煤中硬,自身具有一定的强度,结合现场掘进经验,采用留设顶煤的方法控制顶板。当顶煤厚度大于400mm且顶板完整无裂隙时,循环进尺为11m,最大控顶距为13m;当顶煤厚度小于400mm且顶板完整无裂隙时,循环进尺为8m,最大控顶距为10m;当掘进遇地质构造时,进一步缩短循环进尺;当顶板破碎时,短掘短支,顶板极易冒落时,掘进1m支护1m。

2.优化支护参数,减少支护影响时间,提高掘进效率

根据井下巷道实际情况,结合工作面回采后巷道变化情况,优化工作面支护设计,将原来的锚杆+钢带+锚索支护方式,视实际情况进行更改。当顶煤厚度≥400mm时采用锚网支护;当顶煤厚度<400mm且顶板完整无裂隙时,采用单排锚索加强支护,锚索排距为3000mm;当顶煤厚度<400mm且顶板不完整有裂隙或无顶煤时采用双排锚索加强支护,锚索间排距为2m×3m;当顶板破碎较为严重时,采用“W钢带+锚索”加强支护,每排3根。同时,优化了联巷口锚索支护参数,由原来的每个联巷口支护9~11套锚索变更为“3+1”“3+2”方式,根据联巷抹角大小,选择支护方式,减少锚索的数量,提高了掘进效率。

在1-1煤与2-2煤重叠开采的区域,回风顺槽要受三次采动影响,帮部压力较大,帮鼓变形明显。把每个联巷口向两边延伸5m,采用Φ6.5m的钢筋网和Φ18×2100mm的螺纹锚杆加强支护,保证了联巷的安全使用。

3.增大顺槽联巷间距,提高掘进效率

隆德煤矿连采双巷掘进顺槽时每隔50m施工一个联巷,每年预计掘进巷道约17000m,需施工联巷170个。根据现场调研,把联巷间隔更改为70m,变更后实际施工联巷121个,每年减少施工联巷49个,提高了掘进效率。

4.创新设计,顺槽机头硐室一次掘进成巷

隆德煤矿机头硐室原来的常规施工方法为在顺槽开口掘进时沿煤层顶板按照顺槽断面掘进,待顺槽掘进完成施工顺槽机头硐室时,再根据机电部提供的顺槽皮带机制图重新设计,然后炮掘挑顶、扩帮和起底。创新改进后工作面设计时机头硐室与顺槽同时设计、同时施工,顺槽机头硐室在施工过程中严格按照设计坡度掘进。跨辅运大巷时,把辅运大巷垫高与机头硐室底板高度一致,机头硐室大断面及驱动硐室及跨巷段、卸载联巷顶部采用连采机一次掘进成巷,再退机掘进卸载联巷下部,卸载联巷底板掘成50o的斜坡,便于卸载架的安装。较改进前的常规施工方法减少了二次挑顶、扩帮等炮掘工程,巷道成型好,支护质量高,施工速度快,降低了支护成本。

5.优化区段煤柱尺寸,提高掘进效率及回采煤量

隆德煤矿综采区段间一般留设20m的保护煤柱,为优化区段煤柱尺寸,提高掘进效率,通过和院校合作,采用理论计算、数值模拟与现场实测相结合的方法,系统研究了厚煤层采动应力分布与围岩变形特征、区段煤柱合理尺寸确定,实测了回采巷道围岩变形规律。通过研究确定了煤柱合理尺寸,将209辅胶顺槽煤柱尺寸由20m优化为16.5m,从现场观测来看,回采时只有巷道副帮肩窝和联巷抹角处局部有片帮现象,煤柱较稳定,说明留设16.5m煤柱的合理性,并在213、215、217工作面推广应用,减少了联巷的掘进量,提高了掘进效率,一个工作面多回采原煤6.5万吨。

6.加强掘进工艺管理,留设底煤施工

隆德煤矿数字化调度室

隆德煤矿2-2煤层底板岩层大多为泥岩或者泥质砂岩,该岩层抗压强度较低,易破碎,遇水易泥化。在掘进过程中,由于连采机、锚杆机在双巷频繁调机,加上梭车来回碾压,掘进巷道顶板局部有淋水,巷道底板遇水淤化后形成大量的淤泥,造成运煤梭车无法正常行走,严重影响掘进效率。为保证正常掘进,需要在两巷底板铺垫大量片石及碎石勉强维持生产。为解决巷道底板泥化问题,决定改变掘进工艺,采用先留设300~400mm的底煤进行第一次掘进施工,在完成新联巷的贯通后,在延伸顺槽胶带输送机前,再进行二次掘进拉底,达到设计高度。留底煤施工后,巷道底板较坚硬、完整,底板无淤泥、积水,连采机和梭车可正常运行,提高了掘进效率,减少了清淤量和垫底量。

7.统筹创新设计联巷功能,减少密闭的二次拆除和砌筑

连采机双巷掘进,为满足长距离通风的要求,胶运顺槽进风,辅运顺槽回风,需要对联巷进行封闭。根据整个掘进过程中联巷的用途及功能不尽相同,把联巷分为行车联巷、安装风机的调节联巷、临时封闭联巷、永久封闭联巷、自救器中转(或者临时避难硐室)联巷。把行车联巷、风机调节联巷、自救器中转联巷,前期视作临时联巷,每连续2个永久封闭联巷布置1个临时封闭联巷。永久封闭联巷,密闭墙按永久密闭技术质量要求一次施工到位,工作面回采后不再二次砌筑。其他临时封闭联巷的密闭墙,按临时密闭的技术要求砌筑,工作面贯通后及时拆除,方便工作面的安装和回采,工作面回采到位后,再进行二次永久封闭。这样统筹创新设计和管理后,一个工作面能减少34道临时密闭的二次拆除和砌筑,节约材料及人工成本90万元。

8.统筹创新设计移变硐室、清污分流的中转水仓,节约成本

连采机双巷掘进,为满足长距离供电、排水的要求,在胶运顺槽和辅运顺槽之间的煤柱之中,每隔1200米掘进2个移变硐室、2个中转水仓,每处移变硐室和中转水仓长度不超过6米。这样创新设计后,由连采机一次掘进到位,减少了后期的炮掘施工,不但节约了成本,还显著提高了安全生产质量标准化水平。

三、实施效果

近年来,隆德煤矿通过对连采机快速掘进技术管理全面创新,持续改进和优化,确定了合理的循环进尺,优化了顺槽联巷间距、施工方案及支护参数,使连采双巷掘进工艺得到完善,形成了一套完整的连采双巷掘进技术管理创新体系,提升了连采安全生产质量标准化水平,提高了掘进效率,最高连采双巷月单进水平达1890m,保证了矿井正常生产接续,同时降低了工人的劳动强度,平均每年节约成本1600多万元,为公司高质量发展做出了积极贡献。