转子钎焊缺陷的相控阵超声检测

刘海宁,王尚华,巩丽霞,王 杰

(中车永济电机有限公司,永济 044500)

某列车在运行过程中,其牵引电机出现了端环与导条焊接部位开裂的质量问题(见图1),根据事故原因进行分析,认为其除了与列车运行有关外,还与存在焊接缺陷有关,为确保列车运行安全,需要对其进行无损检测,从而实现对焊接质量的有效控制[1]。但当采用常规线性相控阵超声探头进行检测时,检测结果不够理想。为了进一步提高检测质量,根据现有的相关型号电机转子端环导条焊接质量要求,设计了专用的相控阵超声探头。通过对大量检测数据进行分析,设定了合理的检测参数,完善了检测工艺,将焊接缺陷数量控制在规定范围内,从而有效地保证了焊接质量。

图1 端环与导条焊接部位开裂外观

1 检测方法

1.1 检测对象

电机转子的端环与导条采用硬钎焊连接,将端环放置在中频感应器上,导条插入端环槽内,导条间隙放入银焊料,通过感应加热到一定温度后再冷却,将端环和导条焊接在一起[2]。在该焊接工艺下,导条钎合面部位易产生气孔,若端环导条钎合面存在的气孔过多,将会影响电机的运行,甚至在使用过程中钎合部位开裂。端环导条焊接剖面如图2所示。

图2 端环导条焊接剖面示意

1.2 检测方法

根据某型电机转子端环与导条的尺寸及焊接结构,设计并制作了相控阵超声检测用探头,定制探头可兼容其他型号电机的转子端环与导条的尺寸,方便后续开展其他电机的检测试验。根据现场检测需要,设计制作了可调匀速旋转工装,避免人工手动扫查时人为因素对检测数据的影响;对比常规相控阵超声探头与定制相控阵超声探头扫查的结果,确定检测参数;对生产现场的某型电机转子端环与导条的焊接部位进行相控阵超声检测,分析检测数据,确定端环导条焊接端面气孔的总体分布范围。解体一台电机转子,加工后对端环导条焊接端面的气孔与缺陷显示进行对比。

1.3 试验实施

根据钎焊的工艺控制方法,要求具有检出钎焊底部φ1 mm气孔的能力,经过设计、试验确定了定制相控阵超声探头的各项参数,晶片整体尺寸为47.8 mm×10 mm,单晶片宽度为1.3 mm,晶片间隙为0.2 mm,频率为4 MHz。在垂直线性扫查时,声束能够完全覆盖端环导条的焊接部位。

设计制作了检测用旋转工装(见图3),旋转速度可根据检测工艺要求进行调节。检测该型转子时,检测灵敏度采用端环底波调整,使底面回波达到满屏100%,相控阵检测仪器设置扫查长度为830 mm,扫查时长为83 s,旋转工装频率设置为10 Hz,转子旋转线速度为10 mm·s-1。

图3 旋转工装外观

按照设定的工艺参数,对电机转子进行了验证试验,结果如下所述。

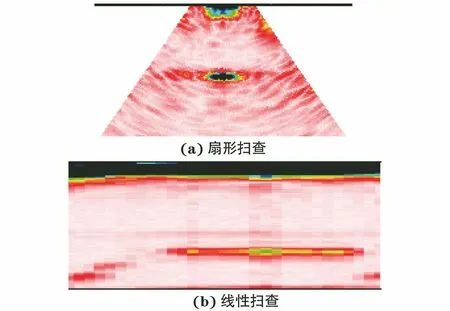

(1) 采用常规32晶片线性探头扇形扫查,声束在工件中的传播示意如图4(a)所示,采用定制的32通道探头垂直线性扫查,声束在工件中的传播示意如图4(b)所示。

图4 声束在工件中的传播示意

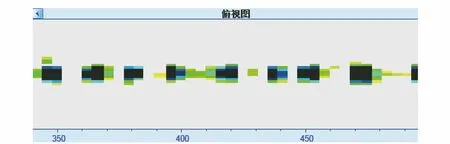

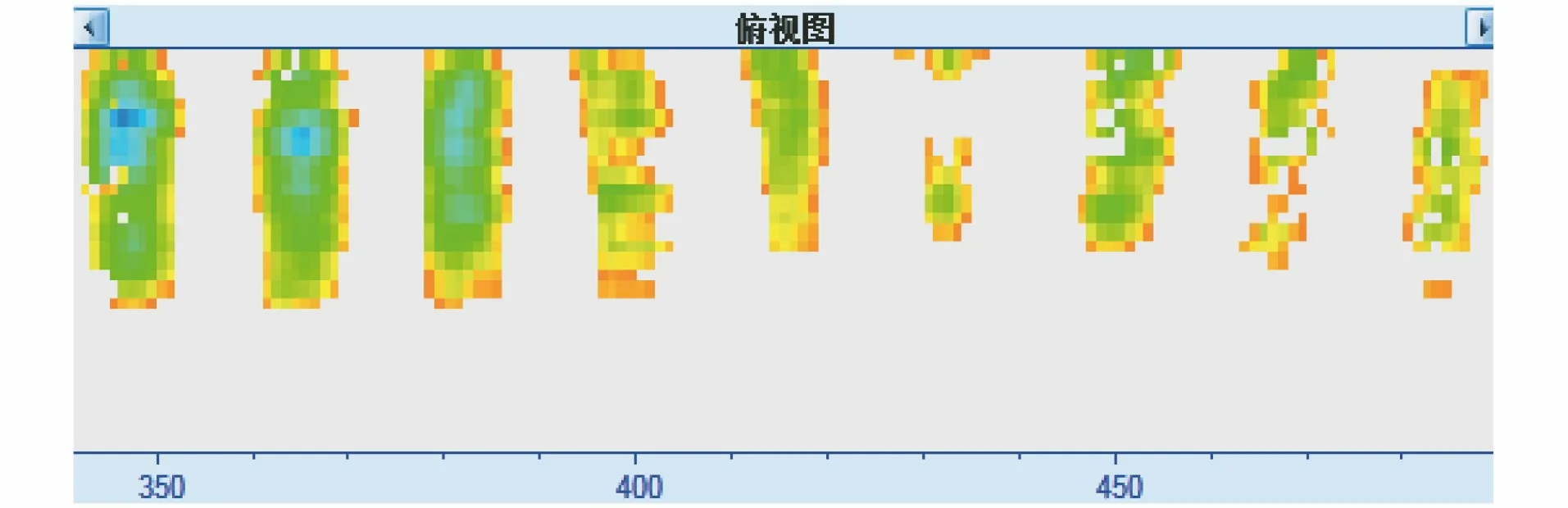

(2) 在实验室中,对该型转子实际扫查检测中缺陷的俯视成像结果如图5所示。

图5 缺陷的俯视成像结果

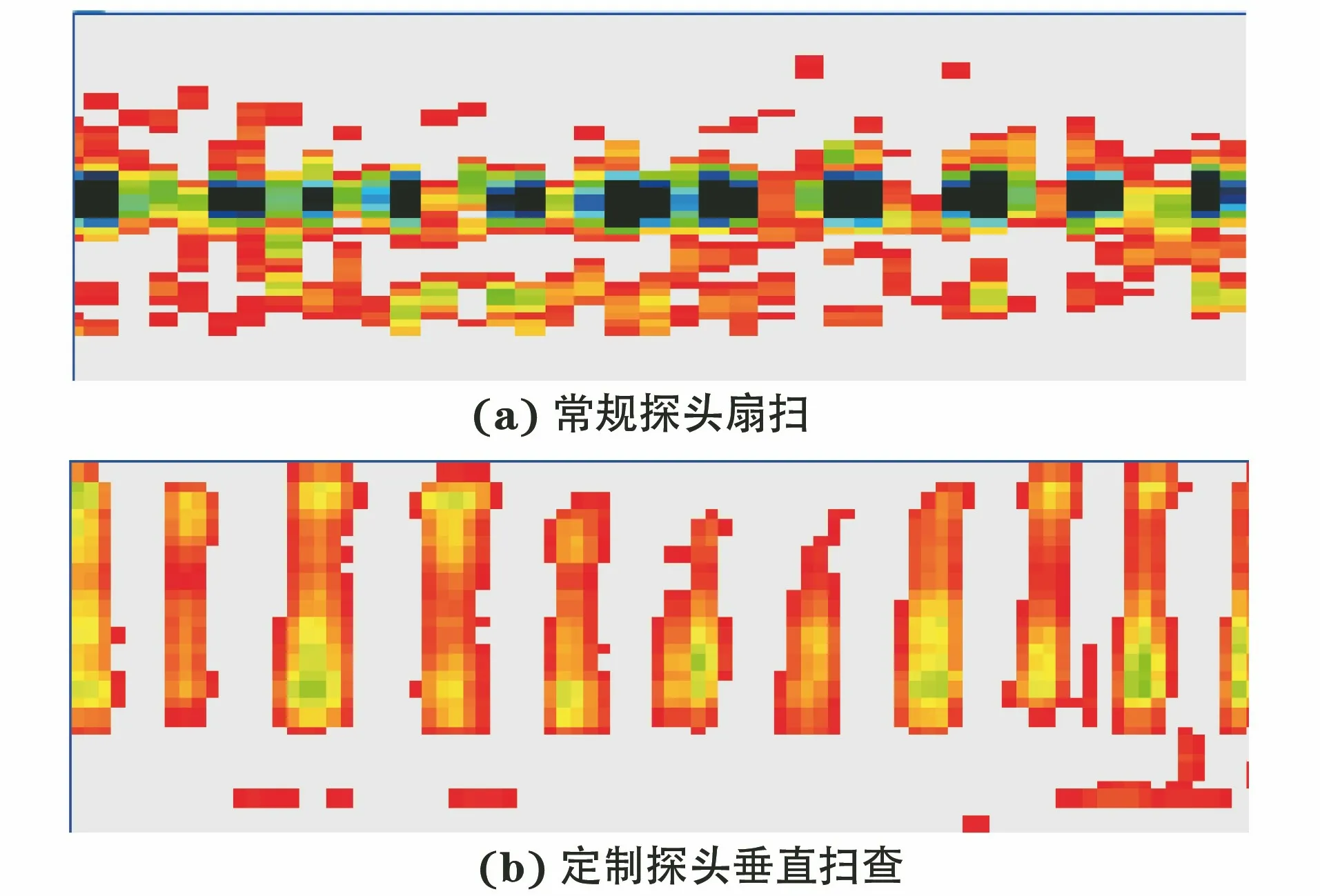

(3) 图6为常规探头手动扇形扫查的结果,图7为配合旋转工装采用定制探头进行垂直扫查的结果。由图7可知,常规探头扇形扫查结果不符合转子钎焊的实际结构,未能将整个导条端面缺陷成像显示出来,所以采用常规探头扇形扫查存在漏检。采用定制探头垂直扫查的结果更加接近转子钎焊的实际结构,俯视图能够反应缺陷的实际分布位置。

图6 常规探头手动扇形扫查结果

图7 定制探头垂直扫查结果

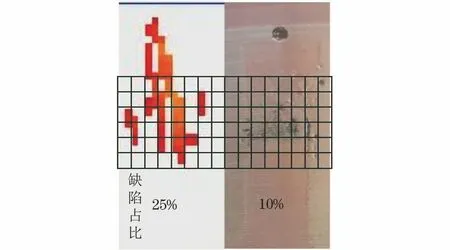

对该型转子采用定制探头垂直线性扫查检测的部分缺陷图像如图8(a)所示,从缺陷图像中可以看出每个导条端面的缺陷大小不一,缺陷形态也各种各样。图8(b)为实物解剖后的缺陷外观,由于加工原因其未能一次性全部显示出来,图8(a)中A、B两直线之间的图像与实际解剖缺陷显示相对应。对比图8(a)和图8(b),发现受探头分辨率影响,缺陷检测图像相对实际缺陷尺寸存在放大现象,实际解剖缺陷与检测结果缺陷显示形态差异较大。

图8 缺陷检测与实物解剖结果

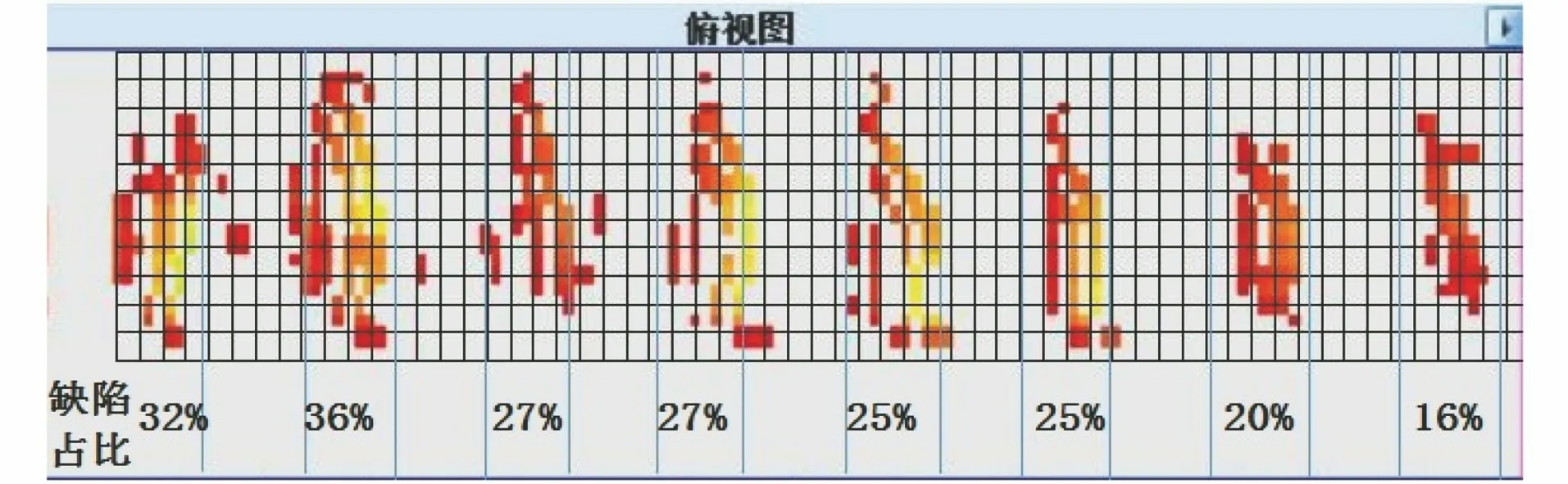

在固定检测参数和检测结果分析方法的情况下,对检测结果采用如图9所示的画格分析方法进行缺陷占比分析,取图8中35号导条的实际缺陷图像,将其与相控阵模拟图像放大后进行对比,发现缺陷检测图像相对实际缺陷放大约2.5倍,如图10所示。

图9 缺陷显示画格分析

图10 35号导条实际缺陷与检测结果缺陷对比

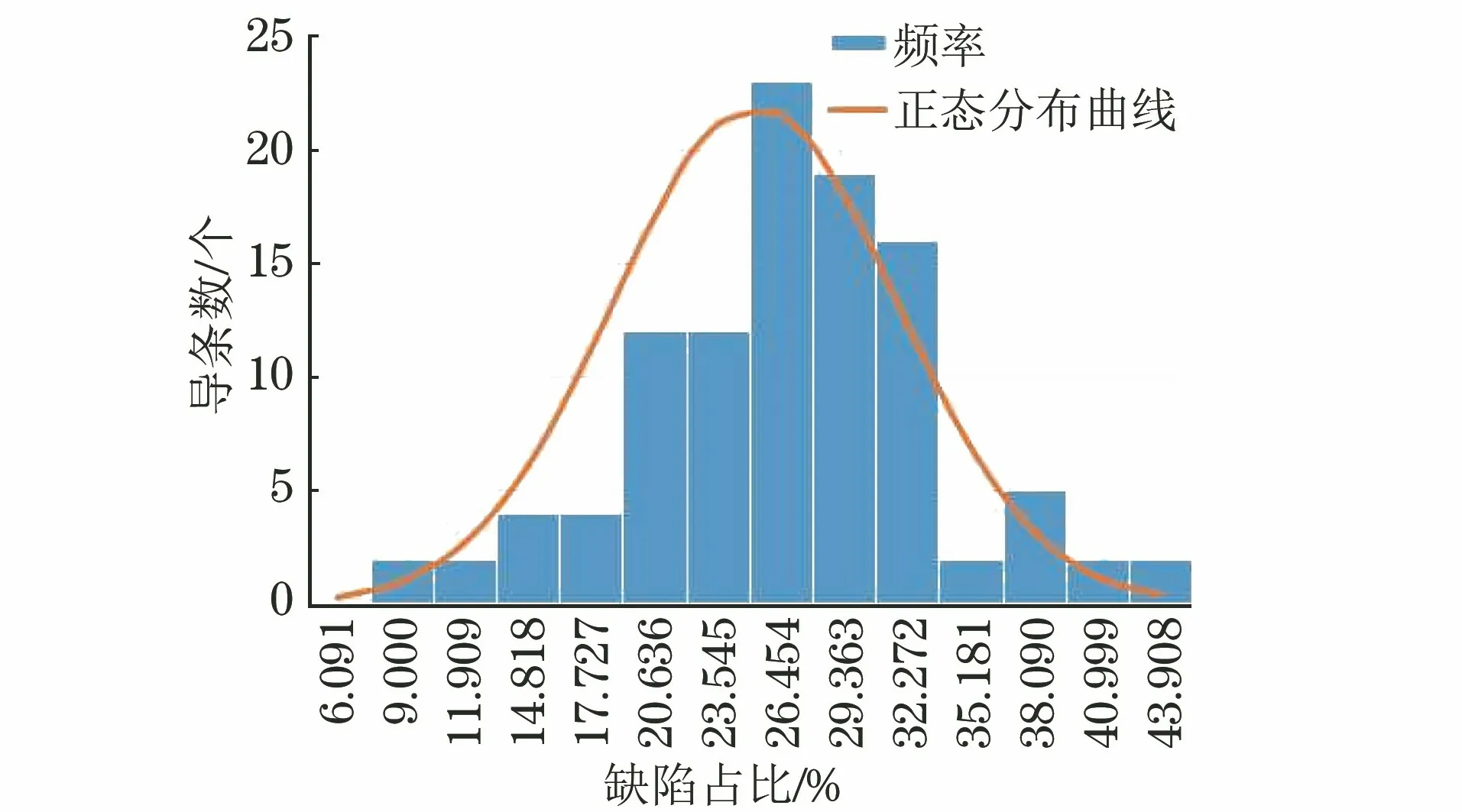

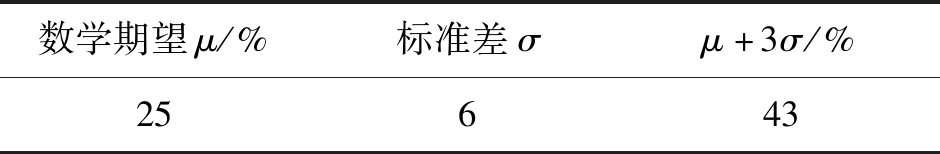

采用画格法对105个导条端面的缺陷进行占比统计,并根据统计数据画出正态分布图,如图11所示。发现缺陷占比主要集中在20%35%。为了得到正态分布中偏差较大的界限值,采用拉依达准则(剔除大于或小于数学期望3倍标准差的数据)对正态分布中的数据进行分析,由于缺陷占比越小越好,所以只剔除正偏差的数值,分析时105组测量数据均采用,所以该处的数学期望选择平均值,计算结果如表1所示。从表1得出该型转子导条端面的相控阵超声检测结果,缺陷占比高于43%(实际缺陷占比为17.2%)时属于异常情况,就目前的钎焊参数、制造过程、检测方法和检测参数固定的情况下,当该型转子钎焊批量出现导条端面缺陷检测结果占比高于43%时,应对钎焊过程进行分析,控制钎焊工艺。

图11 缺陷占比正态分布

表1 大于数学期望3倍标准差的界限值

2 结语

通过设计并制作相控阵超声检测用匀速旋转工装及探头夹持装置,有效避免了手动检测人为因素的影响,根据该型转子端环导条尺寸结构,设计了垂直声束一次覆盖全部导条端面的相控阵超声探头,固定检测参数及工装旋转速度后,对100台该型转子进行了扫查,积累了检测数据,另外对一台转子进行了解剖试验,就解剖后导条端面的实际缺陷大小与相控阵超声检测出的缺陷数据进行分析,制定出了该型转子焊接质量的检测规范。该质量控制规范也可用于结构和尺寸相同的其他转子的钎焊质量监控。对于同一工艺下批量生产的零部件,可采用上述检测分析方法进行异常监控分析。