泄流过程中折板型竖井水气两相流动特性研究

杨 乾,杨庆华*,赵子成,林 宏,尧 远,牟 祎

(1.西南交通大学土木工程学院,四川成都610031;2.中铁二院工程集团有限责任公司,四川成都610031;3.林同棪国际工程咨询(中国)有限公司,重庆 401121)

改革开放以来,中国经历了大规模的快速城镇化和提质发展过程,截止2018年末,中国城镇化率达到59.58%[1],随之而来的便是水泥沥青等硬质铺装面积持续增大,可透水面积不断减少[2]。加之近些年极端天气频发,导致城市洪涝灾害时有发生,给人民生命财产造成巨大损失[3]。为了有效解决这些城市水环境问题,在2013年召开的中央城镇化工作会议上,自然积存、自然渗透、自然净化的“海绵城市”被正式提出。城市深隧排水系统,作为一种有效解决城市内涝灾害和防治溢流污染的重要灰色海绵措施,在国外已有多年的建设实践与经验[4]。目前,中国北京、广州、上海、武汉、成都等多地相继也尝试通过深隧技术来解决城市水环境问题[5-9]。

竖井作为深隧排水系统中重要的组成部分,主要负责输送浅层管网的雨污水至深层主隧道中,工程中常见的结构形式有折板型和旋流型两种。其中,旋流型竖井通过改变入口形式,使水流在竖井内贴井壁旋转落下,由于其具有泄流量大、消能率高、不会产生挑流雾化等优点[10],很早被广泛应用于水利工程泄洪消能设施中[11-15]。而折板型竖井最早出现在上世纪早期的俄亥俄州克利夫兰市[16],由于当时结构设计的不合理,导致在泄流过程中折板产生不利振动,使得竖井损坏。随着全球城市化发展,深隧排水系统逐渐应用于城市基础设施建设中,折板型竖井的结构形式也得到相应优化。Margevicius等[16]采用比尺为1∶12.5的缩尺模型对折板型竖井开展了水力模型试验,通过量化和改善折板式竖井的水力特性,以实现在设计流量下最大限度地减少主隧道内挟带空气量,避免出现不利水力现象,并保证折板在可承受的动水压力范围之内,其设计参数为竖井应用于不同流量和落差要求提供参考,但由于试验的局限性,针对竖井内不同位置折板上的流速分布规律还未得到明确。Odgaard等[17]同样借助物理模型试验,研究了入流量和竖井结构参数等关键变量之间的无量纲关系,利用这一关系对竖井结构进行优化,使得卷吸进入竖井内的气体量达到最小,然而在研究过程中并未考虑折板倾角这一关键参数。此外,现有关于折板型竖井的研究主要集中在水力消能特性等方面。如王斌等[18]通过物理模型试验探讨了不同工况下折板型竖井的消能规律,并根据泄流能力和消能特性建立了折板型竖井设计约束条件。王志刚等[19-20]以模型试验为依托,对水流的流动型态和转捩特征展开研究,分析不同位置折板在泄流消能过程中的功能变化,并提出相应的布置准则。可以看出,以上研究均以水流作为主要研究对象,而折板型竖井的泄流过程属于高速水气两相流动,且竖井干湿区之间存在着大量的气体交换,因此在研究过程中不能忽略气相这部分,而目前鲜有学者对此展开研究。

针对上述研究不足,作者采用水力模型试验和数值模拟相结合的方法对折板型竖井进行系统性研究,重点分析泄流过程中折板型竖井内水气分布规律、气压分布规律、壁面压强及折板上水动力载荷变化,通过计算流场和压力场的分布特征,深入探讨折板型竖井高速水气两相流动特性,为进一步分析折板型竖井的消能机理及竖井结构安全设计提供理论依据。

1 水力模型试验

1.1 竖井模型设计

折板型竖井被中隔板等分为“干区”和“湿区”2部分,其结构形式参见文献[21],其中干区主要承担起泄流过程中气体的交换通道及清淤维护时的设备吊装,湿区则主要负责浅层管网来流的下泄和消能。主要由于重力驱动了折板型竖井的泄流过程,因此在水力模型设计时采用弗劳德相似准则。

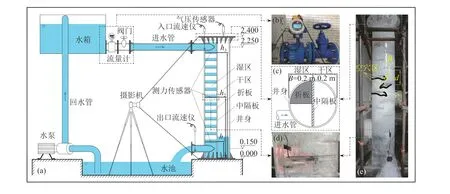

参考国内外城市深隧排水系统工程案例[4],深隧工程埋深一般为40~100 m,本文设计竖井埋深60 m,竖井直径10 m。结合试验条件,本次采用正态水力模型试验,长度比尺取1∶25,其余物理量的比尺关系及相似常数见表1。表中:λl为长度比尺;λv为速度比尺;λQ为流量比尺;λP为压强比尺;λρ为密度比尺,取1。为便于观测竖井泄流过程,进水管、竖井和出水管均为有机玻璃制成,其糙率为0.009,根据曼宁公式得到原型竖井结构的糙率为0.015,与一般水泥混凝土表面糙率值接近,符合糙率相似。竖井高2.4 m,内径Di=0.38 m,外径Do=0.4 m;进/出水管外径φo=0.1 m,内径φi=0.094 m;扇形折板圆心角为90°,折板边缘宽度B=Do/2=0.2 m,折板可根据试验需求调整倾角θ和间距d,θ为折板与水平方向的夹角,d为同侧相邻折板的竖向距离,如图1所示。

表1 试验采用相似比尺Tab.1 Scale relations and ratios of model system

图1 水力模型试验现场布置图Fig.1 Site layout of hydraulic model test

1.2 测试设备和试验工况

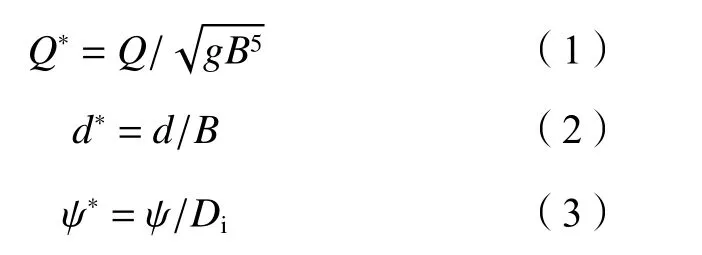

为充分揭示折板型竖井在泄流过程中内部气压分布规律及作用在竖井结构上的水动力荷载,入流量Q采用电磁流量计测定,流速仪测量进/出水管平均流速vi和vo,整个试验通过SDA1000-SW-V02数据采集系统进行数据同步采集。为测定竖井内气压Pa变化规律,将竖井顶部密封,在竖井盖板上干区区域内开不同直径小孔。采用改装后的微型压力传感器测定作用在折板竖向方向的水动力荷载,压力传感器分布在竖井上中下3个部位,折板间距d不同,传感器距井底高度h1、h2和h3也不同。最终根据竖井结构参数,按照表2开展水力模型试验。定义无量纲入流量Q*、无量纲折板间距d*和无量纲盖板孔径ψ*如下:

式中:Q为试验入流量,m3/s;g为重力加速度,取9.8 m/s2;B为折板边缘宽度,m;d为同侧相邻折板间距,m;ψ为竖井盖板开孔孔径,m;Di为圆筒竖井内径,m。

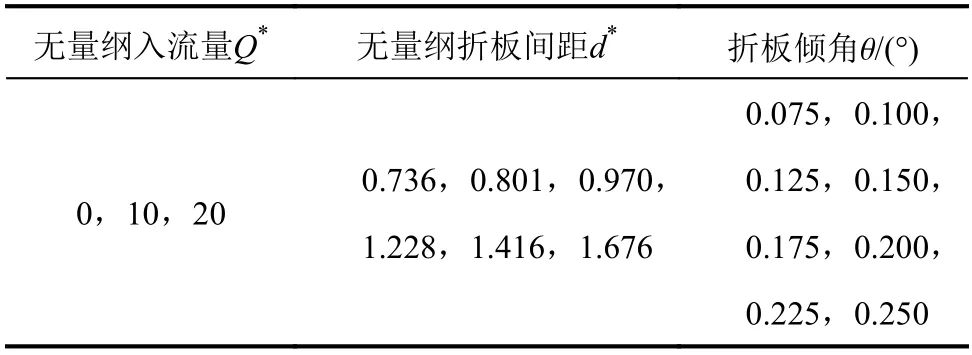

表2 试验工况统计Tab.2 Statisticalof test conditions

根据国内外竖井工程应用和预试验,无量纲入流量Q*取值为0.075~0.250,每组试验均为恒定流。无量纲折板间距d*取值为0.801~1.228。

2 数值模拟

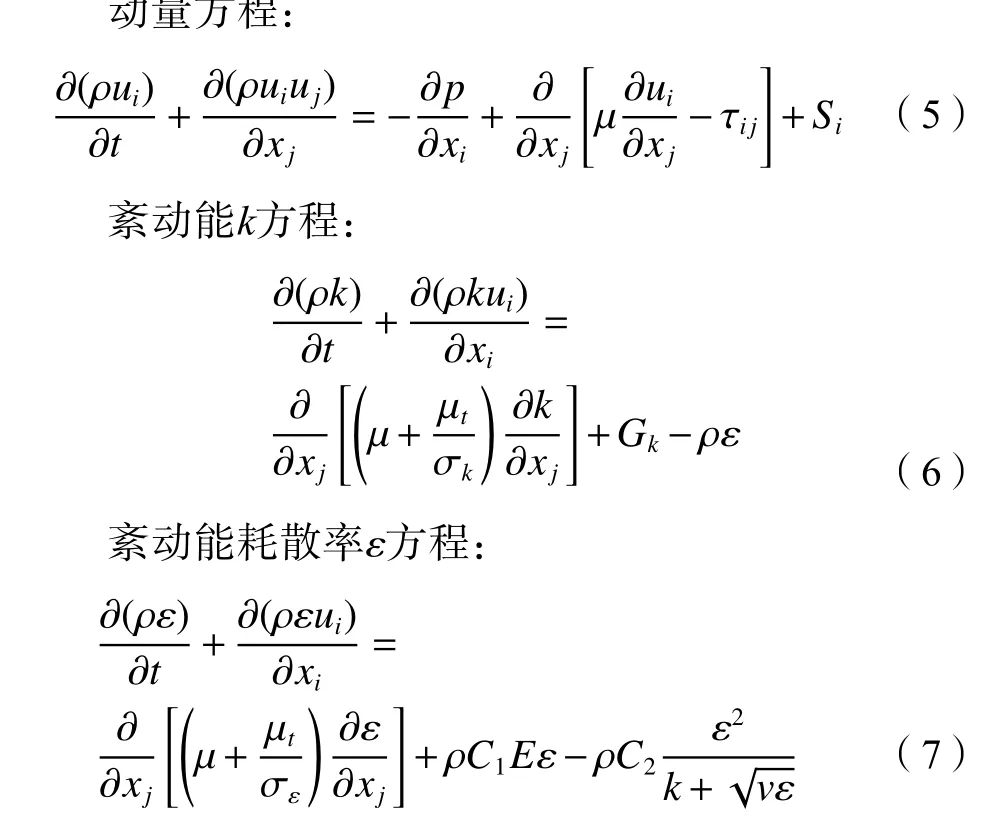

方程模型可模拟管道流、射流、混合流、边界层流和均匀剪切流等多种复杂的流动形式[22],针对折板型竖井较为复杂的流动状态,采用Realizablek-ε紊流模型进行模拟非常适合,其控制方程为:

连续方程:

2.1 紊流数学模型

作为一种应用广泛的紊流模型,Realizablek-ε双

2.2 网格划分及边界条件

根据Autodesk Revit建立的折板型竖井足尺3维模型,利用ICEM CFD对其进行计算区域抽取和网格划分,本模型采用适应性强、具有结构任意性的非结构网格划分计算区域。考虑到计算结果的收敛稳定性和计算结果的准确性,并且不浪费计算资源,在网格划分时对结构壁面及流动复杂区域的网格密度适当加密,以提高计算精度。在数值模型试算时,通过与试验中实测的出入口流速及相同工况下的自由液面进行对比,最终确定折板型竖井的网格划分方式,网格尺寸范围为0.05~0.20 m,网格总数约122万个,竖井局部结构网格划分如图2所示。此外,考虑计算机资源限制,计算终止时间标准为网格区域内流体总体积变化率控制在0.1%以内。

图2 竖井局部结构网格划分Fig.2 Mesh of local structure of baffle-drop shaft

关于模型边界条件设定,进水管采用速度进口,大小通过设计入流量计算得到,出水管为自由出流;所有与大气连通区域均采用压力边界;模型计算稳定后取竖井底部为压力基准点;所有壁面边界均采用无滑移壁面,并利用非平衡壁面函数法处理近壁面流体黏滞性问题。

为了研究折板间距d对竖井水气两相流动特性的影响,数值模型中折板间距d在原试验模型的基础上增加3种,共计6种。数值模型中竖井顶部不设盖板,采用通风口边界条件。根据折板间距和倾角,数值模拟的竖井体型共18种,入流量按照试验流量和流量比尺进行设计,数值模型计算工况如表3所示。

表3 数值模拟计算工况Tab.3 Calculation conditions of numerical simulation

3 结果与分析

3.1 数值模拟准确性分析

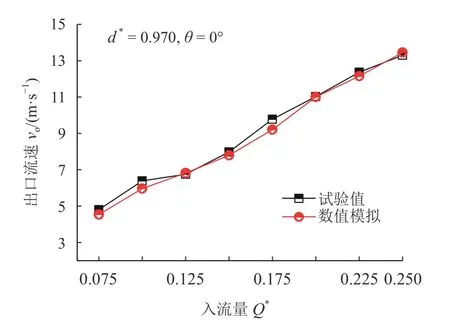

为保证数值模拟的准确性,比较相同工况下相同竖井体型的出口流速数值模拟值和试验实测值,图3为竖井体型d*=0.970、θ=0°的出水管流速对比,计算结果表明,试验值和数值模拟的相对误差介于0.2%~6.7%之间,两者计算结果吻合良好,说明数值模拟结果比较可靠。

图3 出口流速对比Fig.3 Comparison of outlet velocity

3.2 水气分布规律

3.2.1 数值模拟与模型试验对比

试验观测表明,泄流过程中折板型竖井内的流态变化非常复杂,无法采用试验手段对竖井内的水气两相运动及流速分布进行监测,而数值模拟可以帮助解决这一问题。文献[21]中对折板型竖井流态的物理变化过程进行了详细描述,此处不再赘述,本文重点讨论折板型竖井水气两相流动特性的数值模拟结果及与水力模型试验对比,具体分析折板型竖井泄流过程中水气分布规律和流速分布规律。

试验表明,水流流入竖井后撞击到中隔板上,流速快速降低,在惯性力和重力的作用下,水流顺势沿折板边缘逐层跌落,落入井底后一部分水流从出水管流出,另一部分留在井底形成水垫层,与下泄水流相互冲击,达到最终消能。当入流量较大时(Q*普遍大于0.225),水流进入竖井并快速充满折板区域,导致部分水从中隔板上的通气孔涌出,跌入井底;入流量稳定后,竖井“湿区”被水充满,但在竖井中部(距井底1.0~1.4 m处)折板之间出现空腔,如图1所示,这种水流未充满竖井相邻折板空间的区域被定义为“空穴区”[23]。空穴区水气掺混程度高于其他区域,且水流紊动剧烈。图4为d*=0.970、θ=0°体型竖井在入流量Q*=0.250时的数值模拟与物理试验对比结果,由图4可以看出空穴区出现位置及形状与试验观测的结果一致。随着入流量减小,湿区气体逐渐增多,液体体积随之减少,水流流态从撞壁受限流逐渐转变为自由跌水流,由于水流跌落在折板上的竖向距离增大,使竖井湿区内的水气掺混程度更加剧烈。此外,空穴区数量也逐渐增多,并向竖井上下两端进行扩散。图5为d*=0.970、θ=0°体型竖井在入流量Q*=0.125时的水气分布对比,由图5可以看出数值模拟与模型试验得到的结果相同。

为了便于观察竖井底部消力井及出水管的流态和自由液面,沿出水管中心线截取断面,对比不同工况下的水气分布规律,结果表明,竖井干区和湿区的水深随着入流量的减少而减小,最后水深基本保持在4.50~5.25 m,该模拟结果与试验观测结果(19~23 cm)基本一致。此外,沿着出水管水流的前进方向,出水管从有压满管流逐渐转变为平缓明流流态,并与空气充分接触,水面平稳,如图5中的出水管水气分布所示。综上所述,本文建立的3维数值模型可较为准确地模拟折板型竖井的高速泄流过程。

图4 水气分布对比图(Q*=0.250)[23]Fig.4 Compar ison of water and air distribution(Q*=0.250)[23]

图5 水气分布对比图(Q*=0.125)Fig.5 Comparison of water and air distribution(Q*=0.125)

3.2.2 “空穴区”现象

前文中提到的“空穴区”现象,就是水流未充满竖井相邻折板空间的区域。当入流量很大时,“空穴区”出现在竖井中部,随着入流量的减小,“空穴区”数量增多,并逐渐向竖井上下两端扩散,直至“空穴区”移动至竖井顶部,此刻“空穴区”向上扩散停止。本文为了研究“空穴区”现象与竖井内部压强变化之间的关系,在试验中将竖井顶部密封,通过调整盖板开孔大小探究其变化规律。“空穴区”的形成机理及与竖井内部压强变化之间的关系分为两种情况,即竖井密封和竖井与大气相通。当盖板开孔ψ*=0时,即竖井顶部密封,竖井内空气与大气无法进行交换,当水流进入竖井后一部分空气通过出水管排出,其余空气被水流压缩,此时竖井内大气以压缩占主导,当竖井气压与水压力达到平衡时,竖井内空气无法被压缩,并且干、湿区气体无法交换,此时会在竖井湿区形成“空穴区”。该工况下的“空穴区”气压大于大气压。当盖板有开孔时,竖井内空气与大气相通,泄流之初竖井内气体被压缩,通过干区和排水管排入大气中,泄流过程继续,竖井湿区内空气被水流卷吸作用带走,此时湿区内气压为负压,干湿区通过通气孔连接,从而空气从干区进入湿区形成“空穴区”,此时“空穴区”以负压占主导。因此,对于盖板有开孔的工况,在泄流过程中由于水流卷吸作用导致湿区为负压时,“空穴区”与空泡流动有较类似的现象。

3.3 流速分布规律

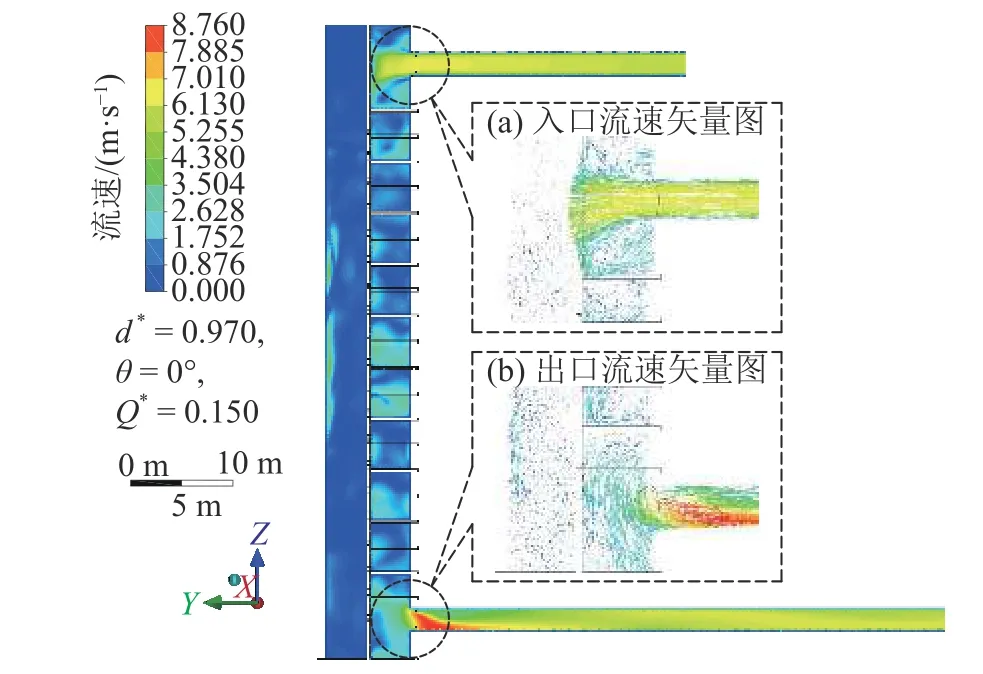

泄流过程中折板型竖井内流态复杂且紊动能强,试验无法准确测量其内部流速分布,数值模拟可以帮助我们解决这一问题。图6为工况Q*=0.150、d*=0.970、θ=0°的竖井流速分布云图。

图6 竖井流速分布云图Fig.6 Velocity distribution nephogram of shaft

由图6可以看出:流速最大位置出现在竖井出口处,此外进水管口处流速也较大,由于折板的阻流作用,使得竖井内部水流流速明显小于出入口流速。当水流从进水管进入竖井后,与中隔板发生正面撞击,流速从撞击前的7.0 m/s迅速降为3.5 m/s,水流方向发生改变,在主流附近形成漩涡,从而产生形状阻力和摩擦阻力,图6(a)为竖井入口处速度矢量局部放大图。由于漩涡区域质点与竖井壁面的不断摩擦,导致能量持续耗散,增大了主流区与漩涡区之间的速度梯度,使得作用于主流区的黏滞力耗散了大量能量。进入井底的下泄水流与水垫层相互撞击融合,此外水下折板增大水流的沿程损失和局部损失,加剧了井底水流的紊动强度,由于孔口效应使得出水管管嘴流速急剧增大并带有大量气泡沿管壁旋转流出。结合模型试验,此处水气掺混剧烈并伴有自由液面的强烈波动,随着出水管壁的摩擦及沿程阻力作用,自由液面逐渐稳定并产生管流运动。此外,竖井结构参数会影响到水流中的掺气量,泄流过程使得水流中气体含量增大,当入流量一定时,水流中裹挟的大量气体减小了水流的过流断面,因此导致出水管平均流速小于进水管平均流速。

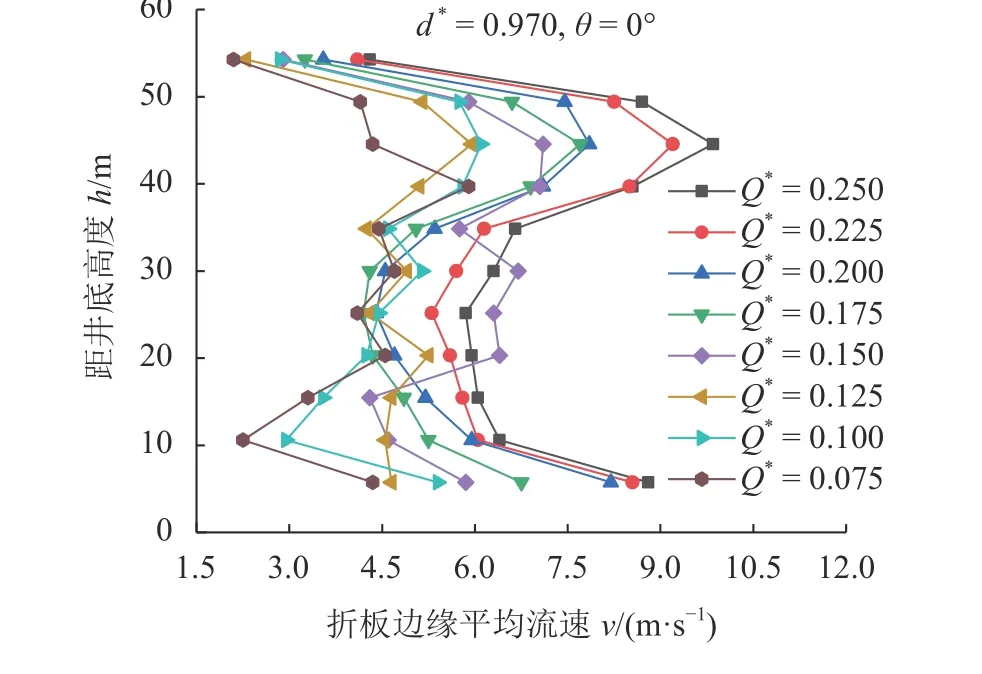

将不同入流量条件下同一体型竖井的流速进行对比,提取进水管同侧所有折板边缘射流平均流速,如图7所示。

图7 不同流量下折板边缘平均流速Fig.7 Average velocity of baffle edge under different inflows

由图7可以看出,当入流量Q*≥ 0.175时,由于压差和干/湿区通气孔流体交换的作用,折板边缘射流流速随着水流跌落高度的增大呈现出“中部小、两头大”的分布规律,这是由于在竖井中部有“空穴区”的存在,漩涡和水气掺混加速了水流湍动能的持续耗散,使得折板边缘流速小于上下两头当入流量Q*< 0.175时,竖井内水流速度分布沿程逐渐减小,说明水流在逐层跌落过程中动能逐级消减、且耗散均匀。

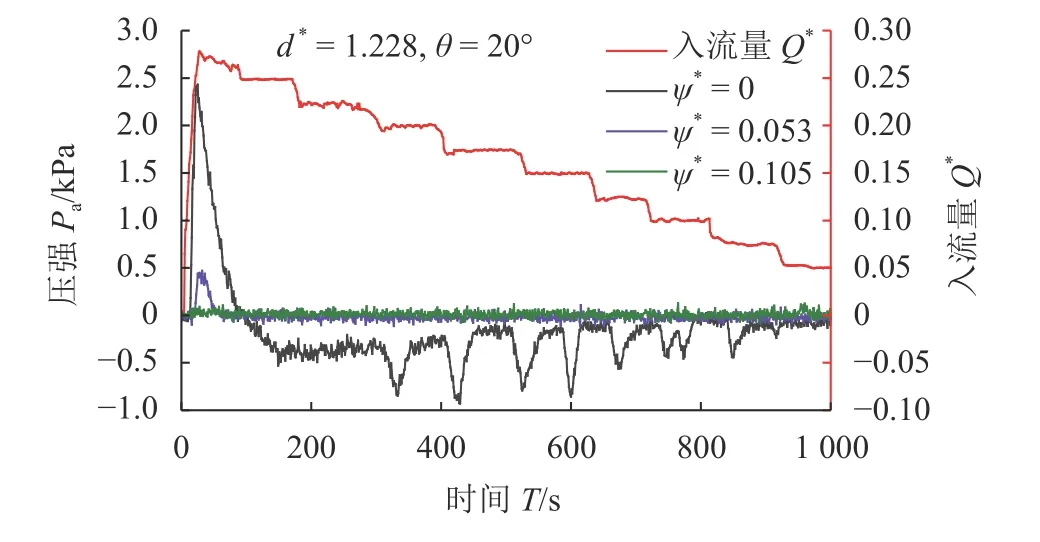

3.4 气压分布规律

由于气体具有很强压缩性,为了探讨在泄流过程中竖井内部气压变化规律,在顶部密封盖板上开直径为0、2、4、6、8、10 cm小孔,对应的无量纲盖板孔径ψ*取值为0~0.263。根据试验监测结果,当顶部盖板开孔直径ψ*≥0.105时,竖井顶部气压基本为0,不随入流量而发生改变,并且,相同盖板开孔直径条件下不同体型竖井的气压变化规律相似。限于篇幅限制,本文选取工况d*=1.228、θ=20°体型的竖井在不同入流量情况下顶部气压变化规律进行研究,结果如图8所示。从图8中可以看出:ψ*=0时,竖井顶部压强波动明显,并出现最大正压2.46 kPa和最小负压-0.96 k Pa,极值均出现在入流量突变处;当入流量稳定后,压强值介于-0.5~-0.15 kPa之间,并随着入流量的减小,负压值也随之减小。ψ*=0.053时,竖井顶部压强波动次之,两次正压极大值均出现在最大入流量时,分别为0.50 kPa和0.53 kPa,无明显峰值负压。ψ*=0.105时,竖井顶部压强基本为0,无峰值出现,压强不随入流量大小而发生改变。

图8 竖井顶部压强时程曲线Fig.8 Pressure time history of drop shaft top

当竖井顶部密封时,内部气压随着入流量会产生剧烈波动。试验之初,水流快速进入竖井,由于内部气体无法排出,并且空气具有很强压缩性,使竖井内部气压急剧升高,最大气压与最大入流量出现在几乎同一时刻;当入流量开始减小时,竖井下方泄流量并未与上方入流量一同减小,而是大于上方入流量,导致竖井内部空气处于被拉伸膨胀的状态,气压急速降低直至负压;当入流量稳定在某一特征值时,由于下泄水流对空气的拖曳作用,使得竖井内部空气仍处于被拉伸膨胀状态,压强呈现为负值且基本保持稳定。在每次特征流量切换过程中,如Q*从0.175降至0.150,竖井内部气压均会在这一过程中出现局部突变,如图8所示,这同样是由于竖井下方泄流量与上方入流量不平衡所导致的,但气压突变峰值出现减小的规律,这是由于随着入流量的减小,竖井内部水流流速减小,水流向下拖曳空气能力减弱,气压压差也减小。

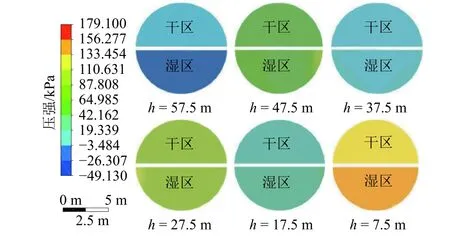

对比不同体型竖井在相同流量下的压强分布规律,结果表明,随着竖井高度h的降低,其内部压强逐渐增大,且相同高度位置的压强变化较小,选取体型d*= 1.228、θ =0°竖井在入流量Q*为0.125时不同高度横剖面的压强进行分析,为能够客观反应泄流过程中竖井内气压分布规律,分别提取干区和湿区,如图9所示。其中,h为距井底高度。由图9可以发现:竖井干区气压均小于湿区气压,水流在竖井湿区内拖曳着空气向下快速跌落,导致竖井湿区顶部气压小于大气压;而对于竖井干区顶部,与大气相通,使其气压与大气压接近,但少量水流通过通气孔从干区跌落井底,对干区气体同样产生拖曳作用,所以竖井干/湿区的气压分布规律基本相同。此外,也有学者得到相类似结论,并指出顶部负压区存在两个过程,水流由于重力下落拖拽周围空气形成负压,外界空气由于压差作用进入竖井[24]。

图9 竖井横剖面压强分布图Fig.9 Pressure distribution of shaft cross profile

3.5 壁面压强分布规律

泄流过程中折板型竖井结构边壁受到水流对壁面产生的静水压力,泄流过程中紊动能产生的动水压力和空腔气体产生的压力3部分,尤其是在竖井湿区内,对比不同入流量条件下同一体型竖井湿区的壁面压强,得到随着入流量的增大,竖井湿区的壁面压强随之增大。图10展示出在工况Q*=0.125、θ =0°条件下,不同折板间距的竖井湿区壁面压强分布云图。由图10可以看出,壁面压强随着竖井高度h的降低而增大,且最小压强出现在竖井湿区顶部,最大压强位置在竖井底部。这是由于竖井顶部没有水流,不产生水流作用在竖井壁面上的压强,而顶部的空气被下泄的水流拖曳拉伸,从而产生负压。在水流跌落的过程,中一部分气体随水流被带出竖井,另一部分在跌落水流的拖曳作用下一同向下运动,因此导致竖井底部的壁面压强大于竖井顶部。图11列出同一入流量条件下不同折板间距竖井湿区的壁面压强。由图11可以看出:当折板间距0.802≤d*≤ 1.416时,竖井湿区壁面压强变化规律相似,且相同竖井高度处的壁面压强值基本相同;当折板间距d*为0.736和1.676时,竖井湿区的壁面压强值比0.802≤d*≤1.416范围内的壁面压强值出现明显的增大和减小。这是由于折板间距过小时,相同流量下的水流无法快速从竖井湿区内通过,导致折板上雍积了大量水流,从而增大竖井的壁面压强。当折板间距过大时,水流借助重力势能快速通过竖井湿区,停留在折板上的水量和时间均减少,因此竖井壁面压强也随之减小。该规律也可以说明引起竖井壁面压强的主要因素是水流对壁面产生的静水压力,而紊动能产生的动水压力和空腔气体产生的压力为次要因素。

图10 竖井壁面压强分布云图Fig.10 Pressuredistribution of shaft wall

图11 不同折板间距竖井湿区壁面压强Fig.11 Wall pressure in wet side of shaft under different baffle spacings

此外,折板作为竖井主要受力构件,不仅受到结构自重荷载以外,还要承受水流的冲击荷载作用,因此分析折板壁面压强对折板结构设计起到非常重要的作用。

图12列出不同入流量条件下不同竖井体型折板壁面压强分布图,其中,h1、h2和h3分别为上折板、中折板和下折板距竖井底部高度(图1(a))。

从图12中可以看出,折板壁面压强随入流量的减小而减小,同一体型竖井的上、中、下折板壁面压强呈现Pb1>Pb2>Pb3的分布规律,并且数值模拟计算结果与试验测量数据吻合效果良好,上折板壁面最大压强为42.25 kPa,中折板壁面最大压强为21.5 kPa,下折板壁面最大压强为16.75 kPa。

图12 折板壁面压强分布Fig.12 Pressure distribution of baffle wall

4 结 论

为了探究泄流过程中折板型竖井水气两相流动特性,通过分析数值模拟和水力模型试验结果,得到如下的结论:

1)采用Realizablek-ε紊流模型,并结合VOF法可以很好地模拟折板型竖井水气两相流动特性,对比相同工况下相同竖井体型的出口流速数值模拟值和试验实测值,得到两者相对误差介于0.2%~6.7%之间,计算结果吻合良好。

2)根据水流在折板型竖井内的流动特性,提出“空穴区”概念,即水流未充满竖井相邻折板空间的区域。“空穴区”的形成原因一方面是因为在竖井密封时内部空气达到压缩极限,干、湿区气体无法交换而形成“空穴区”,另一方面是由于水流卷吸作用导致竖井湿区为负压,产生类似空泡流动现象而形成。

3)当入流量Q*≥0.175时,折板边缘射流流速随着水流跌落高度的增大呈现出“中部小、两头大”的分布规律,当入流量Q*<0.175时,竖井内水流速度分布沿程逐渐减小,从水流在竖井内运动的整个过程分析,大体为重力势能向动能和压强势能转化,期间伴随着碰撞、沿程阻力、水跃、漩涡等对水流总机械能的耗散。

4)盖板开孔直径ψ*对竖井顶部压强具有很大影响,当ψ*≥0.105时竖井顶部压强基本为0;当竖井顶部密封时,竖井顶部压强介于-0.96~2.46 kPa之间,竖井内部气压会在特征流量切换过程中出现局部突变;对比同一入流量情况下竖井内部压强总体呈现出随着竖井高度的降低而增大的趋势。

5)竖井壁面压强随着竖井高度的降低而增大,最大压强位置出现在竖井消力井底板处,最小压强位置为竖井湿区顶部;引起竖井壁面压强的主要因素是水流对壁面产生的静水压力;对于相同流量下同一体型竖井的不同折板壁面压强呈现出“上折板压强>中折板压强>下折板压强”的分布规律。

6)气爆作为深隧排水系统中一种非常不利的水力现象,对深隧和竖井结构造成严重威胁,下一步将针对折板型竖井开展基于气爆模型试验的高速水气两相流动特性研究。