坚硬顶煤水力致裂控制技术在崔家沟煤矿的应用

李林猫,陈树亮,黄炳香,邵鲁英

(1.陕西省崔家沟煤矿,陕西 铜川 727100;2.中国矿业大学安全工程学院,江苏 徐州 221116;3.中国矿业大学煤炭资源与安全开采国家重点实验室,江苏 徐州 221116)

我国煤炭资源已探明储量约1.341万亿t,可供建井基础储量达2 795.8亿t,厚煤层储量占44%,每年地下开采的厚煤层煤炭产量占煤炭总产量的45%以上。坚硬顶煤难垮落一直以来是厚煤层放顶煤开采的技术难题,严重影响厚煤层的回采率。

目前,处理坚硬顶煤最为常用的技术为炸药爆破预裂顶煤,但是存在以下问题:传统的爆破顶煤弱化安全管理复杂,涉及到炸药、雷管的管理运输,放炮要严格执行“一炮三检制”和“三人连锁放炮制”;存在安全隐患,实践表明,大规模爆破瞬时产生的大量CO等有害气体给矿井通风安全管理造成巨大影响;对于高瓦斯矿井,爆破顶煤弱化由于存在爆破火花诱导瓦斯爆炸的隐患而不宜采用;爆破经济成本高,破碎顶煤所施工的炮眼一般间距较小,所以需要大量的火药和雷管等火工品。

坚硬顶煤水力致裂技术可有效弱化顶煤,减小顶煤破碎块度,从而改善顶煤冒放性,提高采放比和回采率。炸药爆破顶煤弱化与水力致裂弱化顶煤相比具有局限性,存在很大的安全隐患。本文根据坚硬顶煤水力致裂技术控制原理,在陕西省崔家沟煤矿二水平三盘区2303综放工作面架间进行坚硬顶煤水力致裂试验,以解决其坚硬顶煤难冒落导致的顶煤放出效果不好,放煤高度低和回采率低等问题。

1 试验综放工作面条件

1.1 地质条件

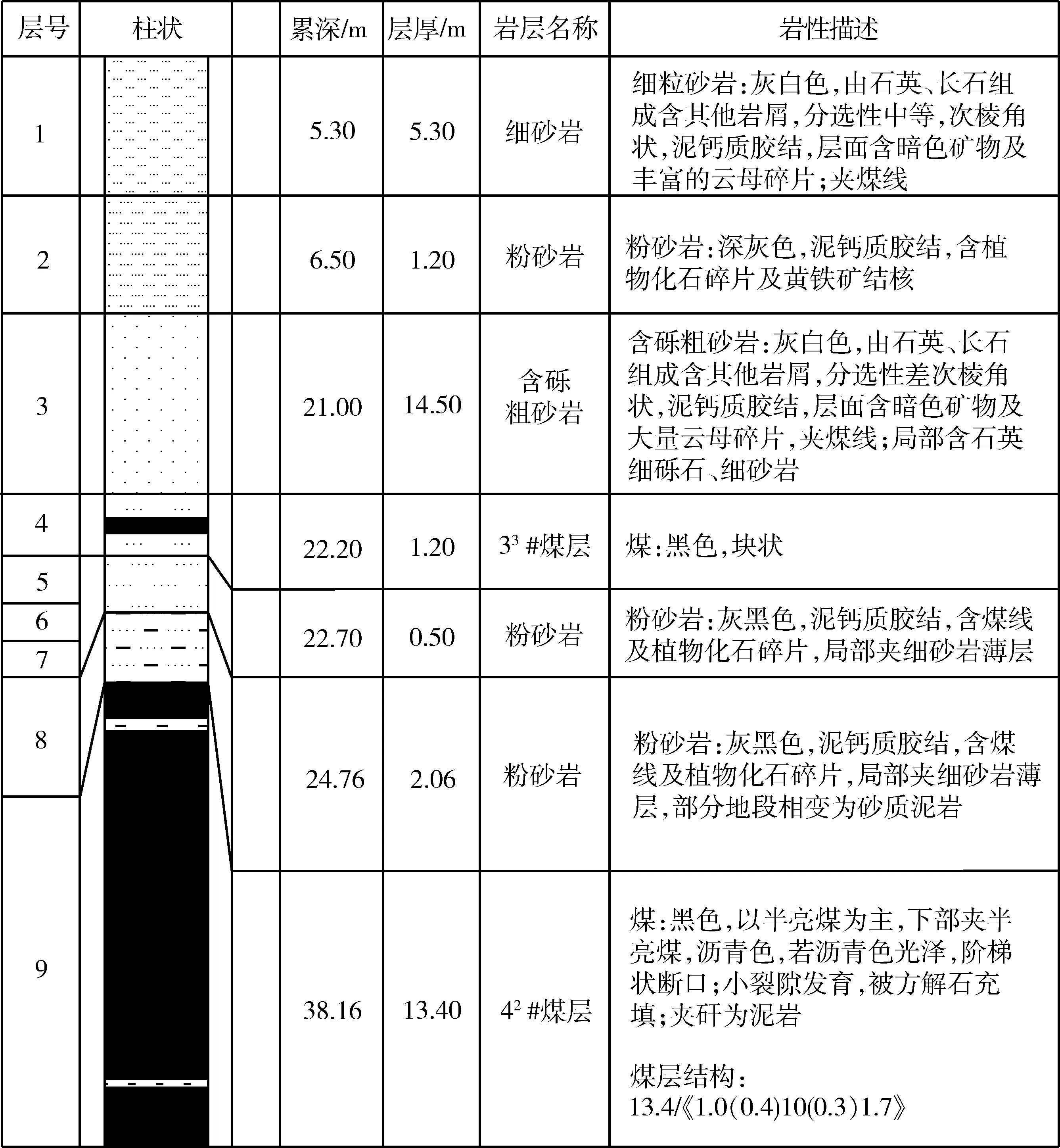

2303综放工作面为崔家沟煤矿二水平三盘区第二个工作面,南部至西翼三条集中巷保安煤柱,北部至井田边界,西部为2301工作面采空区,东部为未采区。煤层平均厚度13.4 m,煤层倾角0°~12°,平均6°,容重1.44。根据附近钻孔资料综合分析,煤层夹矸1~4层,岩性多为泥岩,厚度0.2~0.3 m。2303工作面综合钻孔柱状图见图1。

图1 42#煤层2303工作面钻孔综合柱状图Fig.1 Comprehensive borehole histogram of 2303 working face in 42# coal seam

1.2 生产技术条件

2303综放工作面设计走向长度平均1 750 m,可采长度1 680 m(包含30 m煤柱),倾向长度195 m。 工作面沿走向布置,西翼布置三条集中大巷,即西翼胶带运输大巷、西翼轨道运输大巷、西翼回风大巷。西翼胶带运输大巷运送煤炭兼进风,西翼轨道运输大巷运送材料兼进风,西翼回风大巷回风,三条集中大巷间距40 m煤柱,外侧留80 m煤柱,各大巷通过石门与行人进风斜井联通。本工作面布置两条顺槽:2303运顺运煤兼进风、运料,2303工作面回顺回风兼运料、抽放瓦斯。两顺槽均为矩形断面,锚杆加锚索锚网支护。

本工作面采用走向长壁综合机械化放顶煤方法开采,全部垮落法管理顶板。 采高2.8 m,截深0.6 m。放煤步距1.2 m,即两采一放。

2 水力致裂试验方案

2.1 控制思路

坚硬顶煤水力致裂弱化控制原理包括两个方面:一是通过水压裂缝的扩展弱化顶煤的整体力学特性;二是通过改变顶煤的渗透性能,使顶煤充分吸水湿润,进一步软化顶煤。通过这两方面的作用,可以改善顶煤的冒放性,提高放煤高度和回采率[1-3]。

2.2 水力致裂钻孔的布置

根据坚硬顶煤水力致裂控制原理,确定坚硬顶煤水力致裂控制的钻孔布置方案。沿与水平夹角70°斜向煤壁前方施工直径为32 mm的钻孔,钻孔深度10 m,间距为6 m(间隔4个液压支架)(图2)。

图2 水力致裂钻孔剖面图Fig.2 Hydraulic fracturing borehole section

2.3 水力致裂设备与系统布置

本次试验采用煤矿井下水力致裂专用高压泵,额定流量120 L/min,额定压力70 MPa。采用橡胶水力致裂专用封孔器进行封孔[4]。根据钻孔深度采用不同节数的高压密封安装杆(自行研制)与封孔器连接,实现深孔封孔。安装杆与高压胶管通过转换接头连接。

在进风巷超前工作面300 m处布置致裂泵站、监测系统、控制系统以及人员的作业空间。控制系统与监测系统靠近水箱,位于致裂泵站外侧。

2.4 安全性分析

在工作面液压支架下进行水力致裂产生水压裂缝后,工作面顶煤整体上处于一个断续状态。且受液压支架支护作用,水力致裂后顶煤仍有一定的自稳能力。在致裂期间加强工作面支护管理,保证泵站的初始压力符合规定。

3 实验过程

3.1 水力致裂实验流程

安装封孔器和安装杆,并连接好所有设备;将致裂钻孔区域(致裂孔周围20 m)到泵站之间的高压区域设为警戒区域;开启高压泵向钻孔内注入高压水;观测周边钻孔、顶煤和煤壁是否出水或达到致裂时间(根据现场实际情况确定并调整)及时停泵。

3.2 施工水压力曲线

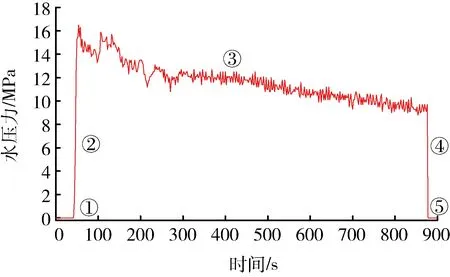

致裂过程中通过水力致裂测控仪实时监测管路内的压力变化,典型的施工水压力曲线见图3。 从图3中可以看出,水压力整体分为五个阶段。

图3 施工水压力曲线Fig.3 Construction water pressure curve

1) 管路、钻孔及缝隙充水阶段:水力致裂泵距致裂地点100 m左右,所需的高压胶管较短,开泵一段时间后管路、钻孔及缝隙充水完成,此阶段所用时间约为10 s。

2) 系统增压阶段:当管路,钻孔及缝隙充满水后,由于水力致裂泵持续供水,钻孔内水压力迅速升高至峰值,此阶段所用时间约为10 s。

3) 坚硬完整顶煤起裂扩展阶段:起裂后由于瞬间形成裂缝空间,水压力出现急速下降,随着供水的持续,水压力出现反弹,新裂隙产生,旧的裂隙扩展;水压力曲线的总体趋势为前期波动较大,后期趋于平稳,这是因为前期水压主裂缝扩展,裂缝瞬间扩容量大,能够产生明显的压力降低,所以水压力曲线波动较大,后期主要是翼型分支裂纹扩展,裂缝扩展相对均匀缓慢,裂缝网络系统形成的空腔扩容速度与高压泵的泵注速度达到动态平衡,所以水压力曲线相对平缓,此阶段所用时间约为860 s。

4) 系统泄压阶段:水力致裂孔周边大面积淋水,推断出顶煤中裂隙已经停止扩展,此时关泵停止致裂,此阶段所用时间约为10 s。

5) 系统卸压完成阶段:高压泵压力控制阀打到零位,确保管路压力完全卸除。

4 效果观测及分析

4.1 水压裂缝扩展范围

额定流量120 L/min水力致裂泵启动20 min后,水力致裂孔附近煤壁出现明显的渗水,顶煤出现明显的淋水(图4)。 渗水和淋水范围为孔口附近4 m,可以确定水力致裂半径为4 m,表明水力致裂钻孔间距6 m是合理的。

图4 水力致裂孔周边淋水Fig.4 Water is sprayed around the hole of hydraulic force

4.2 顶煤冒落块度

4.2.1 测量工具及测量方法

测量工具:取两根长为1.5 m的PVC管、一根长为4 m细绳,细线一端用透明胶带固定在PVC管的一端,另一端穿入另一根PVC管中间,细线可在PVC管中自由移动。测量方法:利用两根PVC管的测量端对齐煤块的长或宽,拉直细线,此时两根PVC管测量端之间细线的长度就代表了煤块的长或宽;取回测量工具,将细绳自由端拉紧,用卷尺测量拉出细线的长度,此长度即为煤块的长或宽。

4.2.2 现场测量

水力致裂施工前,对架后放落到后部转载机上的顶煤进行了块度测量(图5(a))。按照上述的坚硬顶煤水力致裂方案进行施工一个月后,对架后放落到后部转载机上的顶煤进行了块度测量(图5(b))。 根据收集的数据绘制水力致裂前后块度对比曲线(图6)。

图5 水力致裂前后的放落煤块度测量Fig.5 Measurement of coal discharge degree before and after hydraulic fracturing

图6 水力致裂前后放煤块度对比曲线Fig.6 Contrast curve of coal discharge degree before and after hydraulic fracturing

通过分析图6可以得出以下结论:①水力致裂前后工作面中部放煤的块度都明显小于工作面两端放煤的块度,这是由于工作面两端受煤柱的支撑作用,在回采动压的影响下,工作面中部顶煤比两端顶煤更容易冒落;②水力致裂后放煤的块度明显小于水力致裂前放煤的块度,水力致裂后的顶煤冒放平均块度为致裂前的46%。综合对比可知,坚硬顶煤水力致裂控制技术可有效降低顶煤的块度。

4.3 放煤高度分析

2303综放工作面坚硬顶煤水力致裂弱化前后,放煤高度等参数见表1;水力致裂前后的放煤高度及放煤量与割煤量之比见图7。

通过分析表1和图7可以得出以下结论:①水力致裂前:放顶煤不受水力致裂影响,割煤高度2.8 m,平均放煤高度3.39 m;②水力致裂初期:割煤高度2.8 m,平均放煤高度4.14 m,放煤高度与水力致裂前相比增加了22%;③水力致裂稳定期:割煤高度2.8 m,平均放煤高度8.82 m,放煤高度与水力致裂前相比增加138%。

图7 水力致裂前后的放煤高度和采放比Fig.7 The height of drawing and the recovery ratio before and after hydraulic fracturing

表1 崔家沟2303工作面水力致裂前后放煤效果相关参数汇总Table 1 Summary of relevant parameters of coal drawing effect before and after hydraulic fracturing on Cuijiagou 2303 working face

综采放顶煤最佳采放比在1∶3左右,经过上述数据分析可知崔家沟煤矿2303工作面放顶煤开采顶煤放出率已经达到正常水平;坚硬顶煤水力致裂技术可有效提高放顶煤的放煤高度和回采率。

4.4 工作面粉尘浓度分析

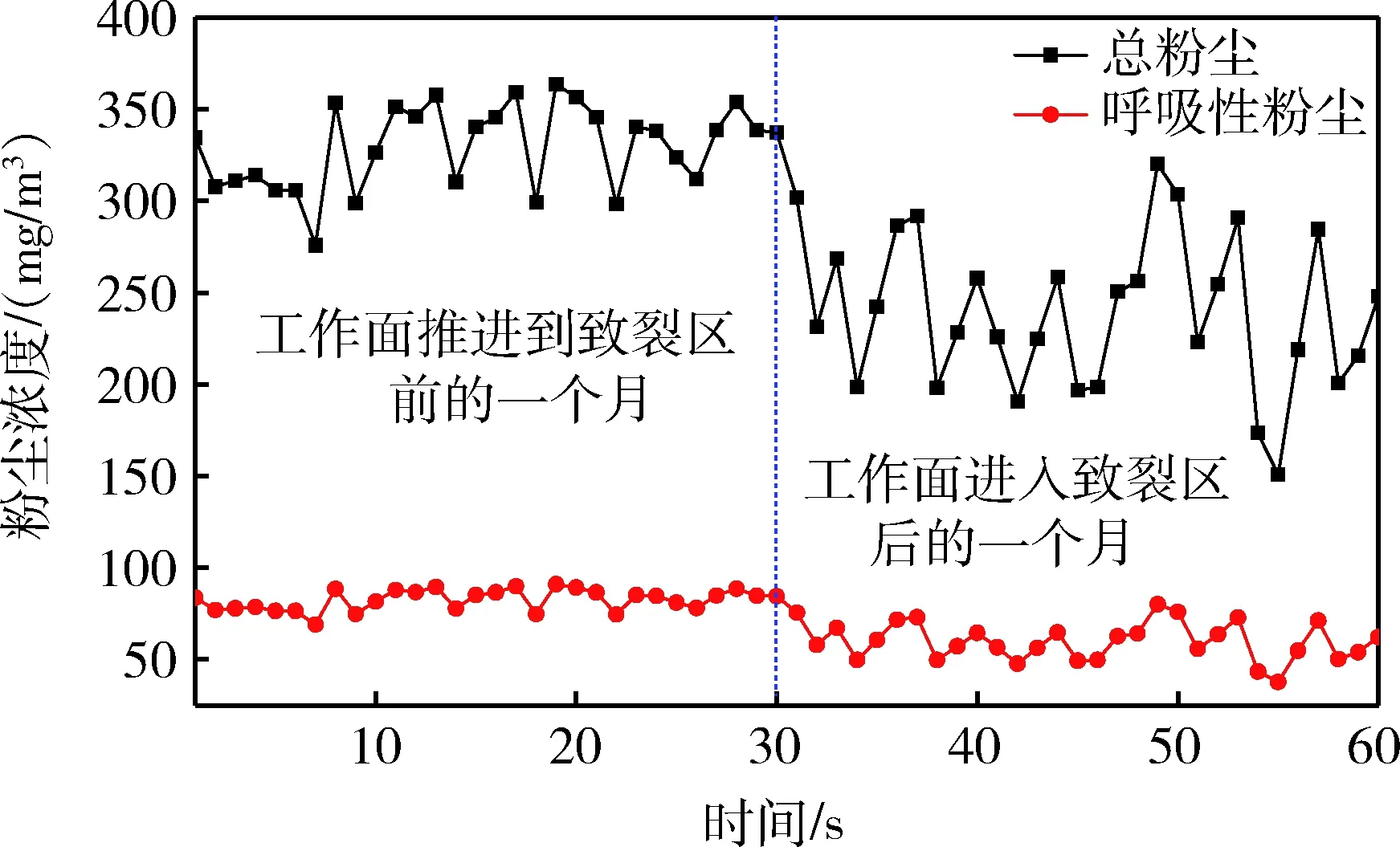

在回风巷距离工作面15 m处,安装直读式粉尘仪。分别观测致裂前1个月和致裂后1个月割煤作业时,呼吸性粉尘浓度和总粉尘浓度(图8)。

图8 水力致裂前后割煤作业时的粉尘浓度对比Fig.8 Comparison of dust concentration before and after hydraulic fracturing in coal cutting operation

通过分析图8可以得出:坚硬顶煤水力致裂施工后,工作面呼吸性粉尘浓度降低了25%,总粉尘浓度减低了27%,坚硬顶煤水力致裂控制技术可有效降低工作面粉尘浓度,改善了作业人员的工作环境。

5 结 论

1) 合理的综放面架间水力致裂参数:采用额定流量120 L/min水力致裂泵,致裂时间20 min,水力致裂钻孔裂缝扩展半径为4 m。

2) 坚硬顶煤水力致裂技术可有效降低顶煤块度:致裂后的顶煤冒放平均块度为致裂前的46%。

3) 坚硬顶煤水力致裂技术可有效提高放顶煤放煤高度和回采率:水力致裂稳定期,割煤高度2.8 m,平均放煤高度8.82 m,放煤高度与水力致裂前相比增加138%。

4) 坚硬顶煤水力致裂技术可有效降低工作面的粉尘浓度:坚硬顶煤水力致裂施工后,工作面呼吸性粉尘浓度减低25%,总粉尘浓度减低27%。