深孔预裂爆破装药量计算方法及水耦合装药结构优化

庄又军,薛 峰,张 卫,高敬东,林玉玺,解孝华,杨秉真,张 浩

(1.山东东山新驿煤矿有限公司,山东 济宁 272116;2.山东科技大学山东省土木工程防灾减灾重点实验室,山东 青岛 266590)

在岩石爆破技术中,深孔预裂爆破广泛应用于煤层瓦斯抽采防治、硬煤层及夹矸弱化、工作面或巷道遇硬岩致裂等工程,其目的是充分增加煤层或岩层中的裂隙,以满足工程需求。深孔预裂爆破因其特殊的爆破形式,仍沿用传统的爆破参数计算理论,缺乏适用性。实际工程中爆破参数的确定往往通过工程经验类比获得,由于缺乏理论依据,采用该方法确定可靠的爆破参数一般需要大量的试验,不利于施工开展。

深孔预裂爆破参数中孔深、孔径等参数一般由工程需求和既有钻孔设备规格来确定,钻孔间距的选取可通过裂隙区理论[1]计算或分析孔间裂隙贯通规律进行推导,但针对深孔预裂爆破装药量的计算方法研究较少。LANGEFORS等[2]分析实验数据得到了受限自由面爆破装药量的公式;李启月等[3]针对LANGEFORS装药量公式计算结果与实际装药量存在的误差,借助计算软件进行重新拟合;邵晓亮等[4]针对深孔爆破对鲍列斯柯夫计算公式进行合理的调整变形。但上述研究成果在深孔预裂爆破技术应用中缺乏适用性。

本文针对深孔预裂爆破技术特点,分析现有装药量计算方法弊端,提出适用于深孔预裂爆破的装药量计算方法;为提高预裂爆破效果,基于水压爆破致裂机理,优化爆破装药结构;通过开展深孔预裂爆破现场试验,借助钻孔成像仪及声波测试仪,评价爆破效果,确定装药参数及装药结构合理性。

1 装药量计算方法优化

深孔预裂爆破采用柱状不耦合装药结构,实际工程中对装药参数进行确定时,考虑的是炸药单耗和爆破破碎范围关系的体积法,如鲍列斯柯夫公式[5](式(1))。该公式的推导依据是装药量与爆破漏斗的体积成正比,然而,深孔预裂爆破底部基本不形成锥形爆破漏斗,但也需要完成顶部岩石的裂隙。

Q=(0.4+0.6n3)qW3

(1)

式中:n为爆破作用指数;q为标准爆破漏斗单位耗药量,kg/m3;W为最小抵抗线,m。

深孔柱状装药爆破后,波阵面在装药径向范围内以柱面波的形式向外传播,装药两端会以球面波的形式向外传播,装药底端和装药中部的应力波会衰减传播至无限岩体中,均发生在岩石内部,属于内部作用,而装药顶端应力波传播至自由面后会形成反射拉伸波,进行促进顶部岩石形成裂隙,属于外部作用。基于上述理论分析,建立深孔预裂爆破柱状装药简化计算模型,如图1所示。将柱状装药的爆破作用划分为外部作用和内部作用,柱状药包等效成球形装药Ls和柱形装药Lc两部分,并认为球形装药对应外部作用,球形药包长度取Ls=5d(d为炮孔直径)。其作用是爆破破坏顶部岩石,柱形装药作用是增加裂隙区裂隙。

图1 深孔预裂爆破柱状装药简化计算模型Fig.1 Simplified calculation model of charge for deep hole pre-splitting blasting

对于柱形装药,爆破效果表现为内部作用下岩体内部产生裂隙,根据体积法计算原则,修正装药量计算方法见式(2)。

Qz=qLLcπR2

(2)

式中:qL为预裂爆破炸药单耗,kg/m3;Lc为等效柱形装药长度,m;R为裂隙区计算半径,m。

对于球形装药,爆破效果表现为外部作用下自由面附近岩石产生裂隙,可以认为是减弱爆破漏斗作用,得到修正鲍列斯柯夫计算公式,见式(3)。

Qq=(0.4+0.6n3)qK(LP+Ls)πR2

(3)

式中:n为减弱爆破作用指数,n<1;qK为标准爆破漏斗炸药单耗,kg/m3;LP为封堵长度,m;Ls为等效球形装药长度,m。

对于大直径不耦合装药结构,实际工程中采用多节药柱并列捆绑的方式,线装药量沿装药长度均匀分布,上述分段计算方法不符合条件,因此将其整合得到式(4)。

Q=Ks(0.4+0.6n3)qLLπR2

(4)

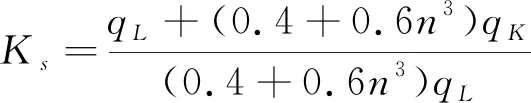

式中:L为炮孔深度;Ks为预裂爆破修正系数,见式(5)。

(5)

对于预裂爆破修正系数Ks,在采用鲍列斯夫公式计算爆破漏斗装药量时,q为标准抛掷爆破漏斗单位耗药量,坚固性系数f=6时,取1.3~1.6 kg/m3,预裂爆破单位耗药量为0.55~0.60 kg/m3,因此修正系数Ks>1。

2 水压爆破装药结构优化

2.1 水压爆破作用机理分析

炮孔装药不耦合介质的改变会引起炮孔中能量分布及传播规律的改变[6-7]。以水作为不耦合介质时,受爆轰波和高温高压爆生气体产物的冲击压缩作用,炸药爆炸在水介质中激起爆炸冲击波,由于水的物理力学性质与空气不一样,爆炸对岩石的作用机理也不相同。

1) 水的可压缩性远小于空气,且密度高,具有较大的流动黏度,爆破时水中爆炸冲击波对孔壁的作用强度和作用时间得到增强,爆轰产物的膨胀速度变慢,形成了高压力、持续时间的“水楔效应”,使得岩体中爆破裂缝扩展密度、范围增加。

2) 水的波阻抗值是空气的约3 500倍,能量传递效率高,使得爆破能量均匀平缓作用于孔壁周围岩石,减轻对围岩损伤及爆破振动;炮孔内水介质经爆炸作用后会大量挥发为水蒸气,黏结空气中粉尘颗粒,降低粉尘量。

2.2 深孔预裂水耦合爆破装药结构

深孔预裂爆破炮孔深度可达10 m以上,常用装药方法是利用炮棍将捆绑好的条形药包顶入炮孔底部,再填塞足够的炮泥,主要弊端在于:①填塞炮泥段长,一般需选择5~10 m的炮棍进行封堵,劳动强度大,反复装填炮泥易捣坏雷管连接线;②发生拒爆、残药处理困难,由于炸药安置位置深、炮泥封孔量大,利用高压水枪冲出炸药费时费力;③含水岩层堵孔困难,由于岩层水从孔内涌出,完全封闭炮孔时水压作用下易冲出炮泥,形成裸露爆破。

针对上述深孔装药问题,借助水压爆破优势,提出一种新型装药结构(图2),将该装药结构划分为装药段和封堵段。

图2 深孔预裂水耦合爆破装药结构Fig.2 Charge structure of deep hole pre-splitting water coupled blasting

1) 装药段:选择与孔径相当的PVC管,炸药交错捆绑于PVC管内;设置三只雷管串联,两只雷管插入孔底两节药卷,一只雷管插入炸药顶端一节药卷,即正向及反向联合起爆方式;PVC管连接一根铁丝,引出孔外。

2) 封堵段:选择一个“L”形PVC细管作为限流水管,设计图和实物图如图3所示,孔口封堵1.0~1.5 m炮泥,限流水管穿过炮泥,使得水可以从管内流动。对于含水岩层,限流水管起到排水功能,避免孔内水压过大使得炮泥冲出炮孔;对于非含水岩层,限流水管起到输水功能,灌入水流直至水从限流水管排出。

图3 限流水管设计图和实物图Fig.3 Restricted water pipe structure design and materials

在应用上述装药结构时,若发生拒爆问题,可将孔底两只雷管与装药顶端一只雷管并联设计,重新起爆;若仍出现拒爆问题,利用高压水枪冲出孔口炮泥,拽动铁丝将炸药拖出,重新制作炮头并封堵起爆。该装药结构满足水压爆破装药特征,极大减少了封泥长度,设置限流水管后,不仅解决了含水岩层堵孔难题,还充分借助地质条件特点,发挥水压爆破优势;设置三只起爆雷管,提高炸药成功起爆率,有效克服拒爆问题。

3 综掘硬岩深孔预裂爆破现场应用

3.1 工程概况

新驿煤矿-280 m南翼集中胶带巷开门层位位于山西组砂岩中,属于含水地层,自煤仓联络巷定点位置开始掘进,按方位角196°0′0″,+3‰上山施工1 233 m,巷道断面为直墙半圆拱,尺寸为4.2 m×3.2 m。巷道采用EBZ260H型综掘机掘进。

巷道掘进过程中遇坚硬砂岩,坚固性系数6~7,综掘机切割速度慢、截齿消耗大幅度增加,切割时岩石呈粉末状落下,与水混合形成稀泥,影响出矸和掘进工作面作业。计划采用深孔预裂爆破技术,预先弱化巷道硬岩,帮助综掘机高效掘进。

3.2 深孔预裂爆破方案设计

1) 布孔设计:根据巷道断面尺寸以及岩石坚硬稳固的特点,设计单孔爆破试验(图4),炮孔布置于断面中部,距底板1.5 m,根据矿区钻机设备条件,设计炮孔直径89 mm,炮孔深度20 m,垂直于掘进断面。

图4 巷道断面炮孔布置方案Fig.4 Blasting hole layout scheme of roadway section

2) 装药参数:装药方式为径向不耦合装药,选用煤矿许用二级乳化炸药,规格:直径27 mm,长度200 mm,0.15 kg/卷。根据式(4)和式(5)计算,装药量为62.3 kg,其中n取0.9,R取0.8 m,实际单孔装药量60 kg。装药时每五节药卷紧密捆绑方式增加药包直径,PVC管内装药及正向反向联合起爆。

3) 封堵方式:钻孔后含水砂岩存在孔内涌水现象,依据含水条件采用水耦合封堵方式,即水+炮泥联合封堵,实现水压爆破形式,其中封堵长度6 m,炮泥长度1 m。

4) 爆破防护:为减轻巷道爆破近区爆破飞石、爆炸冲击波的危害,采用两层防护措施,①在爆破孔口处搭设挡孔木板及挡孔炮被,②在距离孔口3 m处挂设炮被,防护措施如图5所示。

图5 爆破断面防护措施布置Fig.5 Layout of protective measures for blasting section

3.3 爆破效果检测与评价

为观测爆破前后炮孔内部裂纹发育、岩石损伤情况,科学评价爆破效果,爆破前后采用钻孔窥视仪及声波测试仪对爆破孔进行检测。

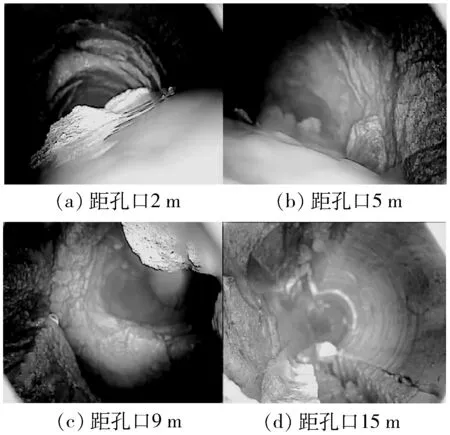

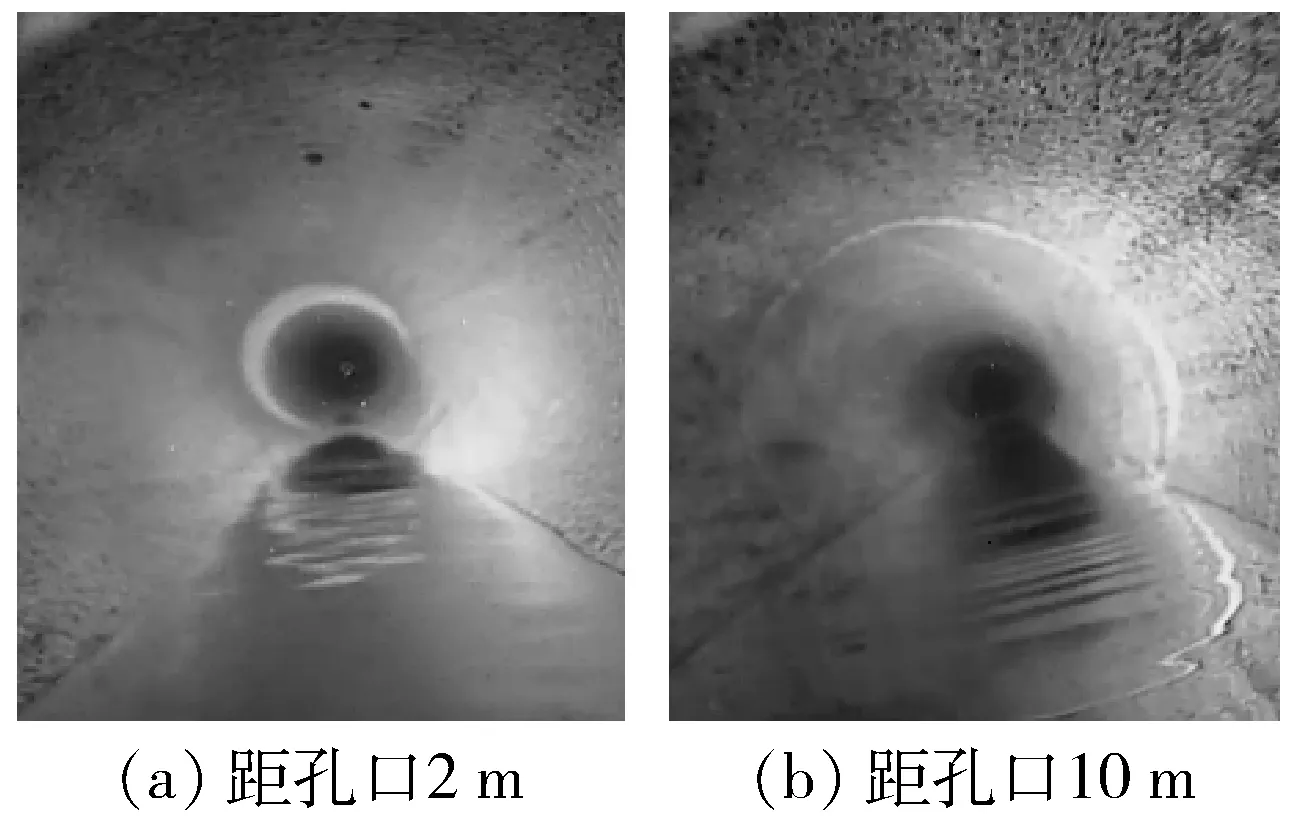

1) 图6(a)和图6(b)为爆破前孔内窥视结果,可以看出爆破前孔壁光滑,无明显裂隙,孔内源源不断有水流出。爆破后封堵段岩石出现轻量裂隙,且存在少量水流出,如图7(a)和图7(b)所示;随着窥视深度的增加,装药段环向、径向爆破裂隙交错,裂缝宽度逐渐增大,孔壁剥落岩块增多,孔内不再观测到水流,其原因应是水从爆破裂隙中流失,如图7(c)和图7(d)所示。

图7 爆破后孔壁观测结果Fig.7 Observation results of hole wall after blasting

图6 爆破前孔壁观测结果Fig.6 Observation results of hole wall before blasting

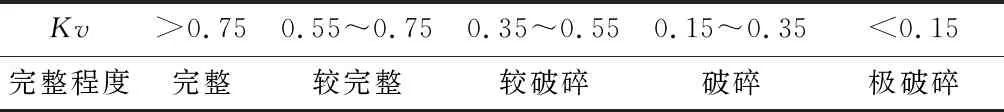

2) 利用声波测试仪进行测试,爆前测试孔深为15 m,爆后测试深度为9 m,每间隔1 m进行一次测量读数,得到爆破前后爆破孔孔内岩石完整性系数与孔深关系,根据《岩土工程勘察规范》(GB 50021—2001)[8],按岩体的完整性指数Kv,将岩体的完整性分为5类,见表1。

表1 岩体完整程度Table 1 Rock integrity

对照表1和图8可以看出,爆破前随着测试深度的增加,岩石完整性缓慢降低,但完整性系数达到0.5以上,均表现较完整;爆破后由于孔内剥落岩块堵塞,测取了9 m声波数据,其中0~6 m封堵段岩石完整性系数平均0.3~0.5,表现为较破碎,6~9 m装药段岩石完整系数平均0.1,表现为极破碎。

图8 爆破前后炮孔声波检测结果Fig.8 Test results of hole acoustic wave before and after blasting

检测结果表明:岩体内裂隙的发育程度与装药参数密切相关,采用大直径深孔预裂爆破技术能大量增加岩体裂隙,通过装药量公式优化,结合水压爆破装药结构,使得爆炸应力波和爆生气体作用时间较长,爆炸能量利用率高,大大降低了岩石完整性。现场爆破施工未出现大块岩石崩落,孔口有少量飞石被防护装置拦下,随着综掘机的推进,可以观测炮孔周围0.8 m范围内形成明显裂隙,破碎区域综掘机切割速度加快。从单孔爆破效果可以看出裂隙区范围0.8 m,根据巷道断面尺寸后续调整设计三孔爆破方案,如图9所示,应用后爆破掘进速度提高30%~50%,封堵段截齿消耗减少20%,装药段截齿消耗减少50%。

图9 三孔爆破方案布置方式Fig.9 Arrangement of three-hole blasting scheme

4 结 论

1) 针对深孔预裂爆破现有装药量计算方法的不足,建立柱状装药简化计算模型,将柱形装药划分为球形药包和柱形药包,基于体积法计算原则,提出了一种深孔预裂爆破装药量计算方法。

2) 分析了水压爆破作用机理,比较水耦合介质与空气耦合介质爆破作用差异,提出了一种深孔预裂水耦合爆破装药结构,该装药结构封堵劳动量少,能有效解决含水岩层堵孔难题,发挥水压爆破优势,确保炸药成功起爆。

3) 以新驿煤矿硬岩巷道为工程背景,发挥含水地层地质条件特点,采用优化后的装药量计算方法及水压爆破装药结构,开展了深孔预裂爆破技术现场试验。借助钻孔窥视仪、声波测试仪对爆破前后进行检验,结果表明,爆破后孔内岩石大量裂隙增加,岩石完整性下降,封堵段岩石完整性系数下降至0.3~0.5,装药段下降至0.1,综掘机推进过程中爆破区域推进速度增加,验证了装药量计算方法及装药结构的优越性。