马钢新型炮泥的研制与应用

陈军,詹圣望,李斌,宗志华

(马钢股份有限公司,安徽马鞍山 243000)

马钢新型炮泥的研制与应用

陈军,詹圣望,李斌,宗志华

(马钢股份有限公司,安徽马鞍山 243000)

随着马钢2#2 500 m3高炉产量及各项指标的提升,通铁量和铁口作业强度的提高,出现了抗渣性差、出铁时间短、铁口喷溅等问题。在对使用炮泥的分析研究基础上,找出产生问题的原因,通过对炮泥原料的品种、粒度的选择和优化,研制出新型炮泥,满足了高炉生产需要,取得了明显效果。

高炉 炮泥 分析 研究 优化 新型 效果

1 引言

随着高炉大型化、高冶强、高风压、大渣铁量的排出,对堵铁口的炮泥质量要求越来越高[1]。2010年马钢2#2 500 m3高炉铁口作业强度和通铁量的提高,出铁过程中诸多问题开始显现,如抗渣性差、出铁时间短,时常还有浅铁口、铁口喷溅等现象,每日炉次随之增多。这些情况已经制约了高炉生产,且炉前炮泥、钻杆等资材消耗急剧升高,对炮泥的技术更新迫在眉睫。

经过对使用的炮泥分析,该炮泥主要存在两方面的问题:炮泥配方中可能缺少抗冲刷原料或者用量不足;缺少各温度段烧结的原料,造成炮泥烧结性不好。

2010年10 月,针对2#高炉当时的炉前出铁状况,进行高强度新型炮泥应用实践。通过对原料的合理选用、配方的科学设计,对比检测参数后确定出最终新型炮泥在高炉进行使用实践。新型炮泥的作业性、抗渣铁冲刷性良好,最长出铁时间达3 h以上。高炉风量、炉顶压力等关键技术参数得以提升,高炉日产量提高2.13%,每日炉次降低4炉。

2 炮泥蚀损机理及高性能炮泥应该具备的性能

2.1 炮泥的蚀损机理

高炉出铁时,铁口通道受高温铁水流的化学侵蚀和冲刷,见渣后熔渣中的CaO与炮泥中的SiO2等氧化物产生低熔点物质,使炮泥形成的铁口孔道与渣铁接触面(反应层)很快被侵蚀掉,旧的反应层蚀损后,又形成新反应层,新的反应层在熔渣、铁水的冲刷下再熔蚀,这样铁口孔道迅速扩大。铁口孔道的快速扩大必然缩短出铁时间,造成渣铁不能出净,因此引进新型抗侵蚀原料品种,增强炮泥抗冲刷性势在必行。

2.2 高性能炮泥应具备的性能

炮泥在实际使用中遇到的问题很多,如铁口过浅、泥包强度差、孔道抗渣侵蚀能力不够、断铁口、出铁过程喷溅都是常见问题。这些现象往往是因为炮泥可塑性差、烧后强度低、抗渣侵蚀能力差、自身收缩过大等因素造成,要消除这些弊端必须从多方面考虑,在设计炮泥配方时应充分兼顾各种影响因素。纵观整个铁口通道,由外至内温度从200℃变化到1 500℃,炮泥在这样大的温度段内应该具备良好的导热性,消除热应力,防止炮泥在铁口中产生断裂。提高炮泥自身体积密度、具备良好的烧结性且烧后微膨胀,可以使孔道密实,抗冲刷能力增强,同时也是消除断铁口和解决喷溅的有效办法。良好的塑性和高温软化能力可以有效建立起稳定的泥包,保证足够的铁口深度。

3 新炮泥的研制

3.1 原料品种的调整

(1)针对铁口时常过浅状况,重点从解决炮泥塑性和高温软化性方面解决。用黏度较好的广西土替代原来焦作土,在结合剂中添加一定量的沥青,由于在150℃左右沥青即可软化,软化后形成具有一定强度的网络状结构,使炮泥具备一定高温软化能力的同时,强度也有所提高,可以形成良好的泥包,建立足够的铁口深度。

(2)添加氮化硅[2]、氮化硅铁[3],提高抗冲刷性能,降低炮泥的蚀损状况。炮泥的蚀损主要是炮泥中SiO2和渣中CaO等物质形成低熔点物质,通过加入氮化硅、氮化硅铁,可提高炮泥的抗侵蚀能力,能有效地抑制炮泥与熔渣反应生成低熔物质,改善炮泥的蚀损状况。

(3)添加刚玉,解决铁口断层现象。解决铁口断层现象,应该从消除热应力和防止炮泥烧后收缩出发,同时要保证炮泥具有较高的密度。刚玉具有很好的导热性,加入一定量的刚玉后,炮泥的热传导性能明显提高,由此产生的断层概率也可以有效降低。为防止因为炮泥烧后收缩导致的裂纹,可以加入适量膨胀剂,在消除收缩的同时,对提高炮泥密度也有好处。

(4)控制焦油加入量,增强炮泥的烧结强度。造成出铁过程铁口喷溅的因素有很多,如炮泥中焦油加入量过多、炮泥中缺少某种原料或加入量不够,导致炮泥不能很好的烧结,其他还可能是高炉自身其他原因,如铁口附近冷却壁漏水、串煤气等。在炮泥碾制过程中控制好焦油加入量,在保证炉前泥炮能将炮泥打入铁口的情况下控制在最小加入量,这样既能保证炮泥在一定时间内能很好地烧结,又不会因为焦油量过多而造成炮泥烧结后体积密度降低。

3.2 原料粒度选择与优化

粒度也是影响炮泥质量的一个主要因素。研究认为[4]组成炮泥的粗颗粒比例增加,可降低炮泥的挤出压力,作业性好,加热后气孔率低,但粗颗粒超过一定比例,则会出现相反的情况,加热后强度降低,这与烧结差有关系。原炮泥原料粒度只划分为<0.08 mm、0~1 mm、1~3 mm三个等级,原料粒级细化不够严谨是造成炮泥不抗冲刷的一个重要原因。只有在炮泥配方中细化原料粒级,粗细粒度合理搭配,才能使炮泥在充分烧结的情况下具备良好的抗冲刷性能。

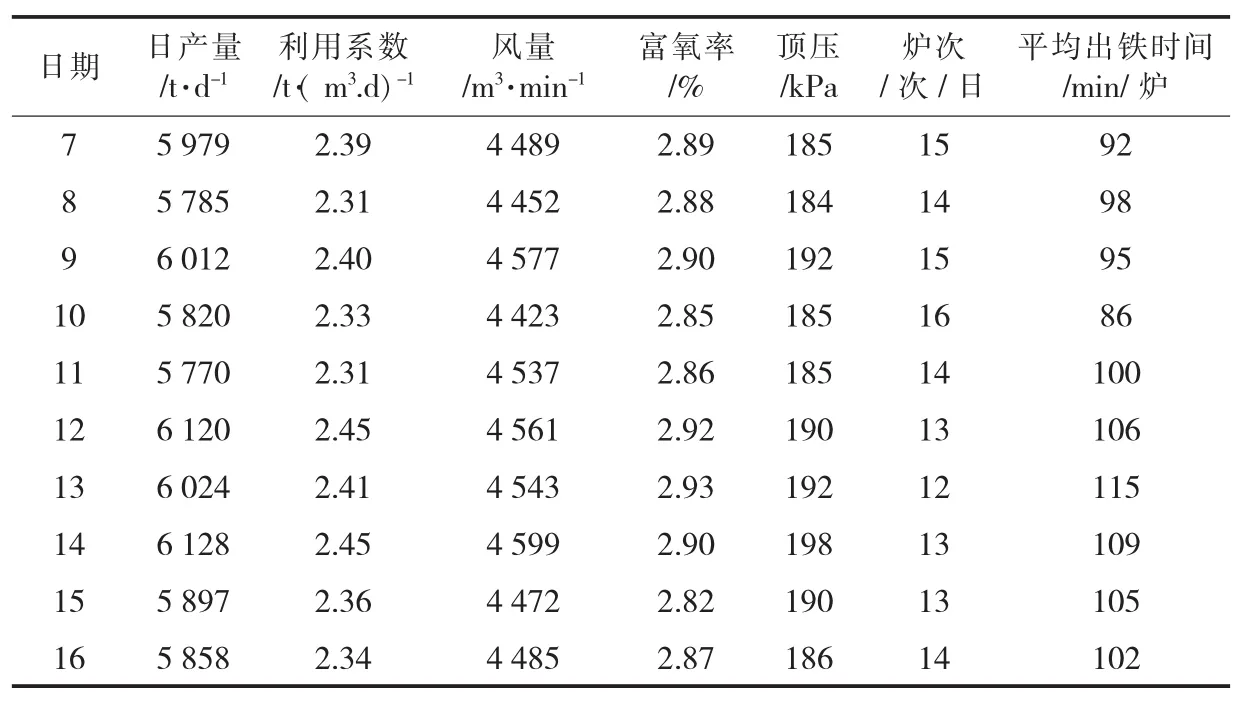

表1 新型炮泥使用前高炉主要生产技术指标

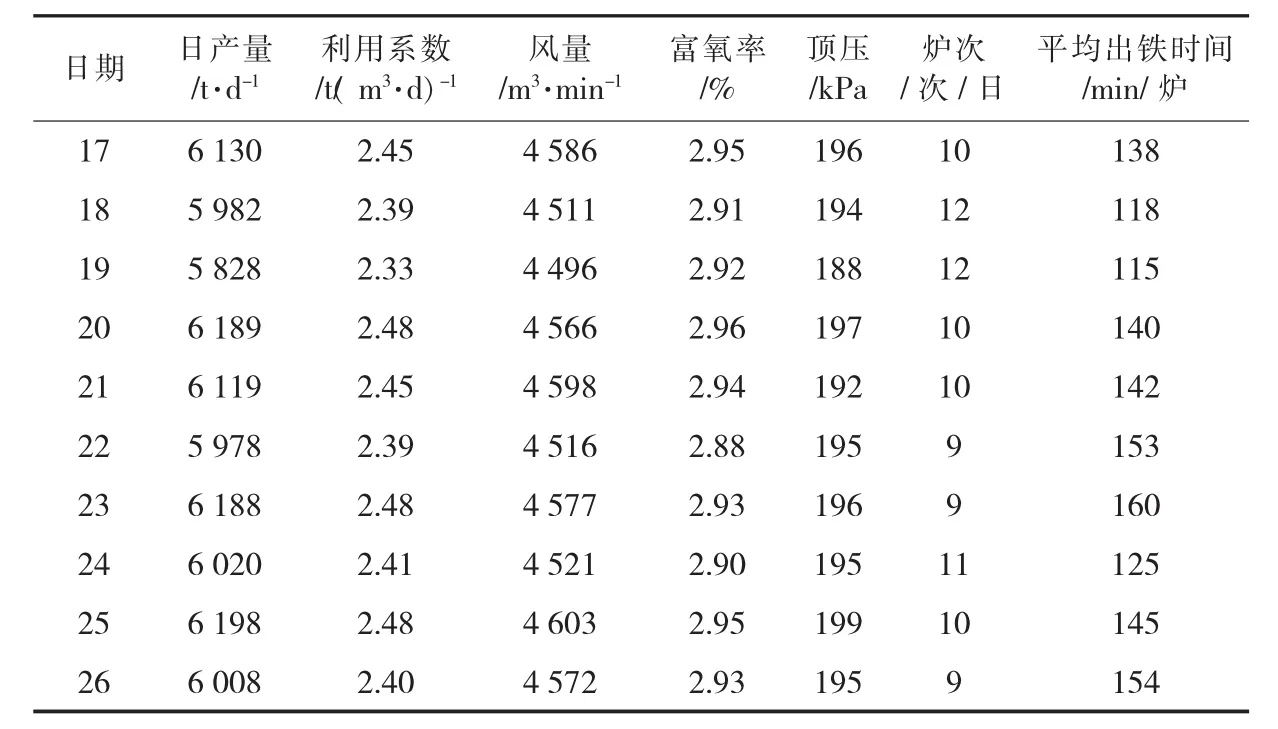

表2 新型炮泥使用后高炉主要生产技术指标

3.2.1 原料粒度的选择优化

从烧结效果和抗冲刷两方面考虑,对原料粒度做了细化,使得粒级配置的连续性更好,且引入了微粉级原料。将粒度细划为六个等级:2 μm、0.043 mm、0.074 mm、0.175 mm、0~1 mm、1~3 mm。

3.2.2 原料粒度的配比优化

炮泥的体积密度直接影响到抗冲刷性能,高密度的炮泥能建立起密实的铁口孔道,出铁过程中抗炉渣冲刷性能大大提高。为得到高密实度炮泥,基于颗粒的堆球原理与总结出的经验,新配方将粗、中、细颗粒的比例选定为4:2:4。合理的原料粒度配比,有效地减少了炮泥空隙率,提高了炮泥抗冲刷性能。

4 新型炮泥应用实践及效果

4.1 新型炮泥应用实践

高炉主要生产技术指标如表1、表2所示。新型炮泥生产实践从2010年10月17日开始进行,应用实践效果明显。选取新型炮泥使用前10天(10月7日~10月16日)与使用后10天(10月17日~26日)数据进行对比。

4.2 新型炮泥使用效果

(1)每日出铁次数从使用前的平均14次降低到10次,平均每日降低4次,平均每炉次出铁时间增加40%,出铁时间大大延长。

(2)由于每日出铁次数的减少,炮泥消耗量降低,由使用前每天消耗3.5 t降到2.5 t,吨铁单耗降低0.19 kg。

(3)新型炮泥使用期间铁口深度保持在2.8 m以上,作业性能良好,能长时间平稳地出净炉内渣铁,高炉日产量提高2.2%。

5 结语

通过对炮泥原料品种和粒度的选择优化,研制出了满足高炉需要的新型炮泥。新型炮泥的应用使高炉生产技术指标得到改善和提升,改善了出铁状况,降低了使用成本,减轻了劳动强度,确保了高炉顺行和高产,取得了明显的效果。今后的新型炮泥要更注重环保性,炮泥对环境的污染主要来自于结合剂,在提高结合剂性能的同时,减少高温释放物对作业环境的污染。

[1]李军希.高炉炮泥的发展及现状[J].河南冶金,2003,11(3): 16-26.

[2]王华,戴永年.氮化硅在冶金工业中的应用[J].云南冶金,1995(6):32-34.

[3]陈炳庆.新型炮泥的研制[J].宝钢技术,1998(1):24.

[4]王庆贤.高炉出铁口炮泥粒度构成对作业性和组织结构的影响[J].国外耐火材料,1998(6):59-60.

Development and Application of Magang New Clay Gun

CHEN Jun,ZHAN Sheng-wang,Li Bin and ZONG Zhihua

Magang Share Holding Company Limited,Maanshan,Anhui 243000,China

With the rise of production and various parameters, Magang and the increase of tapping amount and tap hole operation strength,problems occurred such as poor slag resistance, short tapping time and tap hole splashing at 2 500 m3BF 2. The causes were found out on the basis of analysis and study on clay gun.New clay gun was developed by selection and optimization of clay raw material type and size,meeting the production requirement at the blast furnace and yielding prominent effect.

BF;clay gun;analysis;study;optimization;new type;effect

陈军,钢铁冶金硕士,工程师,马钢二铁总厂喷铸车间副主任。

(收稿 2012-06-15 编辑 崔建华)