脉冲放电应力波致裂不同煤阶煤体规律研究

马忠忠,赵金昌,赵胤翔,秦 爽

(太原理工大学矿业工程学院,山西 太原 030024)

山西省煤层气资源丰富,但普遍具有低渗透性、难抽采的特征,须利用人工方法提高抽采率。目前提高抽采率的主要技术有注气驱替技术[1]、水力压裂技术[2]、高压脉冲放电致裂技术等。高压脉冲放电软裂技术作为一种新型的致裂增产手段,得到了很多学者的青睐[3-5],其工作原理是利用放电电极在饱和水煤层进行强脉冲放电,通过液电效应将储能电容器储存的电能转换成冲击波的机械能,作用于煤层,进而达到对煤层结构改造的目的,以增强煤层的导流能力,提高煤层气的抽采率。

近年来,许多学者进行了研究,取得了大量的研究成果。李恒乐等[6-7]对电脉冲应力波作用下煤的孔隙结构演变特征进行了分析,得出应力波可以增强孔隙之间的连通性,以及煤层的渗透性;贾少华[8]研究了脉冲放电水激波与放电电压以及峰值压力之间的关系;MAUREL等[9]研究发现单次冲击下,水激波幅值与破坏岩体效果有关,同时,多次冲击下岩体出现累计损伤;鲍先凯等[10]证明了高压脉冲作用下煤体产生了新裂缝,裂缝形态曲折延展。这些研究为脉冲放电应力波致裂煤岩体提供了一定的理论基础,并证实了脉冲放电应用于煤层气井的可行性。但针对不同煤阶煤层的致裂效果等问题的研究尚不明确。为此,本文研究了高压脉冲放电应力波对肥煤、焦煤、无烟煤的致裂效果及其影响因素,以便更好地优化高压脉冲放电参数,进行合理的工业设计。

1 脉冲放电应力波作用机理

高压脉冲放电致裂煤岩体是通过水中电爆炸产生的冲击波所形成的力学效应来实现的。在井筒附近,冲击波衰减为应力波,并以弹性波的形式向煤体中传播,产生的切向拉应力大于煤体的抗拉强度,使煤体产生拉伸破坏,形成径向裂缝。高压脉冲放电是将储存在电容器中的电能转化成机械能的过程。大量的研究表明,高压脉冲放电储能电容器的电容以及电压之间有着一定的关系。根据荀涛等[11]所做的电水锤数值模拟和实验研究,可以得出放电能量和冲击波能量的转换效率平均约为17%。电容器储存的电能WC由式(1)决定。

(1)

式中:C为储能装置的电容值,μF;U为充电结束时电容器两端的电压,kV。

计算水中冲击波能量的经验公式见式(2)。

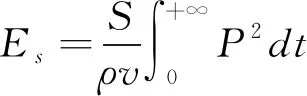

(2)

式中:ES为冲击波能量,J;S为波阵面面积,m2;ρ为液体密度,kg/cm3;v为冲击波波速,m/s;P为冲击波压力,Pa。

2 不同煤阶力学参数测试

煤岩层具有较强的非均质性和各向异性,受到冲击荷载作用后的破裂过程非常复杂,故本文采用数值模拟的方法进行研究。在脉冲放电模拟之前,先对肥煤、焦煤、无烟煤的力学性质进行测试,从而完成模型的构建。

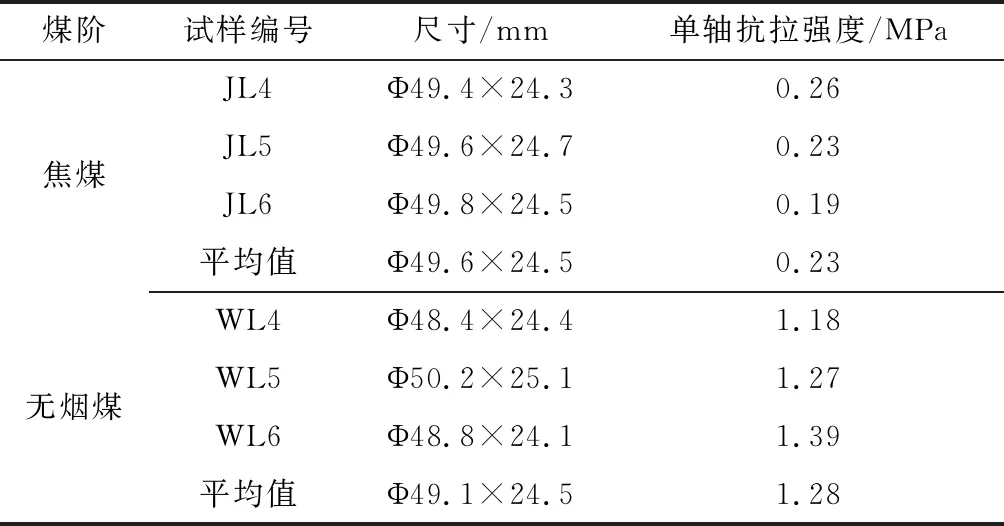

力学测试实验中所用煤样分别来自乌兰煤矿太原组7#煤层的肥煤、山西焦煤东曲矿2#煤层的焦煤、晋煤寺河煤矿山西组3#煤层的无烟煤,参照《煤和岩石物理力学性质测定方法》进行单轴力学参数测试,并按照其要求对试样进行打磨。试样尺寸为Φ50 mm×100 mm、Φ50 mm×25 mm,部分测试煤样如图1所示。采用微机控制电子压力试验机对制作的样品进行单轴抗压与巴西劈裂实验,从而确定不同煤质的单轴抗压、抗拉强度、杨氏模量、泊松比。测试结果见表1和表2。

图1 不同煤阶强度测试煤样Fig.1 Testing coal samples with different coalrank strength

表1 不同煤阶抗压测试数据Table 1 Compression test data of different ranks of coal

表2 不同煤阶抗拉测试数据Table 2 Tensile test data of different ranks of coal

续表2

3 数值计算

3.1 数值模型的建立

PFC2D数值模型参数[12-14]是基于离散元颗粒的细观参数,其校对过程需要采用“试错法”进行多次数值模拟实验,从而标定出合适的细观参数。根据煤岩体的力学特性,采用平缝节理的接触模型,该模型主要由颗粒线性接触模量、刚度比、平缝节理模量、摩擦系数以及接触黏结法向强度和切向强度来控制其力学性能。根据不同细观参数的作用,经过多次调整,得出煤样采用的细观参数见表3。

经过测试,煤体单轴拉伸和压缩应力-应变曲线如图2和图3所示,得出模型宏观参数见表4。由此可以得出,表3细观参数所建模型的宏观力学特性基本符合试件室内实验的结果,因此使用该细观参数进行煤体模型的构建。

表4 不同煤阶煤体模型宏观参数Table 4 Macro-parameters of coal models with different ranks

图3 煤体压缩应力应变曲线Fig.3 Compressive stress-strain curve of coal

图2 煤体拉伸应力应变曲线图Fig.2 Tensile stress-strain curve of coal

表3 煤体采用的细观参数Table 3 The microscopic parameters used in the coal

为了避免尺寸效应的影响,建立相同尺寸的无烟煤、焦煤和肥煤试件,如图4所示。 尺寸为500 mm×500 mm,由于煤岩体中的颗粒状组份会导致应力波发生反射与折射,故在模型试件四边设置30 mm×30 mm的无反射边界。模型中间孔壁上分布着等间距、直径相同的无黏结颗粒,通过对孔壁上颗粒施加冲击力模拟脉冲放电的冲击作用,沿着孔壁水平方向设置1~5五个等间距监测点来监测波的振动情况。

图4 煤体数值模型Fig.4 Numerical model of coal

3.2 颗粒冲击致裂原理

颗粒在受到冲击力作用后,如果颗粒间受到的应力大于本身的黏结强度,则黏结会发生破坏(表现为颗粒间的力链断裂),在两个颗粒间形成微裂隙,颗粒间的黏结强度对应消失。当多条微裂隙聚集在一起,就会形成一条宏观裂隙,这就把煤岩体宏观裂隙的产生与扩展和颗粒间的黏结强度的破坏联系到了一起。卞德存[3]通过脉冲放电实验监测到了冲击波信号,得出了冲击波近似于三角波的传播。 在模型中施加到孔壁上的冲击载荷F(t)按式(3)进行计算。

F(t)=P(t)×2πr

(3)

式中:P(t)为冲击波的峰值压力,MPa;r为钻孔孔壁周围颗粒半径,m。

4 模拟结果分析

为研究不同煤阶煤样产生裂纹的最佳峰值压力,得出最优放电参数,通过式(2)和式(3)对不同煤阶煤体施加等能量的冲击波,研究在峰值压力(5~45 MPa)下的裂纹扩展以及振动速度衰减规律。

4.1 不同峰值压力情况下裂纹数目

不同煤阶煤体在不同峰值压力下的裂纹数目见表5。由表5可知: ①无论煤阶高低,随着峰值压力的增大,裂隙数目呈现出先增多后减少的趋势,这是由于煤体在高峰值压力作用下迅速形成粉碎区,阻碍应力波的传播,使应力波衰减成不再具有陡峭峰值的压缩应力波,不利于裂纹的生成,因而随着峰值压力的增大,裂纹的数目不会无限增加;②施加相同峰值压力,肥煤产生的裂纹数目是焦煤的1~1.5倍、是无烟煤的10~20倍,表明相同峰值压力下煤体强度越小,煤体产生的裂纹越多,致裂效果越好;③肥煤和焦煤在15 MPa峰值压力下,裂纹的数目达到最大值,无烟煤在35 MPa峰值压力下裂纹数目达到最多,表明煤体强度较小时达到最大裂纹数目所需的峰值压力也较小。

表5 不同峰值压力下的不同煤体裂纹数目Table 5 Crack number of different coal samples under different peak pressure

图5为煤体在不同峰值压力下的宏观裂隙图,可以更好地反映出裂纹长度以及破裂面积的变化。由图5可知:①在低峰值压力下裂纹延展长度比高峰值压力下长,这是因为低峰值压力下,波的衰减缓慢,传播的更远,作用范围更广;②破裂面积随着峰值压力的增大呈现出先增大后减小的趋势。

图5 不同峰值压力下宏观裂隙图Fig.5 Macroscopic fracture diagram under different peak pressures

综上所述,不同煤阶煤样对致裂效果的影响存在一个最优的峰值压力,这就需要在实际工程中选择合理的放电参数,使抽采效率达到最高。

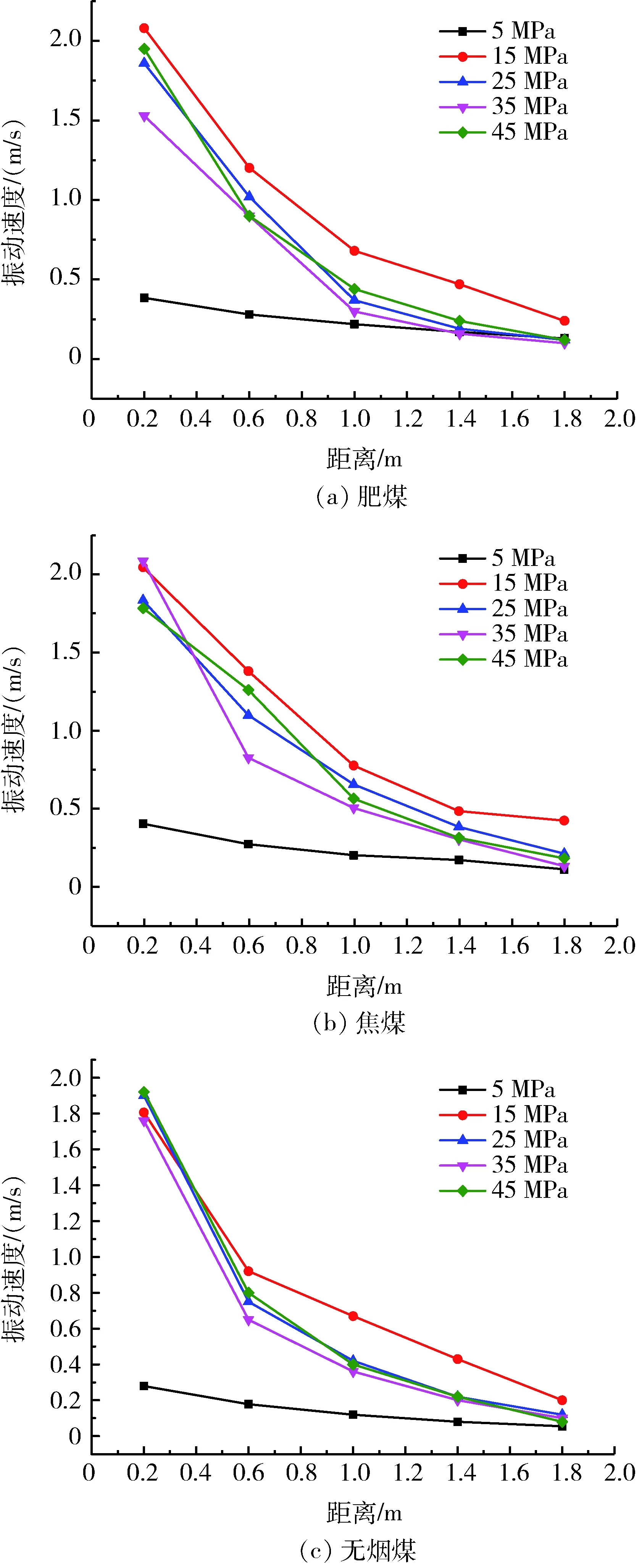

4.2 不同峰值压力下振动衰减规律

图6为肥煤、焦煤、无烟煤在不同峰值压力(5~45 MPa)下振动速度衰减曲线图。 由图6可知,峰值压力为15 MPa时, 肥煤、焦煤振动速度达到最大值分别为2.13 m/s、2.04 m/s,无烟煤在25 MPa下达到最大值1.9 m/s,随着峰值压力的增大,振动速度亦呈现出先增后减的趋势;肥煤与焦煤在15 MPa峰值压力下速度的衰减最为平缓,无烟煤在35 MPa峰值压力下衰减最为平缓,故在此峰值压力下产生的裂纹数目最多;随着传播时间的变化,振动峰值速度在逐渐降低,即应力波的强度逐渐减弱,不利于煤体裂纹的产生与扩展,即不利于煤层气解析通道的形成。

图6 振动速度衰减曲线Fig.6 Attenuation curve of vibration velocity

5 结 论

1) 随着峰值压力的增大,裂隙数目、破裂面积都呈现出先增大后减小的趋势,15 MPa峰值压力下,肥煤、焦煤裂隙数目与破裂面积都达到最大,无烟煤在35 MPa达到最大。

2) 不同煤阶煤样达到裂纹数目最多时,煤阶越高所需要的峰值压力越大;相同峰值压力下低煤阶煤体产生的裂纹越多,致裂效果越好。

3) 不同峰值压力下振动速度不同,肥煤、焦煤和无烟煤速度衰减趋势基本一致,在15 MPa峰值压力下,肥煤、焦煤振动衰减的幅度比较平缓、持续时间比较长,更利于煤体裂纹的产生和扩展,以及煤层气的解析,无烟煤在35 MPa峰值压力下衰减更平缓,故不同煤阶煤体在不同峰值压力下振动速度不同。

通过对煤体进行高压脉冲放电的数值模拟,可以更好地掌握脉冲应力波对煤体的致裂效果,得出不同峰值压力下的裂纹产生和扩展规律以及峰值压力与振动峰值速度之间的关系,进而选取一个合适的峰值压力,从而更加合理地对电脉冲放电参数进行优化。