大跨度节段拼装简支箱梁施工工期优化研究

杨国静

(中国铁路设计集团有限公司,天津 300011)

1 概述

自20 世纪后期以来,预应力混凝土桥梁节段预制主跨拼装(Segmental Construction Span by Span)施工技术在欧洲、日本、美国等工业化发达的国家进行研究并得到广泛的应用。目前,桥梁结构的施工正在向标准化、工厂化、机械化发展,节段预制拼装施工技术开始逐步成为大跨度预应力混凝土梁桥的主要施工方法之一【1】。

节段拼装施工方法其核心思想是根据施工机械的吊装及运输能力以及根据梁体不同位置的受力情况,将整孔梁体划分为若干小段在预制场分段预制,然后将各分散梁段在专业造桥机上整体拼装,利用接缝将梁段连接在一起,最后通过预应力的张拉,使各节段形成整体结构,完成整孔梁体的施工【2】。

节段预制拼装法进行桥梁架设有很多优点:(1)施工速度快。节段梁体的预制和下部结构可以同时施工,整体施工周期较短。(2)施工质量好。节段梁体采用分段标准化预制工艺,梁体质量容易控制,有利于标准化生产。(3)成桥线形好。由于节段预制在预制一段时间后,在梁场存放时间较长,混凝土加载龄期较大收缩和徐变变形影响比较小,在架设之前本身的线形变化可以忽略,架设过程中的线形很容易在架桥机上进行调整。(4)桥梁铁质模板使用率高、梁体平整、节省木材、有利于环境保护。(5)节段梁体在造桥机上整体拼装,对桥下交通的影响较小,更适合于交通繁忙地段【3】。

2 工程概况

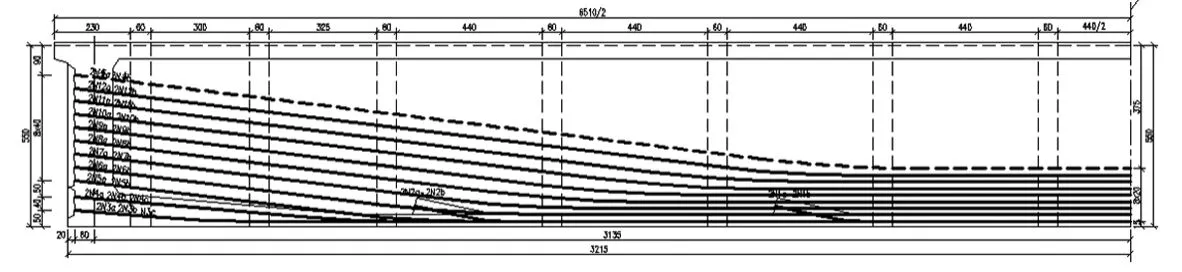

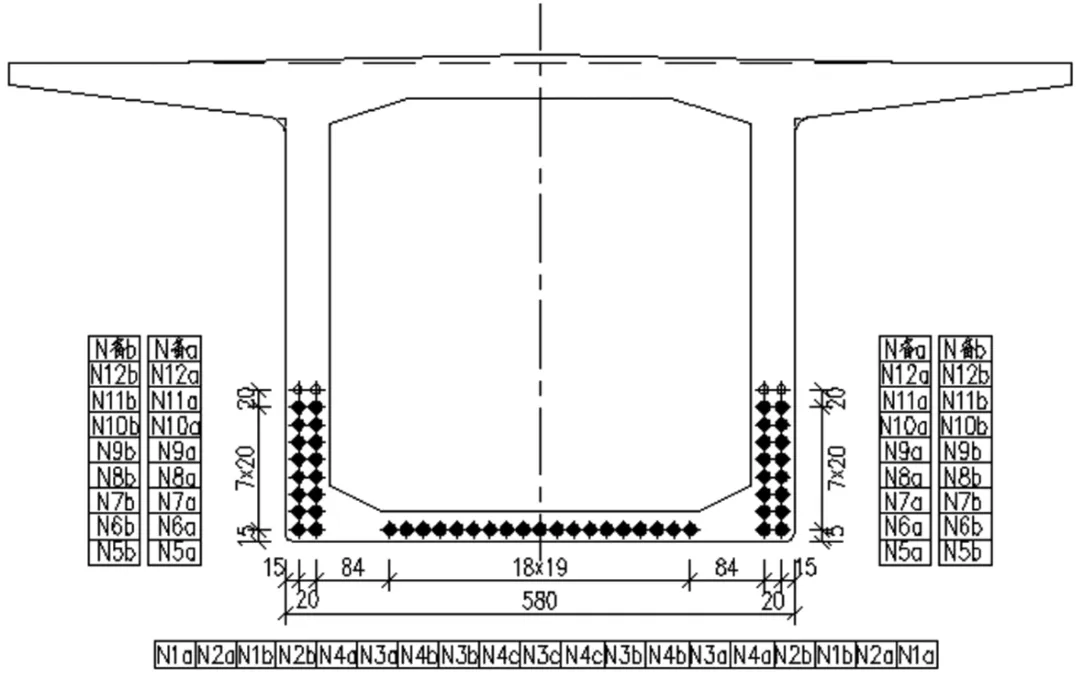

蒙华铁路汾河特大桥全长7 985.38m,位于山西省河津市境内,桥跨结构形式为:9 孔 24m 简支 T 梁+171 孔 32m 简支T 梁 2 联 48m+80m+48m 连续梁+2 孔 30m 简支箱梁+4 孔 56m简支箱梁+1 孔60m 简支箱梁+22 孔64m 简支箱梁。165#墩~194#桥台29 孔节段拼装简支箱梁节段预制及架设施工。其中,64m 节段拼装后张法预应力混凝土双线简支箱梁,计算跨度62.7m,梁长为65.1m,箱梁钢束布置及编号见图1、图2。

图1 箱梁钢束立面布置图

图2 箱梁钢束剖面图

原设计主要施工工序为:梁厂预制混凝土箱梁节段,采用移动支架造桥机吊装各箱梁节段并拼装,现浇梁体湿接缝,当湿接缝混凝土抗压强度达到设计强度的95%、弹性模量达到设计值的100%,且保证混凝土龄期不小于5d,张拉所有预应力钢绞线至设计应力,造桥机过孔进行下一孔节段梁架设。

工期影响分析:受前期征拆影响,节段预制梁厂及首架墩台施工较原施工工期滞后,导致节段拼装箱梁施工工期严重压缩,根据目前进展情况,存在一定工期风险。

3 分批张拉方案比选

3.1 各方案施工阶段

施工图设计施工方案:梁段预制拼装→浇筑湿接缝→湿接缝混凝土强度达到95%以上张拉所有纵向钢束至张拉控制应力100%→停梁60d→施工二期→成桥1a→成桥3a→成桥10a→成桥30a→成桥100a。

为了节省架梁支架在该孔的停留时间,预应力张拉时间调整为湿接缝浇筑后3d(湿接缝混凝土抗压强度不小于设计强度的80%),拟定以下2 种施工方案:

方案一:将箱梁所有纵向预应力钢束分为2 批进行张拉,具体施工过程:梁段预制拼装→浇筑湿接缝→湿接缝混凝土养护 3d 后张拉第一批钢束(N5a N5b、N7a N7b、N9a N9b、N4a N4c、N11a N11b、N6a N6b、N3a N3c、N8a N8b)→移动支架过孔→张拉第二批钢束(N1a N1b、N2a N2b、N4b、N10a N10b、N3b、N12a N12b)→停梁60d→施工二期→成桥1a→成桥3a→成桥10a→成桥30a→成桥100a。

方案二:将箱梁所有纵向预应力钢束分为2 次进行张拉,具体施工过程:梁段预制拼装→浇筑湿接缝→湿接缝混凝土养护3d 后第一次张拉钢束所有纵向钢束到控制应力的70%→移动支架过孔→第二次张拉钢束所有纵向预应力钢束张拉到控制应力的100%→停梁60d→施工二期→成桥1a→成桥3a→成桥10a→成桥30a→成桥100a。

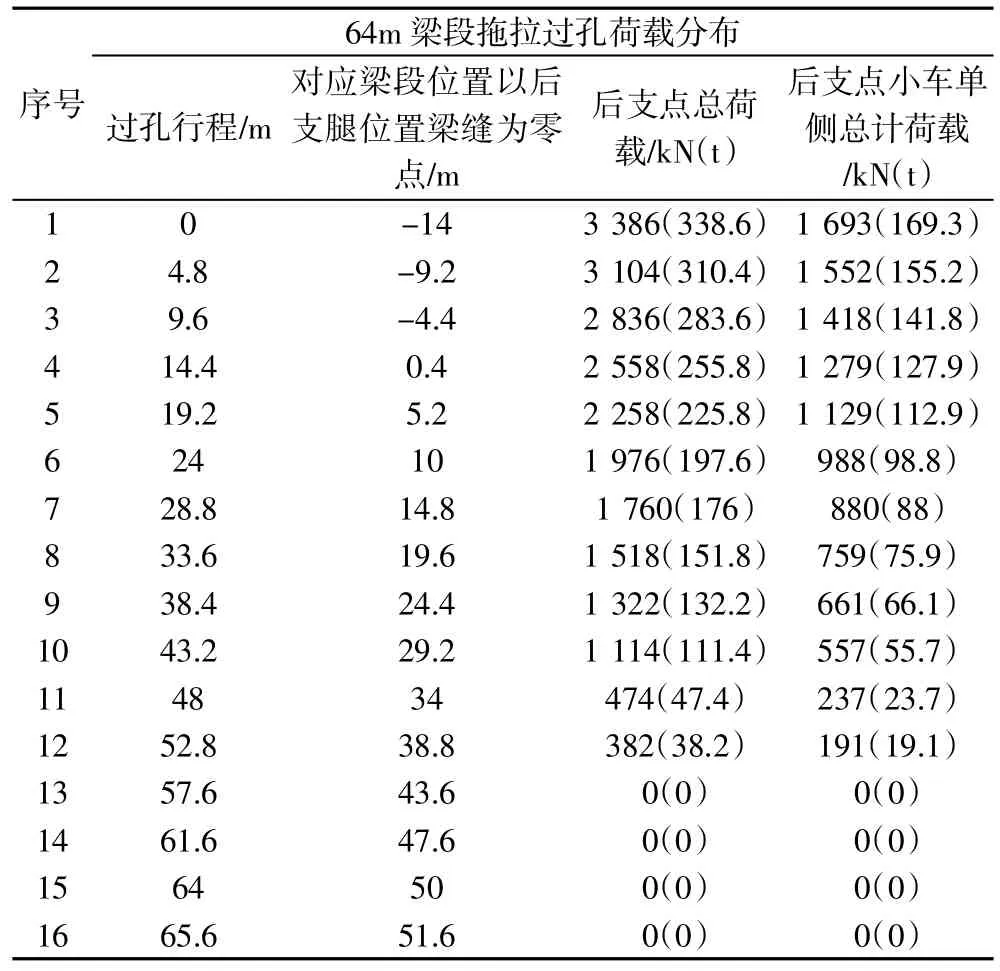

3.2 移动支架过孔荷载

由于施工过程中采用移动支架施工,在完成该孔脱模后支架移动至下一孔位置进行下一孔施工,支架移动过程中会在已脱模孔跨产生荷载,根据移动支架荷载,对箱梁施工中强度进行验算。具体支架移动过程中对脱模孔跨产生的荷载详见表1。

表1 移动支架过孔荷载统计表

3.3 各方案计算结果对比

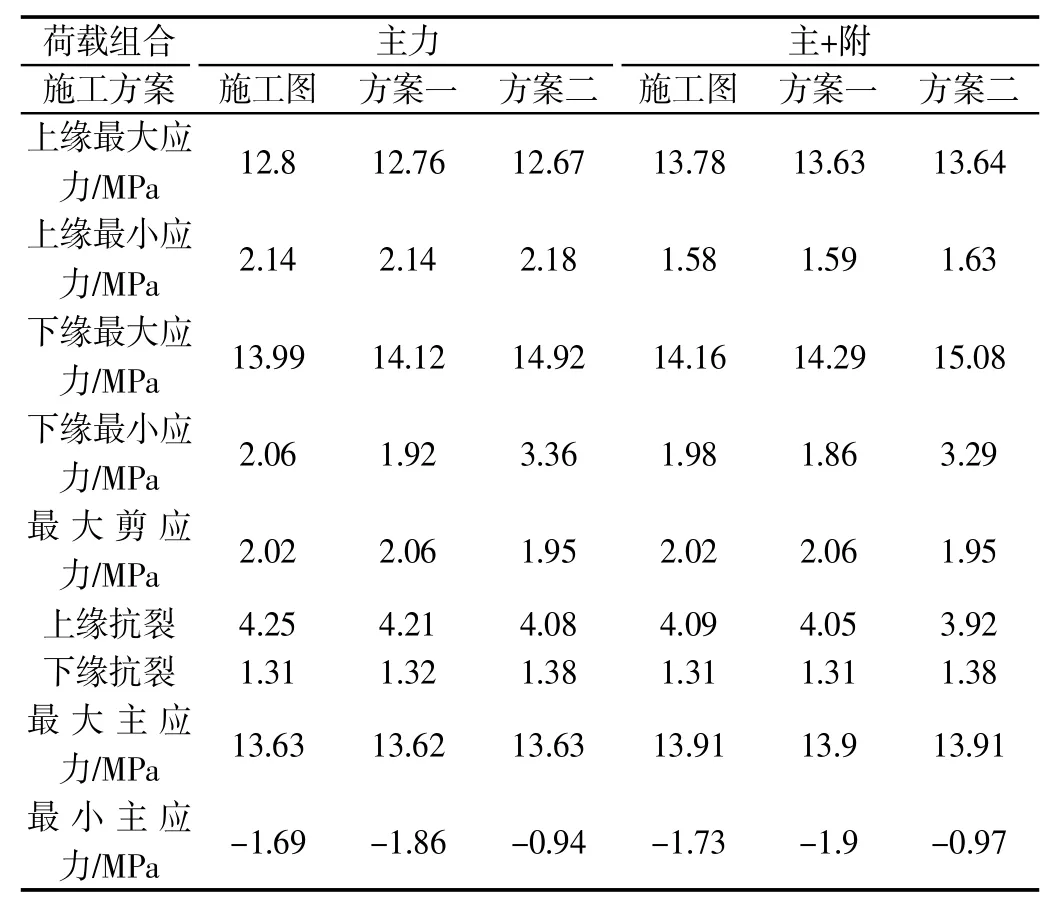

3.3.1 运营(成桥100a)结果对比(见表2)

通过对比3 种施工顺序运营阶段的计算结果可以看出,3 种施工顺序运营阶段的计算结果均满足规范要求,方案一与施工图在运营阶段的计算结果相差较小。

表2 运营阶段箱梁计算结果

方案一与施工图在运营阶段的挠度相差很小,最大差值1.0mm,方案二与施工图在运营阶段箱梁挠度最大差值13.69mm,差值最大的位置在跨中位置。

3.3.2 3 种施工方案成桥阶段结果对比

3 种施工顺序在成桥阶段上缘的应力值相差很小,方案一与施工图上缘应力最大差值为0.03MPa,方案二与施工图上缘应力最大差值为0.06MPa;方案一与施工图下缘应力最大差值0.49MPa,方案二与施工图下缘应力最大差值为1.26MPa;方案一与施工图在跨中有最大的挠度差值,跨中位置方案一比施工图挠度值大1.19mm,方案二与施工图同样是在跨中位置有最大的挠度差值,跨中方案二比施工图大10.3mm。

3.3.3 3 种施工方案脱模阶段结果对比

由于3 种施工顺序在该阶段时已张拉钢束的不同,使得该阶段3 种施工顺序的计算结果相差较为明显,方案一与施工图上缘应力最大差值为1.2MPa,位置位于跨中位置,方案二与施工图在跨中位置上缘应力差值最大,最大值1.3MPa;方案一与施工图在跨中位置下缘应力有最大差值,最大差值10.1MPa,方案二与施工图在跨中位置的下缘应力最大差值为9.0MPa;方案一与施工图在跨中位置挠度存在最大差值,最大差值32.2mm,方案二在跨中位置与施工图的最大差值为30.8mm。

3.3.4 3 种施工方案停梁阶段结果对比

3 种施工顺序在停梁阶段箱梁上缘的应力相差较小,方案一与施工图上缘应力最大差值为0.11MPa,方案二与施工图上缘应力最大差值为0.11MPa;方案一与施工图下缘应力在跨中位置差值最大,最大差值为0.6MPa,方案二与施工图下缘应力在跨中位置有最大差值,最大差值为1.62MPa;方案二在停梁阶段箱梁的挠度值最大,方案一与施工图在跨中位置存在最大位移差,最大差值为2.05mm,同样,方案二与施工图的最大挠度差值也位于跨中位置,最大差值为10.96mm。

由以上结果可以看出,2 种施工方案箱梁的应力、强度安全系数、抗裂安全系数均满足要求,通过对3 种施工顺序在运营阶段、成桥阶段以及施工阶段箱梁结果的对比可以看出,方案一箱梁在施工阶段、成桥阶段以及运营阶段的应力、挠度与施工图设计更接近,推荐优先选择方案一。

4 结语

本文根据蒙华铁路施工现场实际工期情况,通过对64m节段拼装预应力简支箱梁预应力钢束进行分批张拉,梁体湿接缝达到一定强度后,进行第一批预应力张拉,张拉后满足造桥机过孔进行下一孔箱梁架设的条件,待湿接缝强度、弹性模量达到设计要求后,再进行第二批预应力张拉,以达到工期优化的目的。采用分批张拉方案,可有效化解工期风险,对现场施工具有极其重要的指导意义,同时,为同类型存在工期风险的项目起到很好的示范效应。