地铁车站深基坑支护特征及施工技术

李志勇

(中交二公局铁路工程有限公司,西安 710065)

1 引言

城市地铁的建设有助于缓解地面交通压力,地铁车站分布在地铁线路的各节点处,其施工环境较为复杂,常遇到大型深基坑工程项目,施工中存在大量不确定因素【1】。为确保深基坑施工的安全性,必须采取相适应的支护技术。

2 工程概况

哈尔滨轨道交通3 号线北马站里程为DK29+808.743~DK30+125.744,为地下 2 层岛式车站,1 层为站厅层,2 层为站台层。本车站基坑开挖深度约16.82m,顶板覆土厚3.01m,纵向设2‰单坡,形成厚度为800mm 的地下连续墙。搭建1 道混凝土支撑和3 道钢支撑,由此构成完整的内支撑体系,以维持基坑的稳定性。

3 地铁车站深基坑支护特征

不同于普通车站基坑工程的是,北马站为典型的深基坑工程,其施工难度较大,主要特点有:

1)结构组成复杂。从使用功能的角度来看,地铁车站主要为乘客提供线路换乘的场所,因此设置多个通道和出口,导致内部结构组成更为复杂,对深基坑支护提出更高的要求。

2)地下管网影响明显。由于车站建设在市区内,既有的市政管网成为施工作业的阻碍因素,深基坑施工常遇到与管线交汇的情况,如分布电力管道、给水管道等。针对此情况,承建方必须与相关部门积极沟通,根据实际情况提出相适应的技术方案。

3)施工难度大。本基坑工程中开挖深度较大,且周边建有大量建筑物,在施工中若缺乏防护措施,易导致周边建筑失稳,且地面的不均匀沉降现象加剧。

4 深基坑支护施工技术

4.1 地下连续墙

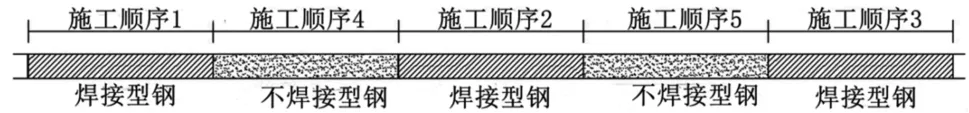

围护结构有助于维持基坑稳定性,施作地下连续墙是可行的方式,选择C35 混凝土材料,抗渗等级为P8,形成完整的钢筋保护层,地连墙外放尺寸设为8cm。以液压抓斗成槽机为主要施工设备,其具备自动纠偏功能,可按照预期要求开挖成槽,此环节采取的是“跳孔成槽法”,并使用静态泥浆护壁。钢筋笼下端500mm 处制作方式较特殊,应按1∶10 收成闭合状。根据现场施工情况选择水下混凝土浇筑方法,经分析后认为以导管法较为合适,选用的是D=300mm 的圆形钢导管。具体施工顺序见图1。

图1 地下连续墙槽段间施工顺序示意图

1)成槽施工。选择的是三挖成槽施工工艺,配备液压成槽机,利用此设备完成标准槽段开挖作业,根据垂度显示仪呈现的信息掌握实际施工情况,再利用自动纠偏装置灵活调整,保证成槽垂直精度至少达到1/300,以免出现成槽尺寸不合格的情况。接头处相邻槽段均存在1 条中心线,需严格控制好各自的深度偏差,该值不可超过30mm。为消除地下水的影响,采用降水预加固槽壁,保证地连墙浅层成槽质量【2】,实际降水深度至少要达到地表下方5m 处。挖槽作业要具有稳定性,入槽、出槽维持匀速状态,以成槽机仪表数值为判断依据,灵活调整偏差。

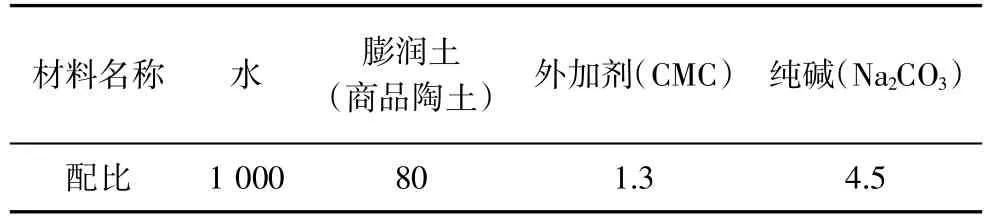

2)泥浆配置与使用。选择的是膨润泥浆,向其中掺入适量的外加剂(CMC)、膨润土、纯碱和水,形成性能良好的泥浆。泥浆经验配比见表1。

表1 泥浆经验配比 kg

泥浆制备使用的装置包括:螺旋输送机、定量水箱、搅拌机等。按照设计要求配制药剂,首先缓慢加入CMC 粉,再使用软轴搅拌器处理。此举是为了打破CMC 的完整性,使其形成大量细小颗粒,再向其中加水并持续搅拌。需要注意的是,生产所得的CMC 液不可随即投入使用,静置时间应达到6h。做好泥浆搅拌前的准备工作,加入适量水(以搅拌桶的1/3 为宜),再运行搅拌机,此过程中定量水箱持续加水,并将准备好的膨润土和纯碱液加入其中,给予持续3min 的搅拌处理,再掺入预先配制好的CMC 液,再次通过搅拌的方式使其混合均匀。

3)接头施工。选用“十字”钢板刚性接头,按照设计图纸在加工厂制作,为确保施工效果,需控制好焊接质量。接头箱入槽采取的是分段吊装的方式,在槽口段拼装从而达到长度要求,再将其缓慢下放到槽底,触底后则要向上提升1~2m,再深入到槽底土层中(深度控制在10~30cm),保证混凝土可浇筑到位,不绕流至相邻槽段中。完成接头箱的安装作业后,在其背侧填入适量泥包,将产生的缝隙填实,保证接头箱的稳定性,使其在后续浇筑时不发生移位等现象。200 t 液压千斤顶就位,若接头箱起拔过程受阻,可在千斤顶的作用下松动接头,以便顺利拔起接头箱。若存在接头箱起拔阻力过大的情况,将明显加大施工难度,甚至易损伤接头箱,因此,在经过4h的浇筑作业后(或混凝土面高度达到15m 时),则要使用履带吊尝试拉动接头箱,但不可出现过度拉升的现象,否则箱脚处的混凝土易坍塌。结束混凝土的浇筑且经过5h 后,即可顶拔接头箱,对于混凝土混合料中掺入缓凝减水剂的情况,则要适当向后延长初始起拔时间。

4.2 钢筋笼的制作和安装

搭建平台,作为钢筋笼的制作场所,要求长45m、宽6m,以槽钢为主要材料,基于焊接手段形成格栅,利用水准仪检验平台搭建情况。为提高钢筋制作的便捷性,在平台上做好标记,如钢筋的间距、插筋的位置等,以便快速地放置钢筋并绑扎。形成工作平台后,于该处制作钢筋笼,做到一次成型,充分考虑导墙标高实际值,以此为依据调整钢筋笼吊筋的长度。纵向钢筋安装过程中,要求其底端与槽底形成50cm 的间距,且要适当向内侧弯折,目的在于吊放过程中不擦伤槽壁,但也要控制好弯折幅度,要确保浇灌导管顺利插入。

钢筋笼的吊装与入槽都要一次性完成,配备300 t 主吊、150 t 副吊、2 台履带吊,钢筋笼前方设置6 个吊点,由主钩起吊,后方的4 个吊点则由副钩吊起,2 台吊装设备协同运行,使钢筋笼缓慢脱离地面,再调整其角度,使其维持垂直状态,吊车转移方向使钢筋笼到达槽段中部,再缓慢、竖直地向下入槽。

4.3 钢支撑施工技术

1)钢支撑加工。包含多个管节,彼此间使用法兰罗盘连接,形成完整的结构。法兰盘的质量对节段连接的影响较大,应交由专业厂家制作,并严格验收。

2)钢支撑的安装。伴随基坑开挖作业的持续推进,当实际进尺到达钢支撑下方500mm 处后,应安排施工人员凿出钢筋笼的预埋钢板,格构柱与托架间要形成稳定的连接关系,需焊接两者间的钢连系梁,现场配备履带吊装置,在其支持下吊装钢支撑并稳定放置在托架上,通过设置抱箍的方式确保钢连系梁可维持稳定状态【3】。采取分节吊装的方式,首先将第一节安装到位,再安装第二节,调整好位置以确保2 节可精准对接,设置的接口法兰盘要维持稳定状态,可采取高强螺栓固定的方式,并在钢连系梁处设抱箍。全面检查安装情况,无误后施加钢支撑预加力,采取从支撑中间开始向两侧对称加压的方式,设备选择的是2 台100 t 的油压千斤顶,检验压力表的数值情况,若压力表数值维持稳定时,则使用钢楔锁定。

3)钢支撑拆除。在满足拆除条件的同时得到监理的许可后,方可有序完成拆除作业,具体有:结束底板及第三道钢支撑以下侧墙的浇筑作业后,检验该处混凝土的强度,若实测值达到设计强度的85%,则具备拆除第三道支撑的条件;结束中板及第二道支撑以下侧墙的浇筑作业后,检验该处混凝土的强度,若该值提升至设计强度的85%,满足此要求后则具备拆除第二道支撑的条件;类似的,结束顶板及其以下侧墙的浇筑后,若此时的混凝土强度达到前述环节所提出的标准,即可将第一道支撑梁拆除。

5 结语

深基坑是地铁站建设中极为关键的部分,但施工条件错综复杂,需做好深基坑支护作业,维持深基坑的稳定性,以免发生安全事故。作为施工人员,则要从实际情况出发,探讨相适应的工艺方法,以保证深基坑安全施工为前提,尽可能提高施工效率。