Al-Zn-Mg合金TIG焊接接头组织和性能研究*

杜春平

(桂林航天工业学院 实践教学部,广西 桂林 541004)

Al-Zn-Mg合金属于中高强可焊铝合金,具有优异的比强度、热加工性及可焊性,是航空航天、高铁动车及车辆等领域的主要结构材料[1-3]。然而,在焊接热循环作用下,由于较大的热输入影响,该类合金在焊接过程中易出现焊接接头软化和耐蚀性较差等问题,给应用带来诸多安全隐患。近年来,人们已经做了大量的研究工作来认识和提高Al-Zn-Mg合金的接头性能。如,胡秀华等[4]研究了不同焊接形式对高强铝合金焊接接头组织与耐蚀性能的影响,发现机器人MIG焊有助于提高焊件耐蚀性。潘云等[5-6]对7003铝合金进行了TIG焊、FSW焊,发现合金焊接接头力学性能与抗腐蚀性能均较基材有所下降,且TIG焊接头较FSW焊接头应力腐蚀更为敏感。王宜达[7]研究了焊丝成分对接头性能的影响,发现ER5356焊丝有利于提高7003铝合金接头抗应力腐蚀性能。刘守法等[8-10]发现焊后热处理能减少元素偏析有利于析出相均匀分布,进而改善接头力学性能和应力腐蚀敏感性。可见,应力腐蚀是7003铝合金焊件失效的主要原因。本文通过对Al-Zn-Mg铝合金TIG焊接头的组织和性能进行研究,加深了TIG焊对铝合金性能影响方面的认识,有利于改善铝合金焊接接头的综合性能,为后续研究创造条件。

1 实验材料和方法

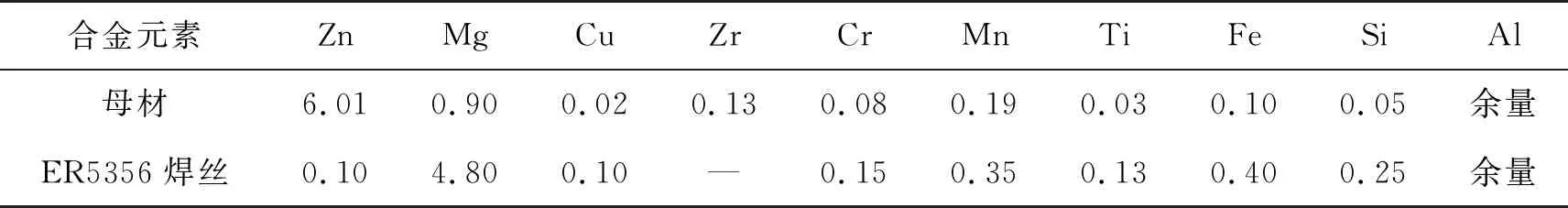

实验材料为6 mm厚Al-Zn-Mg合金挤压件,热处理状态为T5。采用直径为3.2 mm的ER5356焊丝在YC-500WX4HNE型焊机上沿垂直合金挤压方向进行钨极氩弧焊(TIG)单面焊双面成形试验,其焊接过程为:对试样进行机械刮削,清除样品表面杂质和氧化膜——点焊固定俩待焊试样——TIG单面焊,即300 A焊接电流,24~30 V焊接电压,260~300 mm/min焊接速率,15 L/min氩气流量。母材及焊丝化学成分如表1所示。

表1 Al-Zn-Mg合金母材及焊丝化学成分(质量分数,%)

垂直焊接方向取样,经机械磨平抛光后,进行电导率测试、硬度、室温拉伸性能测试和慢应变速率拉伸试验(SSRT),试验数据取三个试样的平均值。电导率和硬度测试设备分别为7501A 涡流导电仪和HV-50维氏硬度计。拉伸试样按照国标GB/T228—2002要求切取为75 mm×6 mm×2 mm的片状,在Instron3369型拉伸试验机上进行,拉伸速度为2 mm/min。慢应变速率拉伸试样按照国标GB/T 1597.7—2000要求切取,在HLFS-50慢应变速率应力拉伸试验机上进行,拉伸速率为2×10-3mm/min。腐蚀介质为30 g/L NaCl+10 ml/L HCl溶液。

2 结果与讨论

2.1 焊接接头显微组织

图1为Al-Zn-Mg合金焊接接头示意图。可见,焊缝两侧呈对称组织形貌,且接头由焊缝区、熔合区、热影响区和母材区四个区域组成。焊接时,焊丝受热熔化并快速冷却,形成典型的铸态组织特征。同时,在焊接热作用下,与焊丝接触母材也会与焊丝一同重熔。但由于熔池中心和表面的结晶条件不同,导致焊缝组织结构存在一定差异,即焊缝中心为等轴晶粒、中间区域组织受散热方向性主导而形成的柱状晶粒和靠近母材附近区域因激冷或未熔粒子的非自发形核作用而形成细小的等轴晶。靠近熔合区的热影响区因焊接热循环的作用,产生了明显的再结晶,而母材组织依然沿挤压方向保持着纤维状。

图2为Al-Zn-Mg合金焊接接头显微组织。由图2(a)知,接头焊缝区组织致密,晶粒呈明显的等轴状,且有少量结晶相沿晶分布或在晶内析出。由图2(b)知,熔合区组织均匀性差,靠近焊缝一侧轴径比较大,而靠近母材一侧为细小的等轴晶;热影响区呈明显的再结晶组织,但晶粒大小不一。由图2(c)知,母材区仍保持纤维状组织。

图2 Al-Zn-Mg合金焊接接头显微组织

图3为Al-Zn-Mg合金焊接接头TEM形貌。由图3(a)知,母材区合金的晶内析出相呈弥散分布,晶界析出相呈断续分布。而由图3(b)知,焊接接头近焊缝热影响区晶内析出相仍呈弥散分布,但晶界上析出相尺寸小、密度大,局部区域呈现出链状连续分布。这是因为,Al-Zn-Mg合金经TIG焊接后,近焊缝热影响区可视为对母材进行了固溶自然时效处理,使合金中的析出相重新固溶到基体中,在随后的冷却中有利于形成过饱和固溶体。因此,可认为近焊缝热影响区和母材区组织差异是由Al-Zn-Mg合金时效制度不同产生的。通常,Al-Zn-Mg合金时效过程中析出相析出顺序为:α(过饱和固溶体)→GP区→亚稳相η′(MgZn2) →平衡相η(MgZn2)。故对近焊缝热影响区而言,由于固溶冷却时形成的过饱和固溶体中以Mg、Zn原子偏聚为主,从而促使部分GP区聚集长大形成亚稳定相η′,故接头近焊缝侧析出相以GP区和η′相为主。同时,由于晶界处缺陷的存在,有利于析出相优先在晶界处形核,呈链状连续分布。而对母材区而言,合金所受热量增加,有利于η′向η转变,故其时效析出相以η′和η相为主,晶界析出相以“大吃小”方式不断吸收溶质原子,逐渐粗化,并呈断续分布。

图3 7003合金基材及其焊接接头晶界处的TEM形貌

2.2 焊接接头力学性能

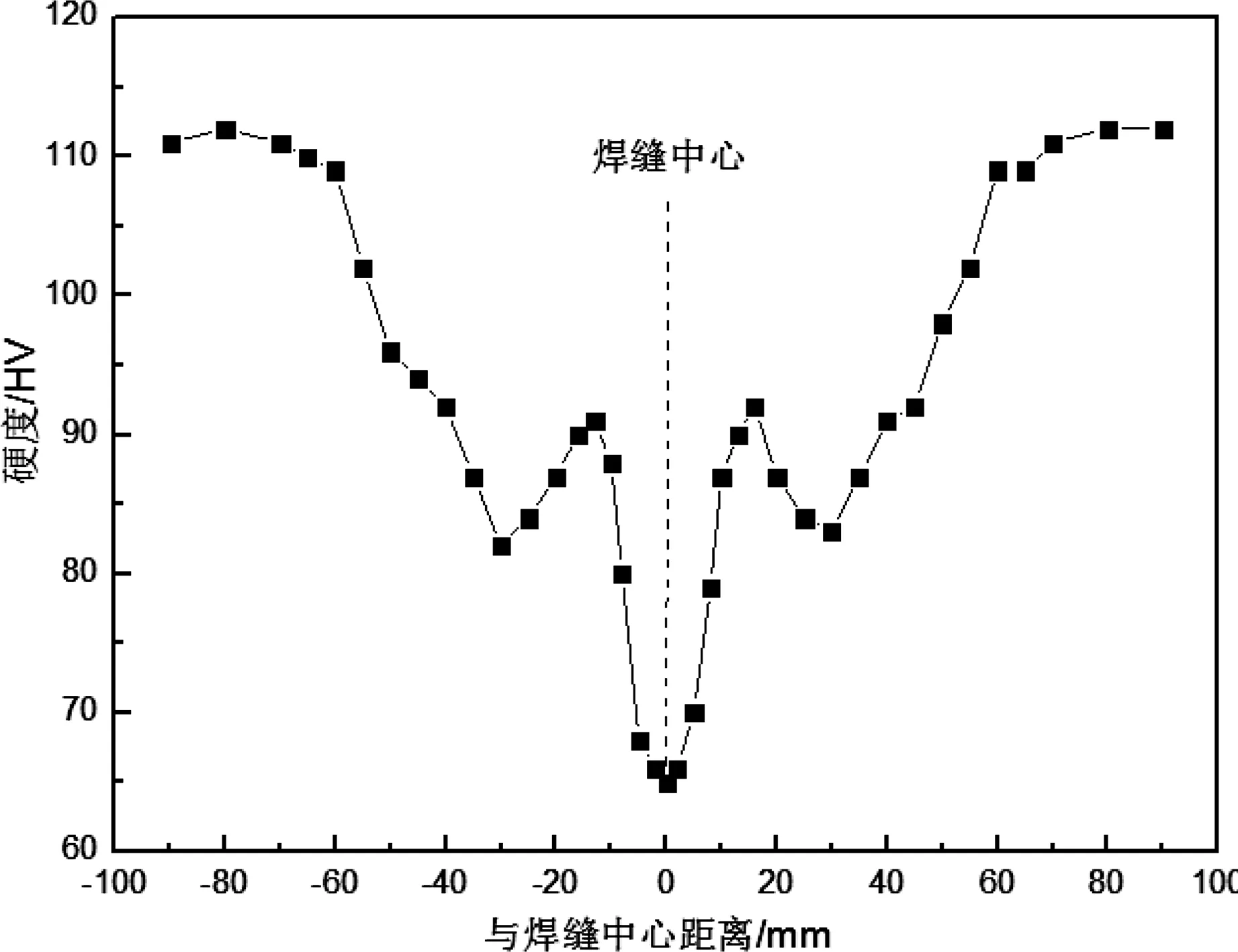

图4为Al-Zn-Mg合金焊接接头的硬度分布曲线。由图可知,焊缝两侧硬度基本呈对称分布。焊缝中心处硬度最低,约为65 HV,熔合区试样硬度随着与焊缝中心的增加呈上升趋势,最大值约为92 HV。而热影响区硬度较熔合区硬度呈先下降后增加趋势,最后接近母材硬度,约为112 HV。

图4 Al-Zn-Mg合金焊接接头硬度分布曲线

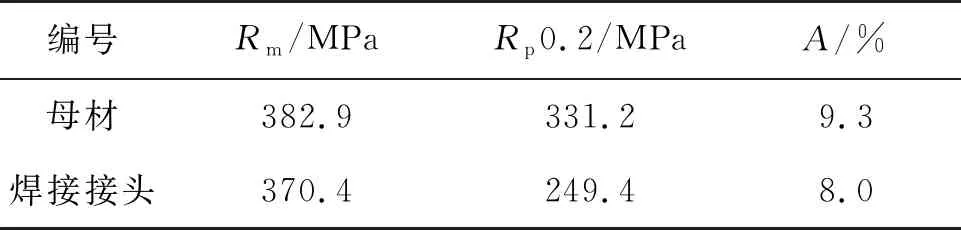

表2为接头室温拉伸性能实验结果。由表可知,接头抗拉强度较母材下降不明显,约3.3%,接头延伸率下降了14.0%,而接头屈服强度为249.4 MPa,与基材相比约下降了24.7%。对拉伸试样进行宏观分析,发现接头断裂位置主要在熔合线附近靠近基材一侧。这主要是由于焊接过程相当于对基材进行了不同程度的热处理,而断裂位置可视为进行了过时效处理,导致该区域晶界析出相粗大,接头一旦受力,该区域将最先产生裂纹并扩展,直至试样断裂。

表2 接头拉伸性能

2.3 焊接接头的电导率分布

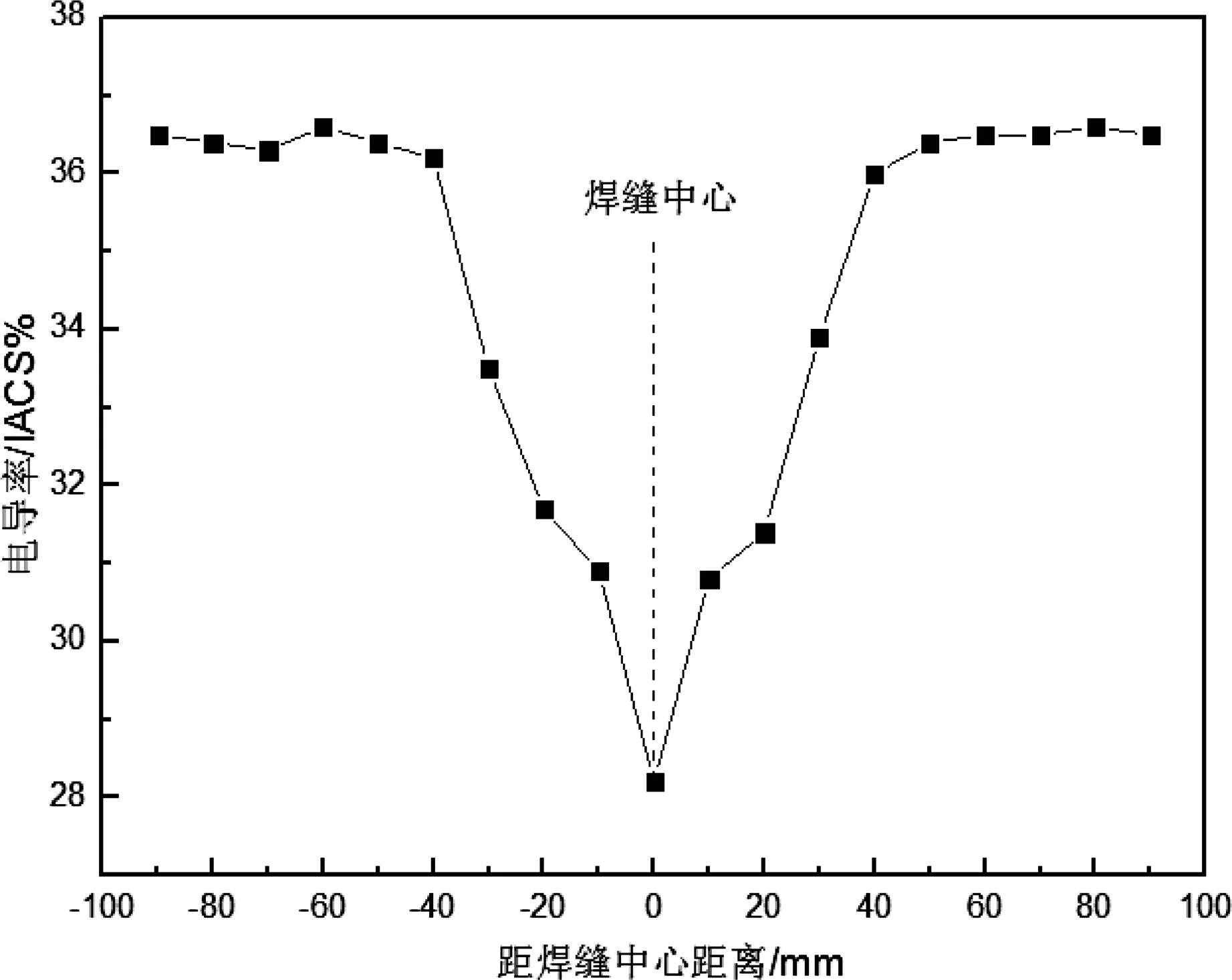

图5为Al-Zn-Mg合金焊接接头的电导率分布曲线。由图5可知,接头电导率以焊缝为中心大致呈对称分布。焊缝附近电导率最低,约为28.2 IACS%。从焊缝区逐步过渡到母材区,接头电导率单调上升趋势,至母材时电导率最高,约为36.6 IACS%。整个母材区电导率波动较小。结合显微组织分析知,接头各区域组织存在明显区别,定会导致接头各区域电导率不同。

通常,通过电导率测试可间接反映7xxx系铝合金耐蚀性能,即电导率越高,合金耐蚀性能越好,反之越差。值得注意的是,焊缝区受焊丝、母材、成形条件等因素作用,不能通过电导率来反映其耐蚀性问题。王培吉等[11]对7003焊接接头进行了剥落腐蚀和电化学测试,认为焊缝区合金成分属于5xxx系铝合金范畴,耐蚀性能最好。比较热影响区和母材区组织后,可认为接头热影响区相当于对母材进行了不同程度的热处理。对于靠近焊缝一侧而言,由于焊接热作用大,可视为对母材进行固溶淬火,形成大量过饱和固溶体,电导率较低;而靠近母材一侧,焊接热作用仅导致固态相变,促使时效析出相回溶长大,电导率增加。由以上分析可以推断出,接头耐蚀性能好坏依次为焊缝区、母材区、热影响区。

图5 Al-Zn-Mg合金焊接接头电导率分布

2.4 焊接接头的应力腐蚀性能

图6为Al-Zn-Mg铝合金焊接接头在腐蚀介质中的慢应变速率拉伸曲线。从图6中可以得出,合金母材在腐蚀环境中的抗拉强度明显高于焊接接头。合金母材在腐蚀环境中的抗拉强度为331.7 MPa,慢应变速率拉伸应力腐蚀断裂时间为19.1 h,测得的延伸率为7.4%;而TIG焊后焊接接头在腐蚀介质中的抗拉强度仅为200.1 MPa,慢应变速率拉伸应力腐蚀断裂时间为11.4 h,测得延伸率为3.9%,较基材分别下降了39.7%,40.3%和47.3%。

图6 Al-Zn-Mg合金焊接接头在腐蚀介质中的慢应变速率拉伸曲线

2.5 焊接接头的断口形貌

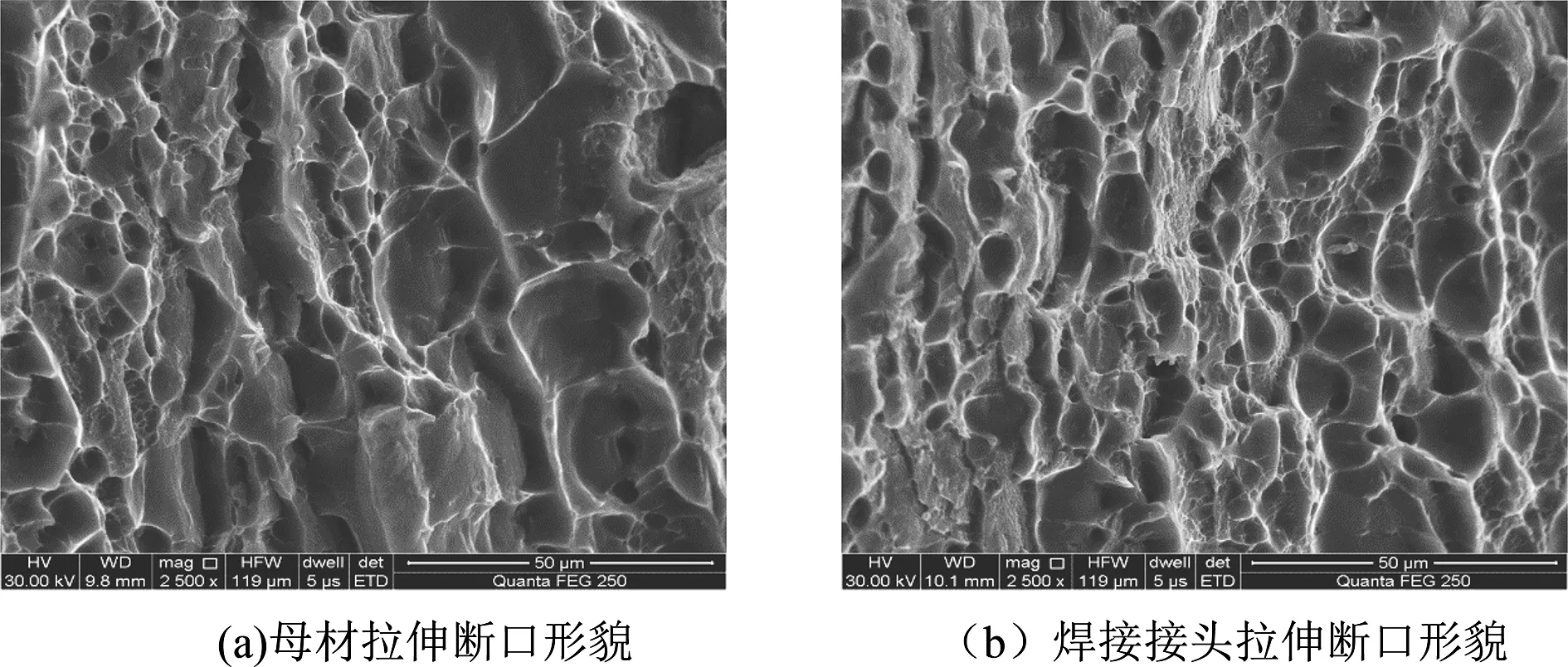

图7为Al-Zn-Mg合金焊接前后室温拉伸断口SEM形貌。从图7(a)可以看出,母材断口处存在大量韧窝,大韧窝周围不均匀分布着许多小韧窝,部分韧窝中有少量细小粒子存在,断口呈现韧性断裂特征。而焊后接头断口处韧窝形貌与基材较为接近,但韧窝更为浅一些,断口也呈现韧性断裂特征,如图7(b)所示。

图7 Al-Zn-Mg合金焊接前后室温拉伸断口SEM形貌

3 结论

(1)Al-Zn-Mg合金TIG焊焊接接头由焊缝区、熔合区、热影响区和母材区四个区域组成,存在明显的组织差异。焊缝区为等轴状晶粒,熔合区晶粒靠近焊缝一侧轴径比较大,而靠近母材一侧较为细小,热影响区呈明显的再结晶组织,母材区仍保持纤维状组织。

(2)焊接接头硬度和电导率均以焊缝为中心,呈对称分布。焊缝中心处硬度最低,约为65 HV。随着与焊缝中心距离的增加,合金硬度呈先增加后下降再增加趋势,至母材区硬度最高,约为112 HV。焊缝附近电导率最低,约为28.2 IACS%。从焊缝区逐步过渡到母材区,接头电导率单调上升趋势,至母材时电导率最高,约为36.6 IACS%。

(3)接头近焊缝热影响区室温力学性能和抗应力腐蚀性能均较母材区差。与母材相比,接头室温抗拉强度、屈服强度和延伸率分别下降率3.3%、24.7%和14.0%,接头在腐蚀介质中的抗拉强度、断裂时间和延伸率分别下降了39.7%,40.3%和47.3%。