高速列车智能化生产工艺技术研究

高 加

(中铁华铁工程设计集团有限公司 北京 100000)

0 前言

中国轨道交通装备制造业是创新驱动、智能转型、强化基础、绿色发展的典型代表,是我国高端装备制造领域自主创新程度最高、国际竞争力最强、产业带动效应最明显的行业之一。未来我国轨道交通装备制造业要形成完善的、具有持续创新能力的创新体系,仍需要在主要领域全面推行智能制造模式,以构建具有世界领先的现代轨道交通装备产业体系。代表行业最高技术水平的高速列车制造企业正结合自身特点,不断摸索智能化生产工艺技术,提出高速列车产品智能化制造方案,但目前距离实现高水平的智能化工厂还有较大的技术差距。

1 高速列车制造企业生产特点及其智能化生产

高速列车每节车辆由车体及车端连接、转向架、牵引传动系统、辅助电器系统、制动系统、网络监控系统、内装结构及车内设施等组成[1]。高速列车的生产制造相较于一般的制造行业,具有生产技术复杂、生产系统庞杂、工艺流程长、生产周期长、质量要求高等诸多特点,因此其生产智能化不能照搬一般制造企业的现成经验,需结合轨道交通制造行业的特殊性,从制造工艺的优化入手,将信息化技术、智能制造设备、智能物流与轨道车辆制造工艺相融合,在各个制造模块打造智能生产车间的基础上,逐步建立一套覆盖整个生产系统的、具有轨道车辆制造鲜明特点的智能制造系统。

2 高速列车智能化生产工艺研究

国内整车制造企业主要完成车体及转向架系统的制造和整车组装调试生产,其他如牵引传动、电器、制动、网络监控等配套子系统则通过专业供货商提供。高速列车制造工厂一般包括车体焊接加工系统、车体表面处理系统、总装调试系统和转向架制造系统四大制造模块。

高速列车整车制造主要工艺内容包括:车体部分的焊接加工、喷砂处理、油漆喷涂等,转向架部分的轮轴加工、驱动部件组装、轮对压装、轴箱组装、构架焊接加工、构架表面处理、转向架组装,车体的总组装,整车落成调试。

2.1 车体自动化焊接、加工工艺技术

2.1.1铝合金车体智能制造工艺流程

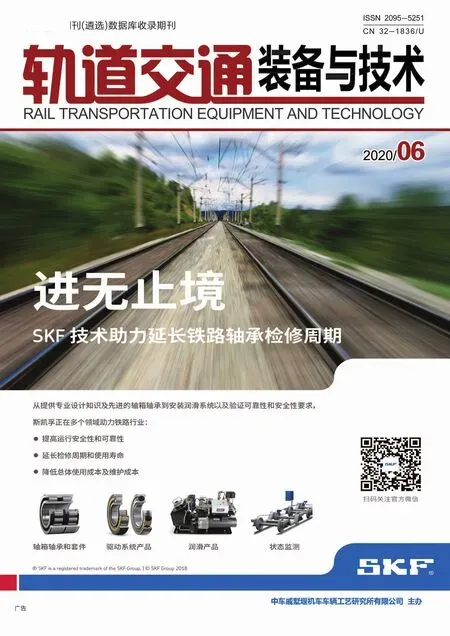

铝合金车体制造主要包括侧墙焊接、车顶焊接、底架焊接、端墙焊接等大部件的焊接和这些大部件组焊形成车体。其主要工艺流程如图1所示。

图1 铝合金车体智能制造工艺流程

2.1.2铝合金车体自动焊接工艺

铝合金车体自动焊包括简易自动焊、专机自动焊和机械手自动焊,其中简易自动焊包括中心导向自动焊、靠模自动焊和轨道自动焊,专机自动焊持枪稳定性较差,走行过程振动会带来焊缝表面纹理不均,质量相对较差,因此机械手自动焊专机成为铝合金车体自动焊的主要焊接方法[2]。

铝合金车体的侧墙、车顶等大部件均由与车身等长的大幅面(宽约500~600 mm)中空挤压铝合金型材插接组焊或板材组焊而成,焊缝均为纵向长直平行焊缝。铝合金车体大部件采用龙门或悬臂式自动焊机,双枪同时焊接,采用双丝焊接,并配以工装夹具对侧墙和车顶等大部件施焊。采用此种焊接工艺,提高生产效率的同时可控制焊接变形;在焊缝跟踪上采用激光跟踪的方法,持枪结构牢固,焊接过程稳定,焊接状态一致性容易保证,焊接质量好。

大部件焊接机器人具有3个或更多可编程的轴,主要包括机器人本体、控制柜、焊接电源(包括其控制系统)、送丝机、焊枪、传感系统等(见图2)。

图2 车体焊接机器人

2.1.3铝合金车体自动加工

高速列车铝合金车体的大部件如侧墙窗口、门口,车顶空调机座开口等均需加工以保证总装精度。目前国内外铝合金车体的长大型材及大部件加工普遍采用大型数控龙门加工中心来完成(见图3)。考虑到加工部件尺寸较长、易变形以及温差等影响,加工系统应配置自动测量系统以确保产品加工质量。

图3 车体龙门加工中心

铝合金车体大部件宜采用双工位铝合金龙门加工中心,同时需要配套加工中心隔音房和加工中心配套装置。铝合金龙门加工中心在一次装夹下能够完成工件的铣、镗、钻、攻丝和锯切等工作,且可保证同时加工两个同样或对称工件。

2.2 车体表面处理工艺技术方案

2.2.1车体自动喷砂

工件表面的前期处理工作很大程度上决定了最终的喷漆效果。始终如一的表面粗糙度和清洁度可以保证油漆涂层达到最理想的附着效果。车体完成焊接后,需进行表面喷砂处理,保证后续车体的油漆质量。

自动喷砂系统主要包括贮料斗、自动喷砂压力罐、喷砂机器人、自动加料装置等。喷砂机器人为该系统的核心。喷砂机器人可沿墙壁上的运行轨道在喷砂房内移动,在机器人轨架上需设置独立活动架,用来支持垂直伸缩机械臂在喷砂房内的移动。机器人装配的垂直臂和水平臂可指引喷嘴进行喷砂。机器人装备8个轴,无人自动工作,动作灵活,可以伸到工件内部对覆盖难以清理的区域进行有效清理。系统丸料根据具体工件的喷砂要求而定。通过调整喷砂机器人的喷砂角度和距离以及喷砂压力,保证喷砂后的表面可以达到理想的清洁度和粗糙度。

2.2.2车体喷漆系统

每个喷漆室共配备2个三维操作台,室内的两侧各1个,供车辆表面人工喷漆时操作者使用。平台能沿车辆两侧轨道移动、升降及横向伸缩。操作台横向伸出时操作者不需移步即可随着横移。对于不同型号尺寸的车辆,操作台各个方向的运动范围应受控,以免人为误操作碰坏车辆。要有垂直下落控制失灵时的应急控制措施,手动自动两用。

2.3 总组装工艺技术方案

2.3.1车体总装工艺流程

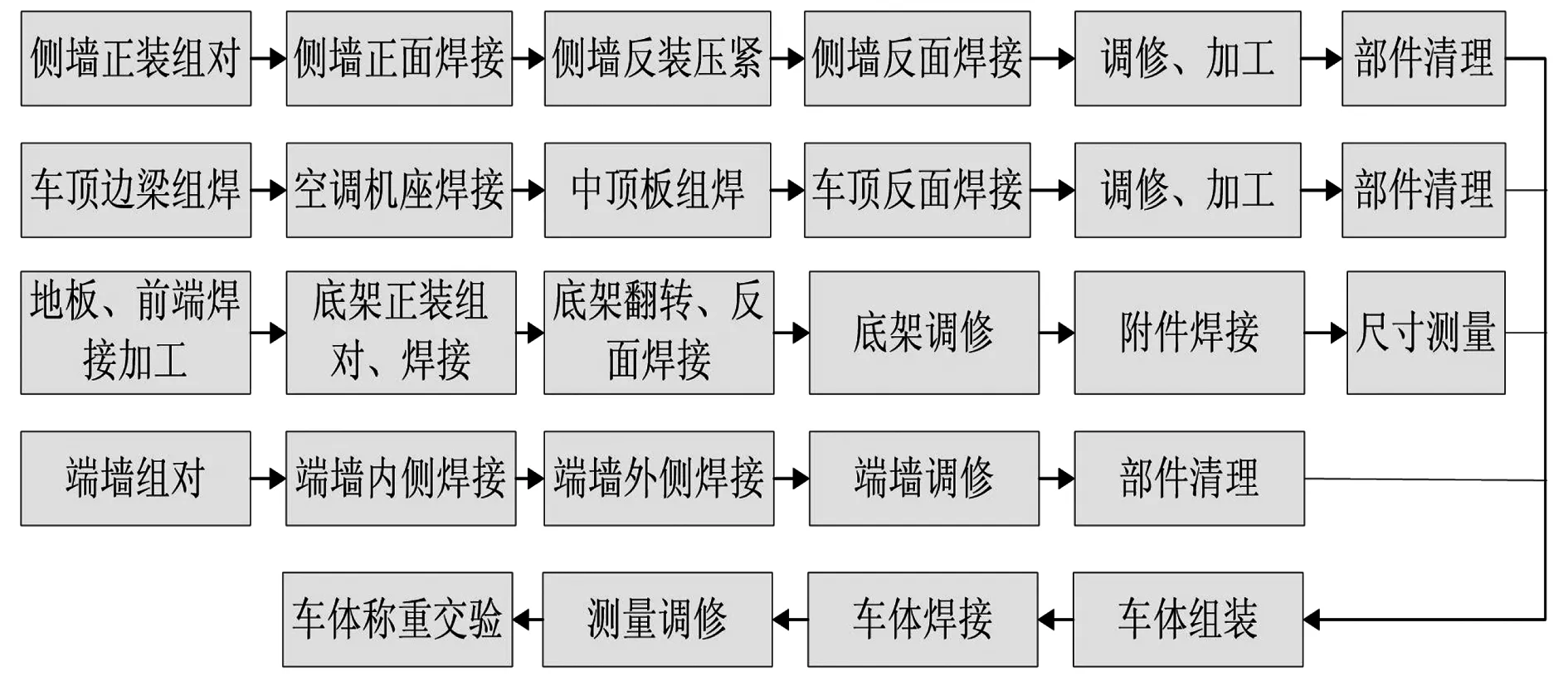

车体总组装主要包括车顶、车底、车内件安装;车顶空调、配线与受电弓设备安装;车下管线支架、制动系统、轴温系统、车门、车窗、风挡、地板、顶板、墙板、扶手、座椅、设备、空调系统等零部件的安装,待组装部件数量多,种类庞杂。其工艺流程如图4所示。

图4 车体总装工艺流程

2.3.2智能化组装工艺技术

(1)车体总组装:总组装车间采用流水台位作业方式组织生产,在工艺上将整车装配划分为若干个工序,分配至各组装台位,根据工序配备专业技术人员,并使其按照规定的工序依次连续地投入到各项工作内容,完成装配工作。此种作业方法具有人员固定、工序固定、节拍化生产、流水化作业的优点,可保证生产的连续性和均衡性,提高生产效率、保证装配质量。同时有利于企业与MES、ERP系统结合,通过每个作业台位的智能终端系统,实现装配现场与中控中心实时双向沟通,及时调配物料,节省现场工作空间。

(2)车体预组装线缆加工:采用全自动线缆加工生产系统(见图5),该系统配置中央控制系统软件,能够智能进行排产和排料,合理统一安排,由操作者确认执行,机器人出料,出料后进行倒线,并将断线分离后放置于输送线上,输送到机器人抓取位后由机器人对线盘进行自动上料。标准盘带有固定的电子标签,用于存储倒线后的线缆线径和长度,并且在系统中有相应的信息流转。倒线配置放线,长度计量,火花检测,收线,通过火花检测出原料断点并提醒断点分离,同时记录线缆长度。将线束经过汇线模,经过切刀、自动胶带缠绕机,直至成圈机,进入成品智能仓储。

图5 线缆自动加工生产线

2.4 转向架系统智能生产工艺

2.4.1转向架构架焊接柔性生产线技术方案

构架的焊接生产包括侧梁、横梁的组装与焊接,构架总成的组装与焊接。构架及侧横梁主要焊缝目前已普遍实现机器人自动焊接,要实现智能生产、建立构架焊接智能生产系统,需重点解决侧梁自动组装、自动打磨等关键瓶颈工序的智能化生产问题。

(1)侧梁自动组装系统:侧梁的组装生产包括盖板、立板、弹簧帽筒及内筋板的组装[2]。侧梁自动组装系统采用自动搬运机器人、悬挂式焊接多功能机器人及组装胎组合完成装配的方案(见图6)。自动搬运机器人采用 6轴悬臂机器人,左右移动通过滑轨实现,其夹持单元根据板材规格尺寸的不同自动更换夹取头。自动焊接多功能机器人选用 8 轴结构,通过高自由度的铰接轴和反应快速的短手臂设计和空心轴中的腕关节连接轴的集成化焊枪连接器设计,在保证相对较大的工作范围的同时,即使对于侧梁内腔某些难以接近的焊缝,也能以最佳焊枪角度完成焊接工作。

图6 侧梁自动组装系统

(2)横梁自动打磨系统:构架横梁焊接后需对焊缝进行打磨,打磨部位主要为纵向梁与横梁钢管及齿轮箱、电机、制动夹钳等吊座与横梁之间的焊缝,焊缝端头的堆角焊需形成圆滑过渡形状。可选用直立安装的6轴机械臂,配合1 台单回转一轴变位机,以最佳角度完成打磨工作。设定接触力,然后在设定时间里,逐渐过渡到设定打磨力[3]。

(3)自动物流:焊接生产线板材供应由AGV智能运输从立体料库运送至生产线组装工位,生产线内焊接工装及工件的自动运输由RGV智能运输车、线边料架及智能立体库完成。

2.4.2构架FMS智能加工系统

构架FMS柔性智能加工系统由加工系统、物流系统和控制管理系统组成。加工系统由若干台数控龙门加工中心组成,采用全封闭的三轴联动数控系统,可实现构架上各种面及孔的钻、铣加工。物流系统由物料传输及存储装置构成,传输装置具备上料工位、缓存工位及下料工位。采用RGV自动运输车完成构架的传输,在加工机床和托盘缓冲站之间进行物料搬运作业。控制与管理系统负责整条线的协调工作,具备产品分析、生产调度、系统管理、质量控制、数据管理和网络通讯的能力,将构架的加工系统、物流系统和控制管理系统有机结合组成FMS柔性智能加工系统,实现构架的自动输送、快速装卡及自动加工。

2.4.3轮对智能化生产线

轮对智能化生产线采用全自动物流系统(见图7),车轴和车轮的加工、检测、喷涂、轮对压装、轴承压装均全自动完成,齿轮箱组装、轴箱组装生产线采用半自动化方式,利用智能拧紧工具,配合智能化流水线,实现按节拍流水作业。除智能加工设备,加工组装自动化的一个重要特点就是实现智能物流,利用桁架式抓取机械手、AGV智能运输车、带式输送机构等自动化物流和智能柔性输送设备,实现部件在加工、检测、喷涂、存放、安装、组装等物流环节的自动化。

图7 轮对智能化生产线

3 智能工厂建设

智能生产是智能工厂建设的主体部分,在基本解决各生产子系统智能化生产问题的基础上建设智能工厂。打造智能工厂需要实现如下几个方面的内容:制造MES、数字工艺平台、物流仓储配送系统、质量QMIS系统、计划排产系统、设备管理。

智能工厂的总体架构解决方案,主要涵盖智能设计、智能经营、智能生产,大数据平台,通过对工业网络、物联网、信息物理系统的建设应用,实现数据集成、系统集成,使得设计、经营、生产制造各个环节互联互通。

智能工厂能够实现客户需求、产品设计、工艺、采购、制造、物流、售后整个价值链的高度集成,打破产品设计和制造之间的“鸿沟”,实现产品生命周期中的设计、制造、装配、物流等各个环节的协同,缩短产品研发设计周期,降低设计到生产制造之间的不确定性,提高制造过程的效率,降低产品成本,实现对产品整个生命周期系统高效的管理。

4 结束语

通过对高速列车制造系统车体、表面处理、总组装、转向架系统构架焊接制造、轮对加工组装等主要生产车间智能化生产工艺技术研究,打造智能工厂,进一步建立智能生态系统,可有效解决高速列车整车制造企业资产效率、质量、成本等问题,最终将加快市场响应速度,扩大市场份额,提高利润率与产品质量。同时高速列车处于行业技术的最前沿,其智能化生产技术的实现对其他轨道车辆的智能制造也有一定的借鉴意义。