高压电缆缓冲层缺陷数字X 射线无损检测技术研究

刘三伟,段肖力,黎刚,谢亿,黄福勇

(国网湖南省电力有限公司电力科学研究院,湖南长沙410007)

0 引言

随着城市化的不断推进, 城市电网电缆化率持续攀升, 电缆设备规模快速增长。据悉, 国家电网有限公司110 kV 及以上电压等级电缆规模每年以超过 10% 的速度增长, 截至目前, 规模已达9.4 万 km。

在运电缆由于带缺陷运行经常引起电缆击穿等事故, 电缆缺陷给电缆安全运维工作带来了很大的安全风险[1-2]。当电缆发生故障, 一般采用电桥法[3]或者脉冲法[4-5]对电缆故障进行初步查找后,可以初步确定故障的范围;为精确进一步确定故障点的位置, 还需要运维人员采用其他设备进行故障点的精确定位[6-7]。目前, 精确定位的方式有电缆短路速查法、声磁同步法和跨步电压法[8-11]。

以上电缆故障的查找方法都是针对电缆故障已经发生的故障点精准定位, 目前还缺乏有效的电缆故障隐患在线检测方法。

及时有效地发现电缆缺陷, 采取合理的措施对缺陷进行治理, 是保障电缆安全运维的重要工作。因此, 针对电缆缓冲层隐患在线检测问题, 提出采用数字X 射线无损检测分析方法来实现电缆缓冲层缺陷无损检测。

1 数字X 射线无损检测技术

1.1 数字X 射线无损检测技术原理

X 射线成像基本原理如图1 所示。不同能量的X 射线穿透被检物质的能力也不同。理论和实验研究表明, 窄束、单能X 射线透过一层均匀厚度的物质时, 射线强度按指数规律衰减, 入射强度随穿透物体的厚度增加而衰减, 即:

式中,I0为入射射线束的强度;I为透射物质后射线束的强度;x为物质的厚度;ρ为线衰减系数,cm-1;μ表示单位时间内X 射线通过单位长度物质的衰减指数。

图1 X 射线成像基本原理

1.2 数字X 射线无损检测技术应用优势

数字X 射线无损检测在电缆缺陷检测工作中,具有以下的应用优势:

1) 在线无损检测。利用数字X 射线检测技术, 可以实时对电缆故障隐患进行检测排查, 不需要停电, 对电缆运行无影响。

2) 可靠性高。数字X 射线无损检测技术是非电气方法的检测, 利用数字X 射线强大的穿透力,在物质检测中, 可以通过检测结果灰度值的不同将电缆导体、电缆绝缘、电缆护套和电缆隐患点进行区分, 从而准确快速分辨出故障隐患点[12]。

3) 操作简便。现有的X 射线无损检测设备已经做到了小型化、便捷化[13], 可以方便地将设备带到现场进行检测作业, 操作原理简单, 运维人员很容易掌握使用方法, 现场使用十分方便[14]。

4) 应用范围广。采用X 射线无损检测, 可以方便地对各电压等级、各种故障类型下的电缆故障隐患点进行检测, 具有广泛的适用性[15]。

1.3 数字X 射线无损检测技术应用关键

电压直接决定X 射线的穿透力, 电压越高, X射线的质越硬, 在电缆中的衰减系数越小, 穿透的厚度也就越大, 但是从射线成像的灵敏度考虑, 在保证穿透力的前提下, X 射线的能量越低, 其对比度越高, 灵敏度越高。

特别,若ai=0,bi=+∞,则C={x∈Rn:xi≥0}。对∀u∈Rn,PC(u)=(max(xi,0))i。

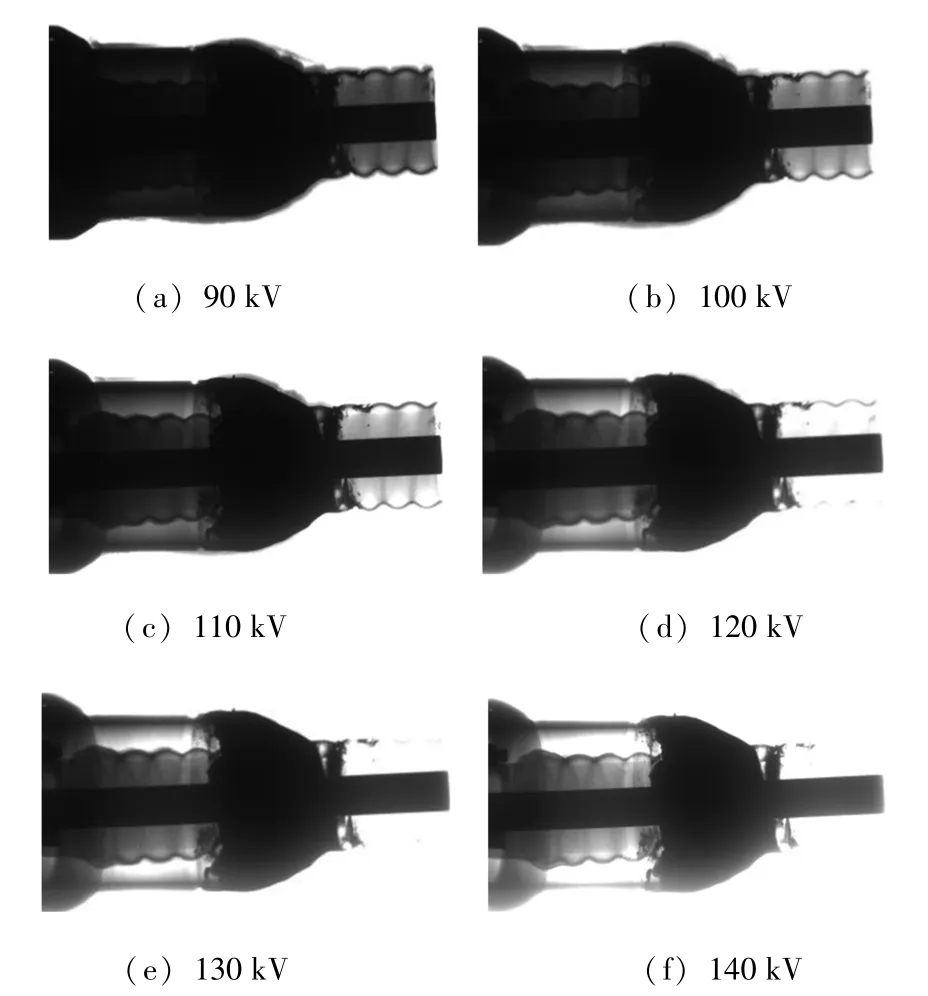

由于不同电压等级的电缆结构上的差异, 在使用X 射线无损检测技术时, 选取合适的管电压、管电流参数是获得高质量检测图像的关键。选取某110 kV 变电站内110 kV 电缆终端为对象进行系列试验, 参照 《电气设备X 射线数字成像检测与诊断》 及相关标准, 以电压参数为例, 试验电压从90 kV 至 140 kV 增加, 每 10 kV 作一次试验, 管电流恒定为3 mA, 焦距恒定为1.3 m。

图2 给出了不同电压条件下该110 kV 电缆接头内铜导体的成像图, 结果表明, 110 kV电压试验条件下的对比度最高。

图2 不同电压试验条件下铜导体的成像图

2 故障案例分析

2.1 电缆故障情况介绍

2020 年 3 月 19 日, 某 110 kV 电缆线路差动保护动作跳闸, 故障相为B 相, 故障电流51.599 A,TA 变比600/5, 保护测距0.258 km, 无负荷损失。

故障巡视发现距离220 kV 变电站600 m 处电缆B 相本体击穿, 本体外护层约1.2 m 有明显灼烧痕迹, 灼烧中间部位有明显击穿小孔, 查找全线其他部位未发现异常, 如图3、4 所示。

图3 电缆护层绝缘灼烧痕迹

图4 电缆本体击穿点

通过对护套的检查, 发现烧损部位均集中在铝护套波谷位置, 呈明显非圆周性烧损, 如图 5所示。

故障分析表明, 该次故障原因为电缆外半导电层与金属护套的间隙过大, 铝护套对外半导电层放电, 造成外半导电层和主绝缘表面被灼伤, 半导电层产生贯穿性损伤, 带隐患运行后导致主绝缘发生击穿, 引起线路跳闸。

2.2 电缆故障隐患特征分析

为了深入分析故障的原因, 对故障处电缆进行了解剖, 发现该故障电缆本体绝缘外屏蔽层、缓冲层、金属护层有不连续的白色烧蚀痕迹, 部分烧蚀痕迹已接近贯穿损伤外屏蔽层, 如图6、7 所示。

图6 半导电缓冲带隐患点

图7 半导电层隐患点

2.3 电缆故障隐患X 射线检测分析

针对本次电缆故障, 将隐患点所在电缆截段取样, 采用X 射线无损检测技术对隐患点进行检测分析。

表1 电缆故障隐患X 射线检测参数

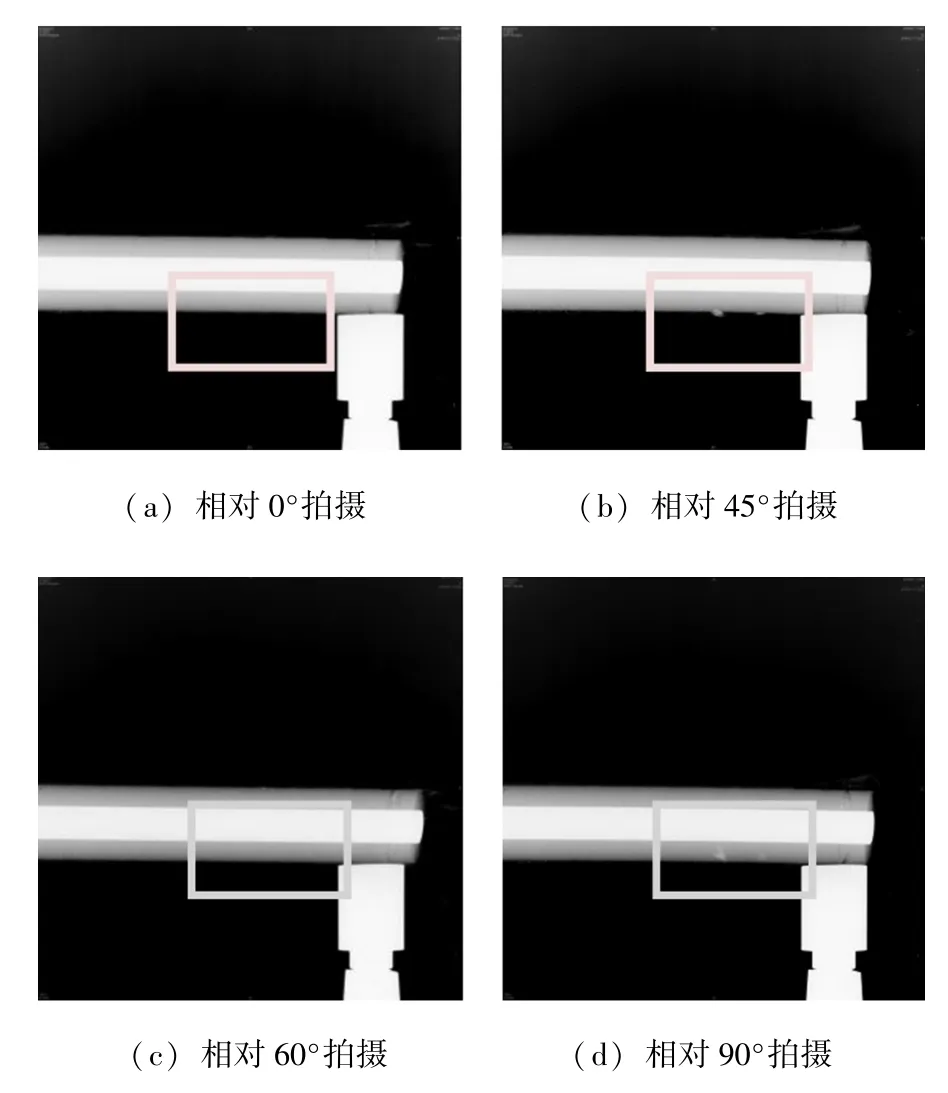

试验发现, 入射X 光射线与电缆缺陷所在切面的相对角度也是影响检测结果的重要参数。从不同角度入射的检测结果, 如图8 所示。

图8 不同入射角度X 射线检测图像

图8 是电缆缆芯的X 射线检测图像, 中间白色发亮的部分 (灰度值较低) 为电缆导体, 外圈较白部分为电缆主绝缘 (灰度值较高), 故障隐患点在主绝缘的下端部分。电缆导体是铜质金属, 对X 射线吸收能力最强, 在平板探测器上显示的灰度值最低;电缆主绝缘是交联聚乙烯, 对X 射线吸收能力最低, 平板探测器上显示的灰度值最高;隐患点处由于化学等原因的腐蚀后产生的粉末中含少量金属, 对X 射线吸收能力在导体和绝缘之间。因此, X 射线检测后能清晰地区分、电缆导体、主绝缘与隐患点。试验表明, 从45°角入射可以获得较为清晰的分辨效果。

为还原电缆真实结构, 将铝护套嵌套于电缆缆芯外部, 如图9 所示。

图9 故障电缆X 射线检测图像

由图9 可知, 电缆铝护套可以在检测图中清楚地辨别。一方面, 虽然铝护套的存在对隐患点的检测具有较强的干扰作用, 但是依旧可以通过设置合理的曝光参数, 对故障隐患点进行检测识别。另一方面, 受试验所用设备性能限制, 未能得到更清晰的检测结果, 不过可以通过改善数字X 射线设备性能来弥补, 如采用分辨率更高的平板探测器, 可以提高检测结果的清晰度和准确性。

3 结语

通过分析数字X 射线无损检测技术的应用特点, 针对110 kV 电缆故障案例, 利用数字X 射线无损检测技术对电缆缺陷进行了检测和分析, 得到了以下结论:

1) 数字X 射线无损检测技术可以很好地实现对电缆故障隐患点的检测和排查;

2) 数字X 射线无损检测技术必须设置合理的管电压、管电流、曝光时间等参数, 才能取得较好的检测效果;

3) 入射X 光射线与电缆缺陷所在切面的相对角度也是影响检测结果的重要参数, 在实际检测过程中, 需要多角度调整拍摄方向, 实现对故障隐患点的检测和排查;

4) 电缆铝护套对隐患点检测识别具有一定的干扰作用, 可以通过改善数字X 射线设备性能,如采用分辨率更高的平板探测器, 提高检测结果的清晰度和准确性。

数字X 射线无损检测技术在多行业已得到了广泛的应用, 具有良好的实践基础。将X 射线无损检测技术应用在电缆隐患检测排查工作中, 可以填补电缆隐患无损检测技术的空白。试验表明, 采用数字X 射线无损检测方法能够有效地对电缆缺陷进行识别检测, 因此推荐将X 射线无损检测技术应用于电缆缺陷的快速精准查找和定位。