基于PLC 的立体车库控制设计

游珍珍

(湖南科技学院 电子与信息工程学院,湖南 永州 425199)

随着人民生活水平的不断提高,私家车的数量日渐增长,随之而来的就是停车位难以满足现有车辆的停车[1]。如何解决这一问题?目前有两种方法:第一,开放部分单位停车场,但这种方法似乎并不能完全解决停车难的问题;第二,利用现有停车场资源,很多地下车库空间没有利用,可以有效利用其空间资源,设计立体车库停车场[2],在原有的一层停车场上构建多层停车场,这种立体车库,不用额外占地建造,使用非常方便,控制简单,可以有效缓解停车难这一城市难题[3]。

21 世纪,随着科技的进步,人民的生活水平不断上升,人们拥有私家车的数量逐渐增多,我国通过引进以及借鉴欧美和日本的立体车库先进技术,并结合自己的自主研发成果,开始大规模增加立体车库的制造与使用。目前我国约有100 家企业进行立体车库设备的研究、设计与制造[4]。我国制定的《2017 特种设备目录》规定了立体车库的类别包括:升降横移类立体停车库、垂直循环类立体停车库、水平循环类立体停车库、多层循环类立体停车库、平面移动类立体停车库、堆垛类立体停车库、垂直升降类立体车库、简易升降类立体停车库、汽车专用升降机等[5-6]。虽然立体车库行业发展迅速,但城市汽车增长的数量远大于停车位数量的增长,因此,立体车库仍有极大的发展空间。

本文从立体车库的结构、工作原理和控制等方面设计了一种2 层立体车库,将PLC 作为立体车库控制的大脑,使得立体车库控制更加稳定、可靠。

1 立体车库总体方案设计

1.1 立体车库的结构

由于升降横移式立体车库具有复杂的机械结构,因此可以存放更多的车辆[7]。本文设计的立体车库包括车库主体框架、升降机构、平移机构、保护机构等。为了更加准确可靠地进行升降横移,还需要采用PLC 作为立体车库的控制器[8],能够精准控制车辆的上升下降以及左右移动。此外,为了保证车辆安全,还配备有速度传感器、车辆长度检测装置、防坠落报警装置等。

升降横移式的立体车库由于受框架结构复杂度以及存取车辆时间的限制,立体车库通常以 2∼3层居多[9]。立体车库能够提供的总车位数量P 与立体车库的层数、列数关系为:P=XY-(X-1)[10]。式中X 表示立体车库的层数,Y 为立体车库的列数。

1.2 立体车库工作原理

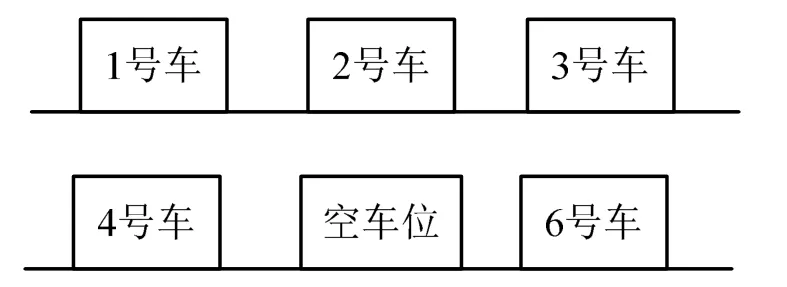

本文设计一个2 层升降横移式立体车库,第2层只能进行下降动作,第1 层只能进行平移动作。本设计的车库包含1 个空车位,该空车位是为了给其他车辆进出车库时上升和下降的通道。当第1 层的车位进行存取时,其他车位的车辆不需移动,可以直接进行存车和取车[11]。本设计的立体车库构造图如图1 所示,实际每一层的车位可以增加。

图1 立体车库构造示意图

当第2 层的车位需要存取车时,先判断第1 层平面车位是不是有车,如果有车需要先左移或者右移到空车位,随后下降到达下层;如果下层没有车,可控制该车位车辆下降,进行存车或取车处理,存取车完毕后回到起始位置。

2 立体车库控制系统设计

2.1 元器件选型

立体车库的控制系统可以采用单片机、PLC 和继电器控制等。继电器控制接线复杂,而且控制要求不易改变;采用单片机控制抗干扰能力差、故障率高、不易扩展;PLC 通过输入输出端口获取信号,可进行模块化扩展,编程简单易懂,抗干扰能力强,稳定可靠。本设计采用西门子 S7-200PLC 中的CPU226 进行控制,其可用的输入点数是24 点,输出点数是16 点。针对本设计的控制要求,CPU226型的PLC 输入输出点数能够满足需求。

2.2 控制系统设计

2.2.1 I/O 分配

本设计中,第2 层车位可以进行升降移动,不能进行左右方位的移动,当需要进行上层车位的车辆存取时,需要先将第1 层车位左右移动腾出空车位,便于第2 层车位进行移动,根据本设计的2 层立体车库的控制要求,进行PLC 的输入输出点的分配,如表1 所示。

表1 I/O 分配

从表1 可以看出,本设计需要输入点23 个,输出点14 个,西门子S7-200PLC 中的CPU226 型的输入输出点能够满足本设计的需要,按照表1 给出的输入输出点与 PLC 内部的输入输出继电器一一对应连接。

2.2.2 控制程序流程设计

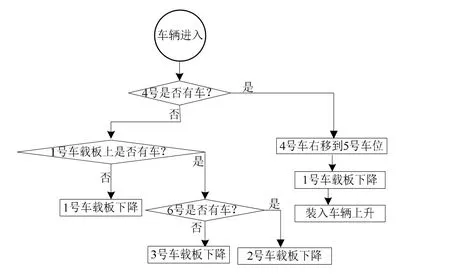

本立体车库控制系统对第1 层的车辆可以直接进行存取车,不需要升降,对于第2 层的车辆,当其下层没有车可以直接下降,当其下层有车时,先移动下层车辆后再将第2 层车辆进行下降操作。

以需要存入上层车位为例,设计存车的流程图如图2 所示。

图2 存车流程图

以需要取出上层车辆为例,设计取车的流程图如图3 所示。

图3 取车流程图

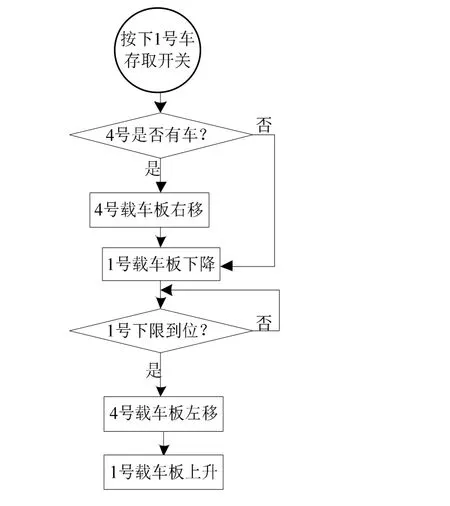

2.2.3 梯形图设计

本设计采用 STEP7-Microwin SP9 软件编写 2层立体车库控制梯形图设计,其中,主程序包括程序启动、停止、报警等,主程序的梯形图设计如图4 所示。

图4 主程序梯形图

图4(续)

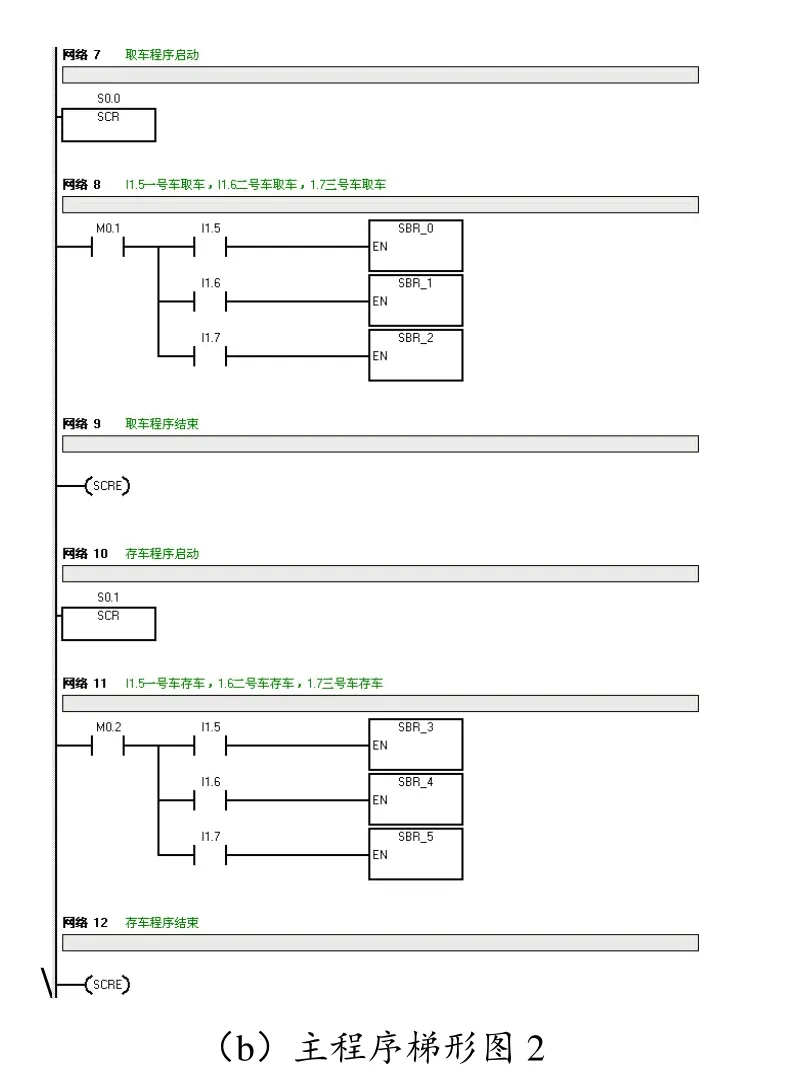

以1 号车位需要取车为例,1 号车防坠电磁阀松开,若4 号车位有车,则将4 号车位车辆右移到5 号空车位,若4 号车位无车,则将1 号载车板下降,下降到位后,1 号车开出,随即1 号载车板上升,上升到位后,4 号车位回到起始位置,完成上层1 号车位的取车流程,其梯形图设计如图5 所示。立体车库中其他车位的存取车流程可以根据图2 和图3 所示控制流程进行设计,此处不再一一赘述。

图5 1 号取车梯形图

2.3 存取车策略

为了提高本设计立体车库的市场竞争力及经济效益,本文研究如何减少存取车时间的策略,目前市面上的立体车库存取车主要由 PLC 控制升降机构、平移机构和搬运器来实现,采用的存取车策略主要有原地待命策略、取车优先策略、存车优先策略和混合交叉策略。

2.3.1 根据时间段进行存取策略优化分配

以上4 种常见的存取车策略各有优劣,根据对某停车场的调研发现,一天当中在上班时间和晚上吃饭时间是存车高峰,下班时间是取车高峰,其他时间是存取车相当,因此,为了达到本设计的立体车库存取策略最优的目的,7:30—9:30,13:30—15:00,18:30—19:30 为存车高峰期,采用存车优先策略为主策略,并采用混合交叉策略为次策略,而在 11:00—12:30,16:30—18:00 取车高峰期采用取车优先策略为主策略,混合交叉策略为次策略,其他存取相当的时间段,采用混合交叉策略为主策略,原地待命策略为次策略,这样可以使整个搬运系统的服务时间减少以及提高整个车库的停车效率。

2.3.2 存取策略数学模型的建立

为了完成对几种存取策略数学模型的建立,需要设置几个参数:X 为本设计车库的层数,Y 为本设计车库的列数,T 为用户完成一次存取车过程的时间,TU为升降机上升一层的运行时间,TD为升降机下降一层的运行时间,TH为横向移动一个车位所需的时间,T1为搬运器将待停车辆搬到存车位的时间,T2为搬运器回到初始位置所需的时间。

(1)原地待命策略

(2)存车优先策略

(3)取车优先策略

2.4 存取策略对比

当存车多于取车时,混合交叉策略是当2 号车位存完车后直接去到3 号车位进行取车操作,在4号车位存完车过后直接去到 5 号车位进行取车操作,这样取车操作可以节省很多时间,取车只需要在存车后完成横向移动一个车位即可完成取车,可以节约取车所需的时间。而当取车多于存车时,假设3 号和5 号作为用户存车的车位,若用户准备存3 号车位,则需在2 号车位上的车辆完成取车操作后再进行3 号车位的存车,若用户准备存5 号车位,则需要在4 号车位的车辆完成取车操作后再进行5号车位的存车动作。选取 10 个车位的存取情况作为样本,假设 TU=5 s,TD=4 s,TH=6s,T1+T2=15 s,X=2,Y=5,以存车多于取车的情况为例,例如存8辆车取2 辆车,采用混合交叉策略取2 次车只需要在存车后完成横向移动车位即可完成取车,可以节约取车所需的时间,10 个车位完成存取所需的总时间自然是最少的。由式(1)至式(3)分别得到“原地待命策略”“存车优先策略”“取车优先策略”用户完成一次存取车时间为50 s,60 s 和66 s。以上4 种策略 10 个车位存取实际测量的总时间和平均时间见表2。

表2 存取策略对比

从表2 可以看出,采用混合交叉策略所需时间最少。同理,当取车多于存车的情况时,采用混合交叉策略存车所花的时间也只是完成横向移动车位即可,可以节约存车的时间,以上4 种策略所需平均存取车时间对比,也是采用混合交叉策略所需时间最少。从以上数据表明,采用混合交叉策略节省了时间,提高了存取车效率。

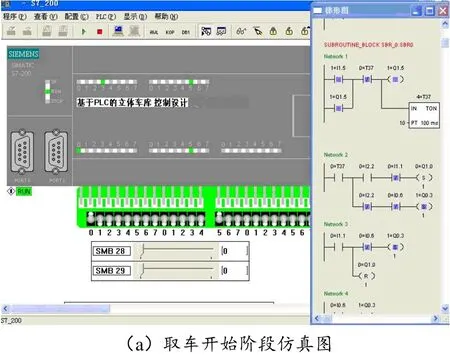

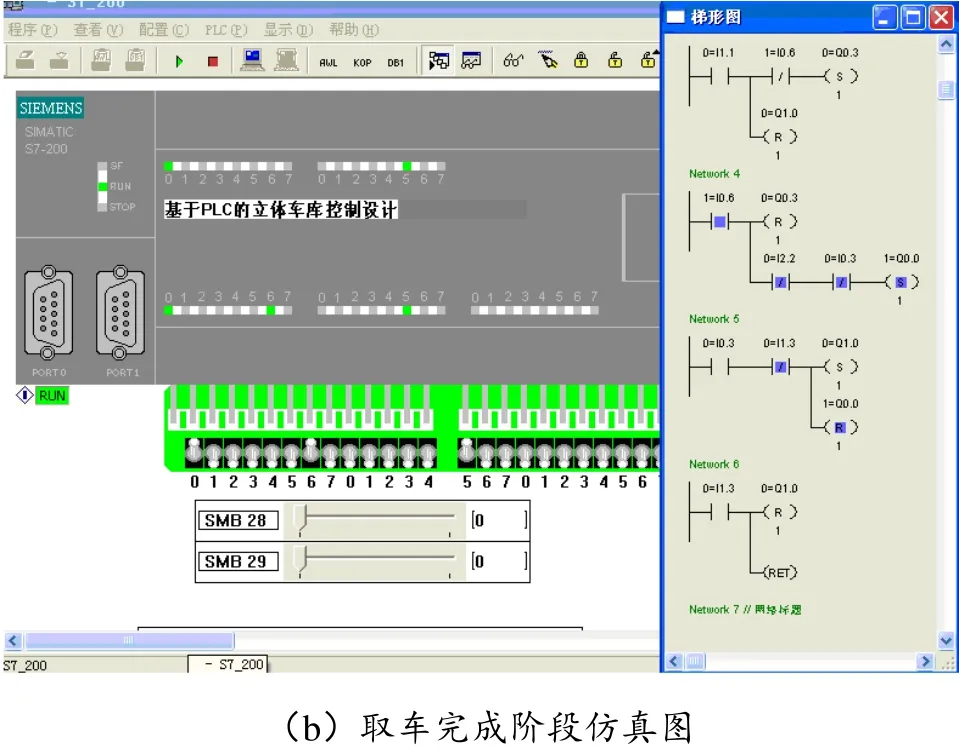

3 系统仿真

为了验证设计的正确性,本设计的梯形图程序通过S7-200 仿真器V2.0 进行仿真调试。梯形图程序设计完成后,需要将设计程序导出为后缀名为awl 的文件,再在仿真软件中载入这个设计程序才能进行仿真。

以1 号车取车仿真为例,当用户需要取车时,可以在仿真软件中模拟按键 I1.5,即可开始调用 1号车取车子程序,进入取车流程。开始取车后,输出线圈Q0.3 通电,1 号载车板下降,下降到下限位时,开始取车。取车完成后,输出线圈Q0.0 通电,1 号车位进行上升操作,当上升到1 号位上限位时,取车流程结束。图6所示是1号车取车的仿真结果图。

从图6(a)的仿真结果可以看出,当用户需要取出车辆时,Q0.3 对应的1 号位下行线圈指示灯点亮,说明1 号载车板下降,开始进行取车操作;从图6(b)的仿真结果可以看出,当取车完成时,对应1 号位上行的线圈指示灯点亮,车库中1 号载车板恢复到原来的位置,完成取车操作,验证了设计的正确性。

图6 1 号车取车仿真图

图6(续)

4 结语

本文通过 PLC 设计了一个两层立体车库的车辆存取车控制系统,该两层立体车库系统结构紧凑,安装使用方便,采用多种防护措施,安全程度高,采用PLC 控制系统运行可靠,通过该立体车库的控制思路,可以改造现有车库,占地面积小,建设费用低,能有效缓解停车难的问题,受到市场和用户的好评。该设计在液压系统方面可做进一步研究,使得立体车库运行时更加平稳,噪声更低。