基于放电检测和机器视觉技术的火花塞缺陷检测系统

刘春成, 徐 琳, 张 坤

(江苏大学 机械工程学院, 江苏 镇江 212013)

火花塞作为汽车的“心脏起搏器”,直接影响到汽车运行的平稳以及油耗.火花塞将点火线圈产生的超高电压引入发动机气缸,促使自身电极放电,产生火花,进而点燃发动机内的汽油、柴油等和空气的混合物,为发动机提供动力[1].但是火花塞存在缺陷将会导致点火不良、发动机抖动,引起严重的安全隐患.目前国内外对火花塞的检测主要通过人眼目测为主,观看内部陶瓷端面是否出现裂纹、孔洞等人为影响因素大,且容易造成人眼疲劳,从而出现漏检、误检等情况,不符合生产自动化、工业化的应用需求,检测方法也没有具体规范.

随着缺陷检测技术的蓬勃发展,越来越多的检测算法应用于相关陶瓷件的缺陷检测上.文献[2]采用超声波检测法对航天飞行器上的多孔陶瓷纤维隔热材料进行空气耦合检测试验,该方法能够非常有效地检测出试样缺陷.文献[3]提出了1种基于非下采样的Shearlet变换的机器视觉检测方法.文献[4]提出了1种基于热图像序列重建与一阶差分处理相结合的新方法,利用脉冲红外热像仪对4种不同尺寸的缺陷进行了检测,提高了缺陷检测的能力.文献[5]根据电容器局部放电检测的特点和要求, 研制了1种新型的高频电流测量方法, 采用各种抗干扰手段进行局部放电检测.文献[6]利用热成像技术对复合材料进行无损检测.文献[7]采用空气耦合传感器(ACTS),计算了2个输入频率之和极差值处的超声调制分量间的谱相关,对不同输入频率组合下的谱相关进行离群值分析,实现裂纹自动诊断.但是火花塞结构复杂,陶瓷件存在于火花塞内部,这些检测方法不能直接对其进行检测,无法满足检测要求.此外,文献[8]提出了1种面向火花塞端面的缺陷检测算法,提取火花塞放电圆环位置,进行缺陷特征提取,但是存在算法计算量大、检测过程缓慢等缺点.文献[9]利用电压加载下点火针是否出现放电火花,设计了1套火花塞检测系统,但是该系统存在着极高的安全隐患,无法对加载电压进行检测,并且无法确认火花塞的正确放电位置.

针对上述几种方法对汽车火花塞检测存在适应性不足等问题,笔者设计1种结合放电检测技术与机器视觉技术[10-19]的火花塞缺陷检测系统,能够对输出的电压进行检测与图像处理判断,为今后的汽车火花塞以及相关工业产品的检测提供新的思路与方法.

1 检测原理及系统设计

1.1 检测原理

火花塞由绝缘陶磁体和金属电极组成.在高电压加载下,由于陶瓷绝缘性高于空气,因而电压会击穿火花塞中心电极和侧电极之间的空气,产生放电现象.如火花塞陶瓷绝缘体上存在裂纹,裂纹之间为空气.由于空气绝缘性小于陶瓷体,且裂纹之间的空气距离远远小于火花塞中心电极与侧电极之间的空气距离,则火花塞陶瓷件绝缘体裂纹之间的空气为绝缘性能最低处.在放电的电压下,火花塞陶瓷绝缘体裂纹处空气会被电压击穿而放电,火花塞中心电极和侧电极之间将不会出现放电现象.具体放电原理如图1所示.通过对火花塞放电位置进行数据分析,得出放电火花的具体流经信息,从而判定火花塞是否存在缺陷.

1.2 检测系统设计

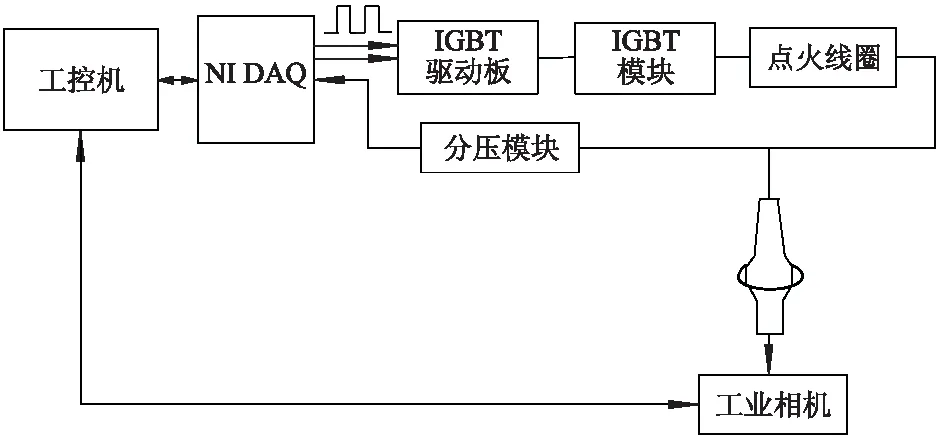

该系统主要由放电部分与机器视觉部分组成.放电部分包括NI DAQ数据采集卡、IGBT驱动板、IGBT模块、点火线圈及分压模块.NI DAQ数据采集卡作为点火线圈的信号触发源,能够对电路中输出电压进行检测;根据脉宽调制原理可知,IGBT驱动板和IGBT模块为点火线圈开关;由电磁感应原理可知,点火线圈能够输出系统所需电压.机器视觉部分由工业相机和工控机组成,负责对放电火花的拍摄以及位置信息的判定.检测系统的组成见图2.

图2 检测系统组成示意图

2 试验与分析

2.1 电压放电试验

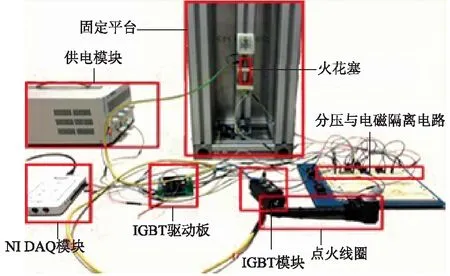

通过在工控机上进行软件编程,控制NI DAQ数据采集卡产生PWM信号,PWM信号经过IGBT驱动板被其调节,从而有足够能量去驱动IGBT模块.IGBT模块触发点火线圈的栅极,产生极高的脉冲电压,电压作用于火花塞的表面和分压模块.火花塞会在其绝缘性能最小处被击穿,产生放电火花.图3为高压放电模块.

图3 高压放电模块

如图3所示搭建系统所需的高压放电模块,通过控制NI DAQ数据采集卡输出脉冲信号,根据电磁感应原理可知,点火线圈对火花塞施加脉冲电压.为了确保脉冲电压能够达到火花塞的放电要求,需要对整个放电回路进行电路检测.

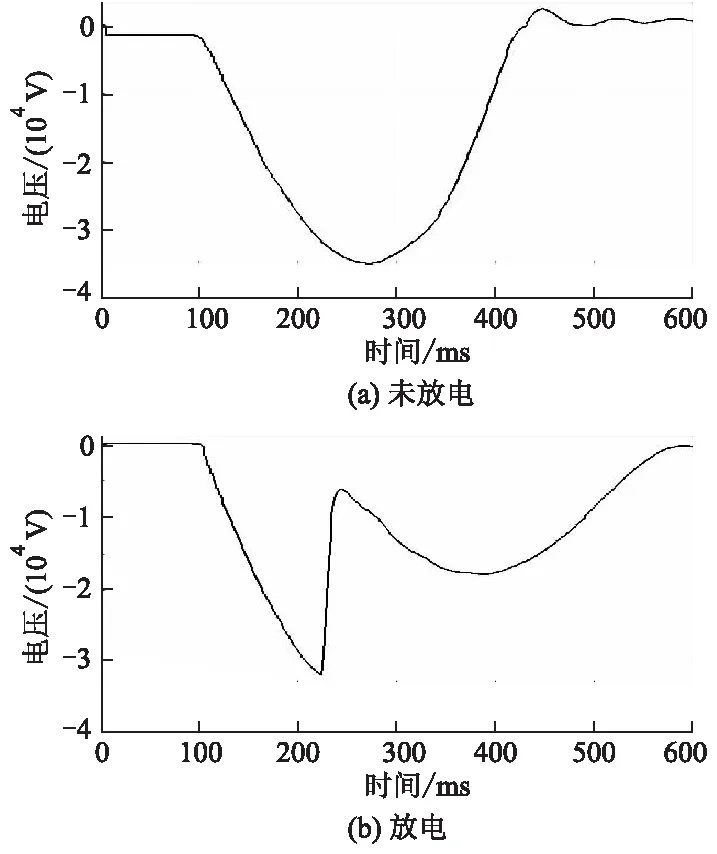

点火线圈虽然可以正常工作,却不能保证释放的电压一定能够达到火花塞点火放电要求.如果火花塞不进行放电,在火花塞中心电极区域就采集不到“缺陷”,从而造成检测算法的误判.点火线圈输出电压检测结果如图4所示.图4a中,点火线圈输出了负电压,但是整个电路的回路依旧未导通,火花塞属于未放电状态;图4b中,点火线圈输出电压瞬间,火花塞成功放电,电路导通构成整个放电回路.理想状态为整个电路的电压应该在放电结束后回归于0,然而观察图4b可知,结束放电后,电压并未瞬间回归0.这主要是由于电路中存在着非线性元件,部分电磁能量储存于其电感线圈中,需要1个阻尼衰减过程.

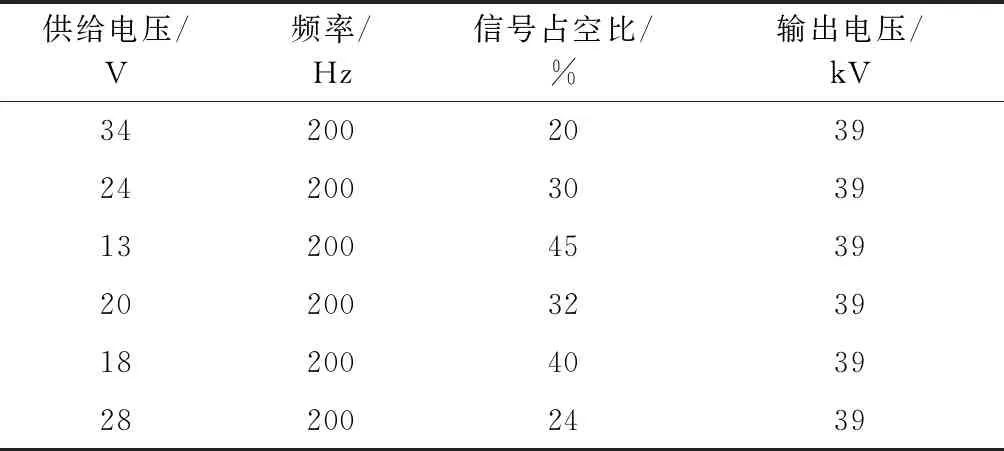

分析整个系统的工作原理可知,放电电压的大小与PWM信号有关,为了对其进行验证,给点火线圈提供不同的供给电压,改变PWM信号占空比,测量输出电压的大小.

图4 点火线圈输出电压-时间曲线

电压放电试验检测结果如表1所示.由表1可知,在频率一定的情况下,可以通过更改PWM信号的占空比达到控制输出电压大小的要求.

表1 电压放电试验检测结果

2.2 边缘检测与圆心定位试验

图5为火花塞放电模型.由火花塞工作原理可知: 电压加载下,对于存在缺陷的火花塞,放电火花不经过中心电极,仅出现在侧面缺陷处,见图5a;没有缺陷的火花塞,电压击穿中心电极和侧电极之间的空气,放电火花流经中心电极,见图5b.

图5 火花塞放电模型

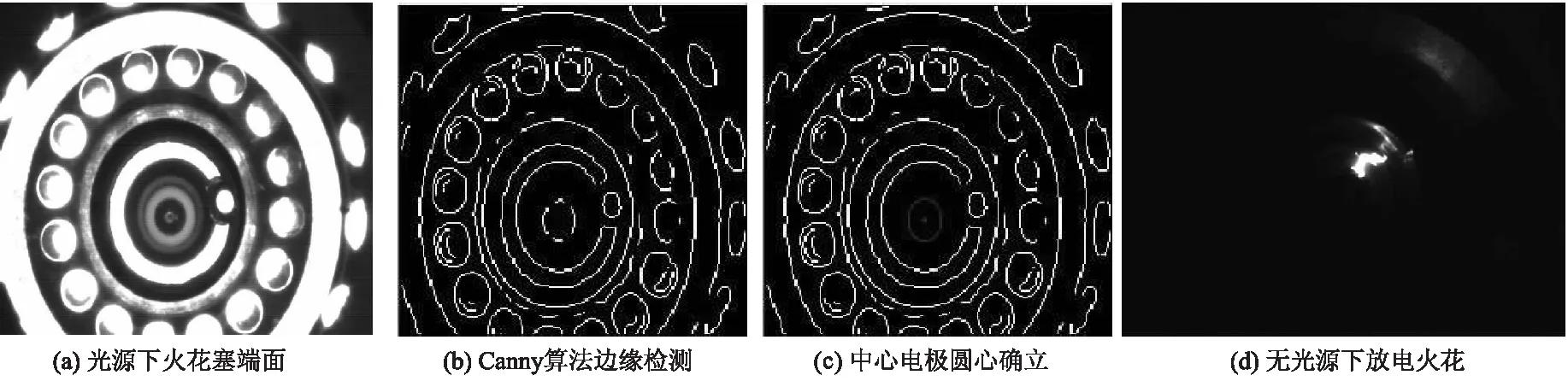

整个系统的判定标准由最终得到的放电火花位置路径决定,为了得到最终的显示结果,首先需要确定火花塞图像的边缘信息.对目前常用的边缘算法进行试验效果分析,试验结果如图6所示.

图6 火花塞边缘检测效果

通过归纳分析可知: Roberts算法定位比较精确,但是对噪声比较敏感;Sobel算法计算简单,速度快,但是计算方向单一,对复杂纹理的处理显得乏力;Prewitt算法对噪声有抑制作用,但是对像素进行加权平均相当于对图像的低通滤波,对边缘的定位不如Roberts算法;Log算法去除噪声好,细节损失大,边缘精度较低;Canny算法定位性能好,对单一边缘仅有唯一响应,本次检测效果最为理想化.最终选用Canny算法作为系统的边缘检测方法.

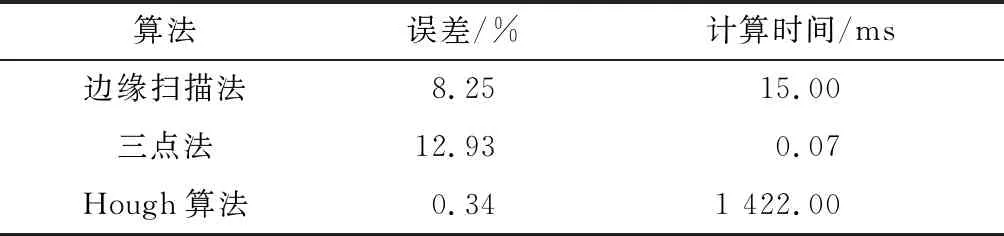

在捕捉的图像中,圆心的位置即是中心电极所在处,圆心位置的确定是本系统能否正确判断火花塞存在缺陷与否的关键所在.设计试验中,依次利用边缘扫描法、三点法和Hough算法对标准圆进行圆心定位,试验结果如表2所示.

表2 不同圆心定位算法的误差和计算时间

由表2可知:三点法的用时最少,检测速度最快,但是误差较大;Hough算法虽然用时较多,但是精度较高.综合本次试验圆心位置的重要性,最终选用Hough算法来确定系统圆心位置.进而将火花塞放置在检测工位,打开光源,利用工业相机抓拍1张未进行电压加载的火花塞原始图片.火花塞缺陷判定流程图如图7所示.

在工控机中,利用Matlab软件对抓拍的火花塞端面进行处理.为了凸显目标图像的轮廓,首先将原始图像进行二值化.利用试验效果最好的Canny算法实现边缘检测,确定火花塞的边缘信息.继而通过编写程序,利用Hough算法确定火花塞中心电极圆心(a,b)与半径r的坐标信息.保留检测到的边缘信息与圆心信息,关闭光源,对火花塞进行电压加载.火花塞在电压加载下进行放电,产生放电火花,将放电火花坐标信息(xi,yi)代入之前检测的圆信息中.如满足关系xi2+yi2≤r2,则放电火花存在于火花塞的中心电极与侧电极之间,火花塞完好;否则判定火花塞存在缺陷.火花塞检测效果如图8所示.

图7 火花塞缺陷判定流程图

由图8的实时检测效果发现,检测系统可以确定火花塞的坐标信息,并成功捕捉到放电火花.为了进一步验证整个检测系统的可靠性,选取了30个火花塞进行试验验证,每个火花塞在1个放电周期内将会被抓拍200次,相机抓拍与脉冲输出同步工作,每次检测结果均会被系统记录.结合实际电压与参考电压,如果达到点火电压的火花塞存在1次放电火花不在中心电极与侧电极判定区,则该火花塞被系统认定为存在缺陷.试验分为3组,每10个试样为1组,每组检测时间只需10 min.

图8 火花塞检测效果图

表3为第1组选取的10个火花塞检测结果,其中有7个是完好无缺的,2个存在裂纹缺陷,1个存在针孔缺陷.该组检测准确率达到100%,符合预期效果.

表3 第1组火花塞检测结果

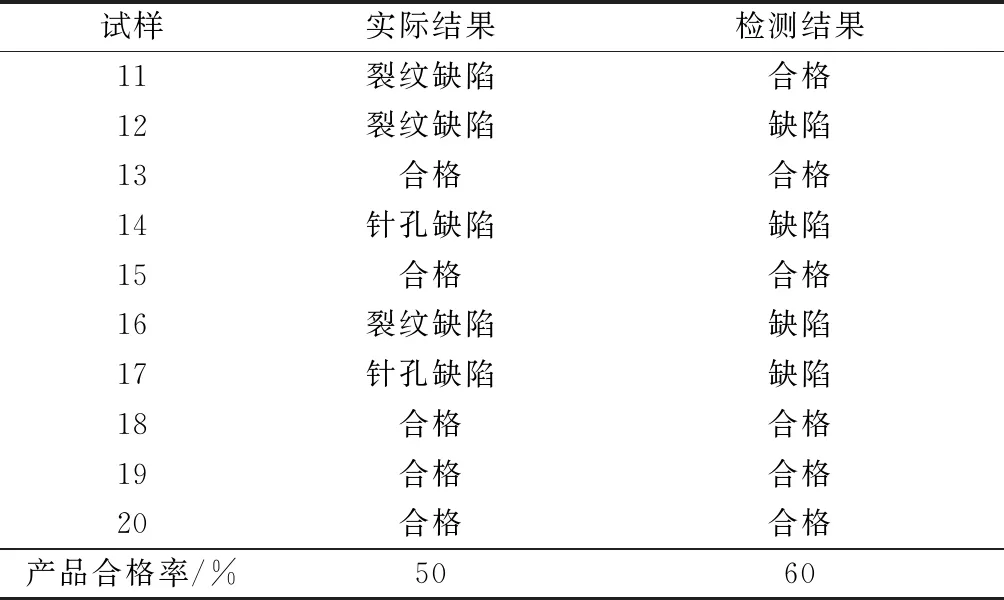

表4为第2组选取的10个火花塞检测结果,其中5个完好无缺,3个存在裂纹缺陷,2个存在针孔缺陷.由检测数据可知,出现1个误检.该组检测准确率为90%.对火花塞进行拆解观察,发现陶瓷表面裂纹实际为极其细小的摩擦划痕,由于擦损太小,因此对整个火花塞工作没有影响,从而出现了误检.

表4 第2组火花塞检测结果

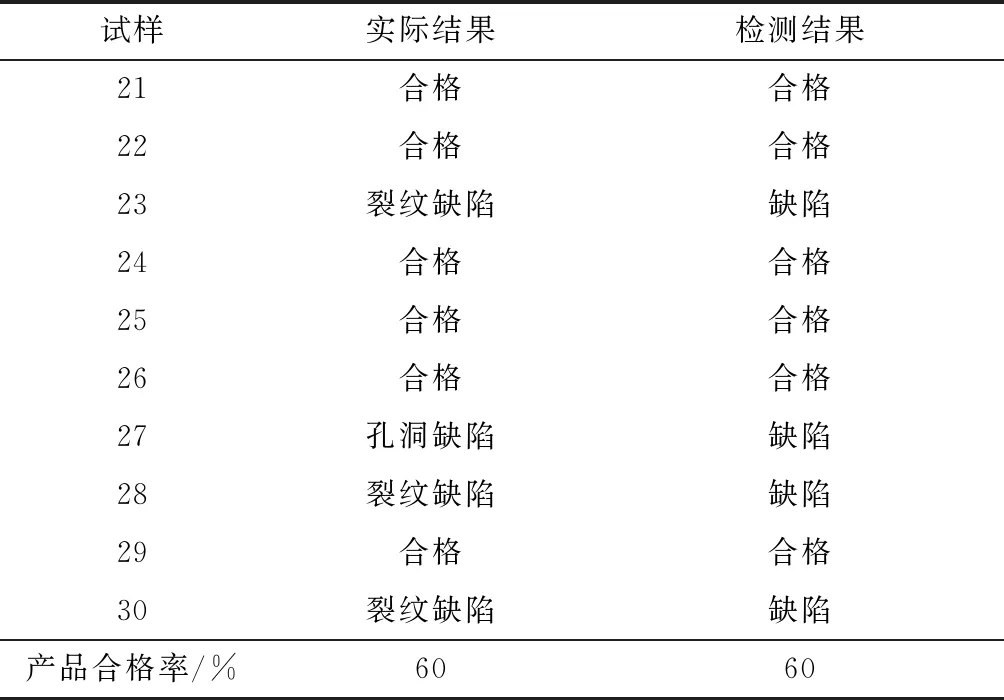

表5为第3组选取的10个火花塞检测结果,其中6个完好无缺的,3个存在裂纹缺陷,1个存在孔洞缺陷.分析检测结果可知,本组检测准确率达到100%,符合预期要求.后期又进行了大量的试验,总体检测准确率达到95%以上,验证了本次设计检测系统的可靠性.

表5 第3组火花塞检测结果

3 结 论

1) 通过对火花塞的工作原理进行分析,发现缺陷点处绝缘性能的不足能够导致电压加载下的火花塞放电位置的改变.在此基础上,通过提取放电火花位置信息来判断火花塞是否存在缺陷.

2) 设计了火花塞缺陷检测系统,利用脉宽调制原理和电磁感应原理实现了脉冲电压的输出与调节,并且验证了可以通过调节PWM信号的占空比来更改所输出电压的大小.

3) 利用机器视觉技术对放电火花进行位置判定,成功捕捉到了放电火花及其坐标信息.利用Canny算法、Hough算法等方法,实现了边缘检测与圆心定位.整个系统运行方便,检测准确率可达95%,弥补了现有检测方法的不足.且操作简单,提高了自动化程度.