乙烯部分预混火焰中苯的生成机理

王 薇, 徐 磊, 周梦祥, 王 宇,2

(1. 武汉理工大学 汽车工程学院, 湖北 武汉 430070; 2. 武汉理工大学 汽车零部件技术湖北省协同创新中心, 湖北 武汉 430070)

碳烟是燃料不完全燃烧的产物.为了有效抑制碳烟排放,需对燃料从裂解到燃烧生成碳烟过程中详细的化学反应机理及物理演化过程进行深入研究.但是在碳烟的形成过程中由碳烟前驱体中的气相小分子转变为初始固体碳烟颗粒的形成机理仍然尚未明晰.部分预混火焰介于预混火焰和扩散火焰之间,其碳烟的生成特性受到了密切关注.燃烧中化学反应速率是有限的,会导致部分氧气渗透到燃料侧,富燃料区域中氧气的存在将会影响火焰,进一步影响燃料裂解和多环芳烃的形成及生长[1].其中,文献[2]对初期碳烟形成的乙烯扩散火焰进行了研究,在控制火焰峰值温度和当量混合物分数基本不变的条件下,向燃料侧逐步掺入氧气时,碳烟体积分数明显增加,掺入氧气后升高了火焰滞止面附近温度的同时,也加快了燃料裂解速率;随着当量比的降低,C3烃类化合物反应路径对苯生成的贡献逐渐增大,从而促进苯、PAHs等气态分子的生成,最终促进了固态碳烟颗粒的形成.文献[3]研究了氧气的掺混对乙炔对冲火焰中碳烟生成的影响,研究发现在燃料端添加氧气会提高火焰温度,促进苯环和碳烟的生成.文献[4]分别研究了在乙烯、丙烷、丙烯、正丁烷和异丁烷等不同碳氢燃料对冲火焰中掺混氧气对碳烟生成的影响,结果表明:在乙烯火焰燃料端掺混体积分数为10%的氧气时,碳烟体积分数明显增加,但是对其他燃料形成的火焰影响较小;在乙烯火焰中氧气的加入确实会导致氢自由基的增加,这将有助于提高燃料的热解速率,进而影响碳烟的生成.文献[5]研究发现:燃料侧氧气的加入会明显增加火焰温度,从而对碳烟的形成产生影响,为了排除温度的影响,选择掺入一定比例的氧化剂,从而使火焰峰值温度基本保持不变;掺氧会使乙烯火焰的碳烟生成倾向升高,相反丙烷火焰中掺氧却会抑制碳烟生成.另外,氧气的加入会改变乙烯-丙烷双组分混合燃料火焰中碳烟生成的协同效应[6].乙烯火焰中掺入少量的氧气会促进碳烟生成这一结论在对冲火焰和射流火焰的研究中均得到了证实[7].综上,现有相关研究广泛涉及碳烟体积分数和多环芳香烃(PAHs)的试验测量与理论研究,而部分预混火焰中苯等重要碳烟前驱体的具体生成机理仍需进一步研究.

为此,选取乙烯作为基础燃料,以预混火焰为试验对象,在燃料端掺入一定量的氧气,形成部分预混火焰,利用气相色谱-质谱(GC/MS)系统测量火焰的目标组分;基于OPPDIF 模型和气相化学反应机理(KAUST PAH mechanism 2,KM2)[8],利用Chemkin软件对目标火焰进行模拟计算,采用试验测量和计算相结合的方法,分析乙烯部分预混火焰中气相前驱体的物质的量分数变化和生成路径.由于苯是PAHs和碳烟生长过程中最重要的基础组分,笔者重点研究苯这一关键前驱体的生成路径.

1 研究方法

1.1 试 验

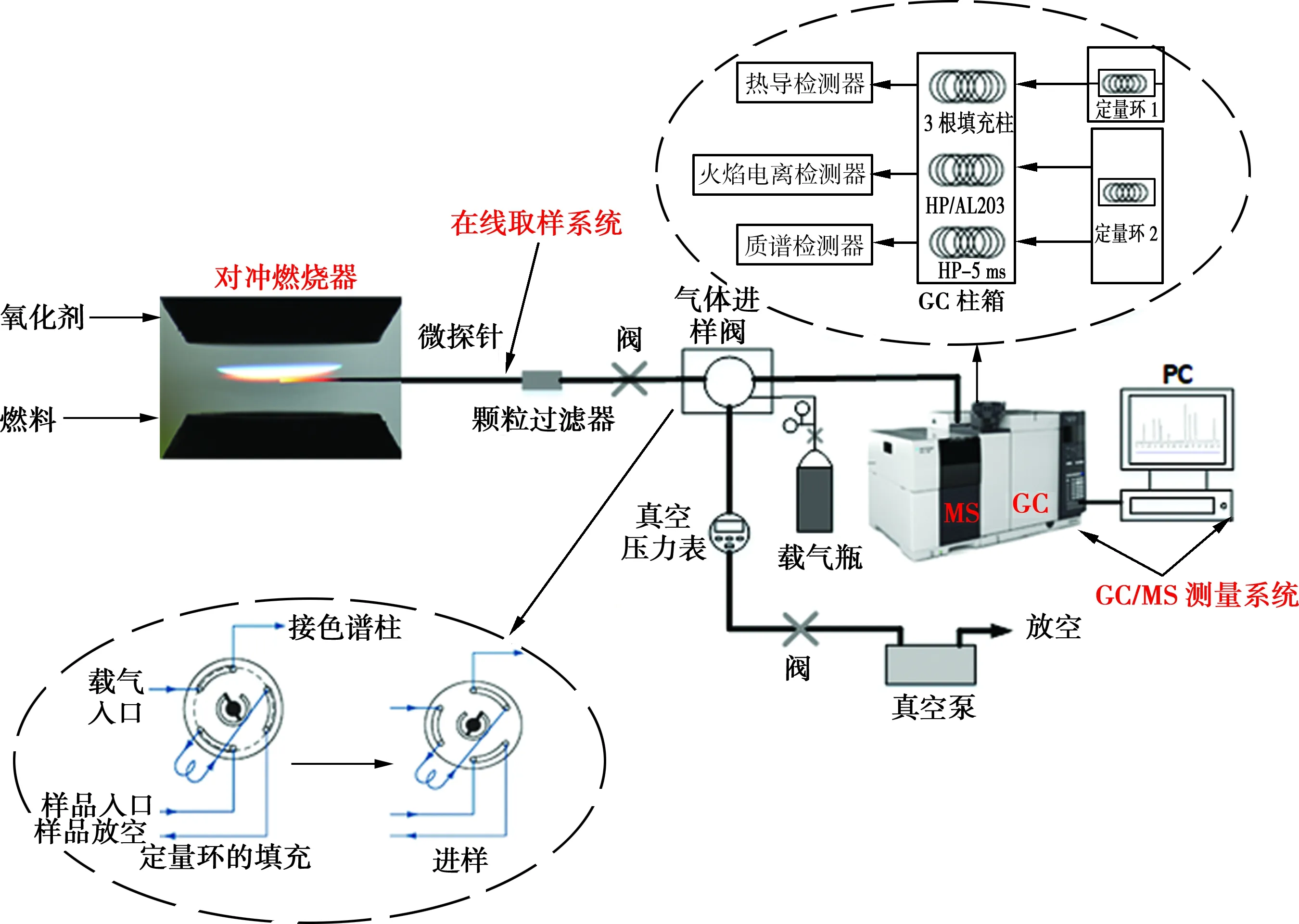

试验系统由对冲燃烧器、在线取样系统及气相色谱-质谱测量(GC/MS)系统组成,如图1所示.

图1 试验系统装置示意图

对冲燃烧器由两个直径为10 mm的喷嘴相对放置,两喷嘴间距为8 mm,氧化剂和燃料分别由上、下喷嘴流出,保护气(氮气)由喷嘴外侧的同心轴腔流入,从而避免周围环境对火焰产生的干扰.气体流量由经过校准的质量流量计控制,整个燃烧器固定在二维电机移动平台上,从而实现火焰与探针之间的相对移动.

由图1可见,气相色谱仪(GC、7890B)配置有质谱检测器(MSD、5977B)、火焰电离检测器(FID)和热导检测器(TCD).其中定量环1分析通道中的3根填充柱(Hayesep Q柱、Porapak Q柱和Molesieve 5A分子筛柱)连接TCD,以分析永久性气体组分(O2、CO、CO2、H2和CH4).定量环2分析通道中的毛细管柱(Agilent HP/AL2O3)连接MSD和FID,以对轻烃化合物 (C1-C6)的物质的量分数进行试验测量.

待测气体由熔融石英微探针采集,取样时探针尖端位于燃烧器两喷嘴的中轴线位置[9-11],气体通过石英探针抽取采集至GC的两个样品定量环中储存,进而待测气体在载气的作用下被带入GC系统中进行测量分析.取样探针的尖端为表面具有聚酰亚胺涂层的石英探针,内径为150 μm,外径为360 μm,长度为6 cm.该探针尖端的尺寸不仅减少了对火焰的干扰程度,并为火焰结构提供了足够的空间分辨率[12].而且该探针长度能够产生足够的压降来破坏探针内部的自由基,进而使化学反应快速冷却[13].目标火焰与GC/MS中两个定量环之间用管径为6.35 mm(即1/4英寸)的不锈钢管连接,在靠近探针侧安装颗粒过滤器,以避免火焰产生的碳烟损坏色谱系统.且取样管道均加热保温至150 ℃,防止气体发生冷凝.整个试验过程采用数码相机和图像处理软件,对取样时探针的实际位置进行了记录与修正.

在GC/MS分析过程中,用测量火焰中气体组分相同的方法对标准气体进行分析,通过对多个已知组分和物质的量分数的标准气体进行分析测量,来校准各组分在系统中的出峰时间及物质的量分数响应,以进行标定.利用色谱柱的固定相选择性吸附与解析的特性来分离各组分,以进行定性分析.而定量分析则采用外标法建立多点校准曲线,对火焰燃烧产生的目标气体组分进行测量.

1.2 数值模拟

本研究中使用的数值模拟软件是由美国SANDIA国家实验室开发的Chemkin系列软件包.该软件被广泛用于计算带有详细化学反应动力学机理的复杂燃烧问题,经过不断地优化和改进,可以对多种燃烧模型所涉及的化学反应动力学问题进行数值计算.该软件可靠性高,结构合理,现已成为燃烧领域的主要计算软件.

笔者基于OPPDIF模型和详细的气相反应机理(KM2)[8],拟对目标工况中碳烟前驱体组分的物质的量分数分布和生成路径进行数值模拟.其中,OPPDIF模型是Chemkin软件包中用来对稳态对冲火焰进行数值仿真的模块,该模型通过数学方法,假设轴向和径向的速度呈线性变化,可以近似认为流体的性质只在轴向发生变化,由此可以将对冲火焰从实际的三维模型简化为一维模型,且此一维模型可以较准确地预测上、下两个喷嘴之间组分的物质的量分数、温度场和速度场.

所使用的机理源文件来源于KM2机理,该机理包含202种组分和1 351步化学反应.为了使得数值模拟过程中火焰边界条件设置得更符合实际火焰工况,选择在理想的一维计算模型中加入径向速度梯度;在物种输运方程中考虑热扩散效应;在网格设定中,2个网格点间最大梯度设置为0.1,最大曲率设置为0.5,网格数最大设置为500个网格.以上参数设置足以确保计算曲线的平滑及其模拟结果的合理性.

2 结果与讨论

2.1 试验工况

目标火焰工况下,燃料端和氧化剂端喷嘴出口流速v均设为22 cm·s-1,温度为298 K,为常压状态.对于基准火焰工况,对冲燃烧器的燃料端是体积分数为100%的纯乙烯,氧化剂端的氧气和氮气体积分数分别为18%和82%,该基准火焰工况的待测火焰温度约为1 950 K.

表1为火焰工况参数设置,其中v=22 cm·s-1,T=298 K,p=1.013×105Pa.该部分预混火焰中,掺入的氧化剂中氧气和氮气体积分数与氧化剂端相同.

表1 火焰工况参数设置

氧化剂掺混比定义为

α=QD/ (QD+QC2H4),

(1)

式中:α=0、0.1、0.2和0.3,分别对应工况1、工况2、工况3和工况4;QD和QC2H4分别为掺混氧化剂和乙烯的体积流量.

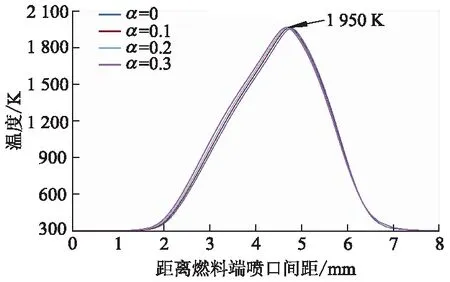

图2为不同掺混比α下的燃烧器中轴线处的气体温度随距离燃料端喷口间距变化的曲线.

图2 不同掺混比下的气体温度变化曲线

由图2可知,由于部分预混火焰中选择掺入氧化剂,氧气体积分数较低,保证了掺入氧化剂后的绝热火焰温度基本保持不变.由此可见,在火焰温度一定时,燃料端氧气的掺入对乙烯火焰中燃料裂解和苯等前驱体的生成有重要影响.

2.2 结果分析与讨论

2.2.1结果分析

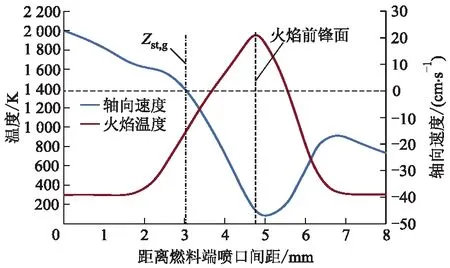

图3为基准工况的火焰温度及轴向速度变化曲线.图4为部分预混火焰结构简图.

图3 基准工况的火焰温度及轴向速度变化曲线

图4 对冲火焰结构简图

火焰前锋面位于滞止面(轴向气相速度为0的位置)靠近氧化剂侧,氧化剂与燃料由上、下喷嘴对流至滞止面位置.与此同时,在富燃料火焰区域生成的碳烟颗粒沿流场方向被气流带出滞止面.在此过程中,这些碳烟颗粒会进一步长大,最终由气流带出滞止面,进而泄露到周围环境中.

由图3可知,乙烯基准火焰峰值温度约为1 950 K.火焰绝热温度没有发生明显变化,表明火焰的整体结构并未明显改变.因此,避免了掺混比较高时,存在双火焰现象以及由流场因素等造成的影响.同时轴向速度曲线也表明,火焰前锋面位于气相滞止面(图3、4中标记为Zst,g)靠近氧化剂侧.已有研究[7]表明,对冲火焰中的火焰面和滞止面之间的这种相对位置关系,对碳烟前驱体的生成及进一步演化成碳烟的过程存在重要影响.

图5为工况1火焰中燃料、氧气和主要燃烧产物(CO、CO2、H2、CH4和C2H2)物质的量分数的计算值与试验值对比.图中理论计算值用实线表示,试验值用空心点表示.图5 证明了OPPDIF火焰模型和KM2机理在捕捉OPPDIF火焰结构方面是十分合理的.基准火焰中主要组分物质的量分数的计算值与试验值能够很好地吻合,这说明试验结果为数值计算的模拟结果及路径分析的合理性提供了重要依据.

图5 主要组分物质的量分数计算值与试验值的对比

由图5可知,该火焰温度峰值靠近氧化剂侧,此时CO2物质的量分数达到峰值.从上、下喷嘴开始,氧化剂和燃料的物质的量分数在中轴线上均逆向逐渐下降为0.随着燃料物质的量分数的降低,主要氧化产物的物质的量分数逐渐增加,CO在火焰前锋面靠近燃料端附近达到峰值,CH4、C2H2和H2是燃料分子的主要热解产物,均在距离燃料端4 mm左右位置物质的量分数达到最大值.其中C2H2是乙烯火焰中最多的热解产物,主要存在于火焰前锋面靠近燃料侧,其最大物质的量分数为3%.

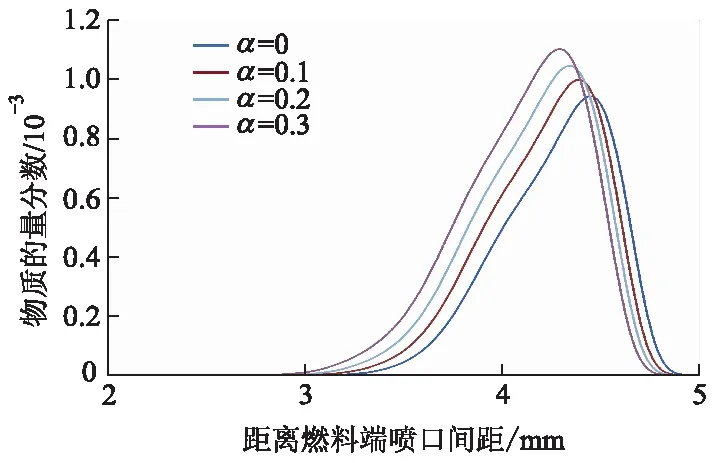

图6为部分预混火焰中氧化剂掺混比对苯生成趋势的影响.图中理论计算值用实线表示,试验值用空心点表示.已有研究[7]表明,C2H2是大分子PAHs和碳烟成核以及表面生长过程中极其重要的原料,同时苯也在此区域生成,如图6所示.因此,C2H2的存在为苯的生成做出了重要贡献.

图6 部分预混火焰中不同掺混比下苯的生成趋势

由图6可知:在保持火焰温度基本不变的情况下,掺入少量氧气时生成的苯增加,且随着氧物质的量分数逐步增大,会导致生成的苯呈逐渐上升趋势,这与数值模拟的结果保持一致.由此可知,所选取的模型和机理很好地预测了乙烯部分预混火焰中苯生成的变化趋势.为此,笔者进一步利用KM2机理,对目标火焰工况进行路径分析,讨论碳烟前驱体中苯的生成路径.

2.2.2苯的生成路径分析

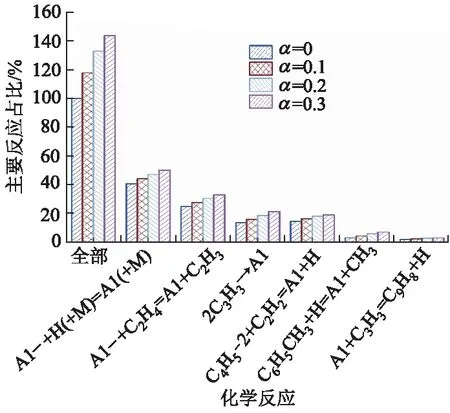

重点分析了乙烯对冲扩散火焰的燃料端掺混不同比例的氧化剂对苯生成影响的化学反应机理及生成路径.图7为乙烯基准火焰中主要反应对苯生成的贡献占比.

图7 乙烯部分预混火焰中主要反应对苯生成的贡献占比

如图7所示,通过路径分析得出不同掺混比时各反应对苯(A1)生成的贡献占比情况.与基准火焰相比,掺入10%氧化剂时苯的生成量增加19.2%,通过对乙烯基准火焰进行路径分析可知,这一变化可能是由化学反应(2)-(5)引起的.反应式如下:

A1—+H(+M)=A1(+M),

(2)

A1—+C2H4=A1+C2H3,

(3)

2C3H3=A1,

(4)

C4H5-2+C2H2=A1+H.

(5)

图8为不同掺混比条件下C3H3的生成趋势.由化学路径分析可知,苯的生成贡献最大的是苯基(A1—),进一步分析得出,该自由基的产生主要来源于C3H3自身加成反应时的脱H反应.

图8 不同掺混比条件下C3H3的物质的量分数曲线

结合式(4)可知,苯的生成主要归结为C3H3的增加,正如相关研究文献[7,14-16]指出,C3H3的自身加成反应是苯生成的重要路径.乙烯火焰中氧气的加入明显促进了C3H3的形成(见图8),特别是在苯的生成区域(距离燃料端喷口间距为2.0~4.5 mm) 内.对C3H3的生成路径进行分析,结果表明,氧的加入不仅通过化学反应(6)促进了CH2自由基的生成,同时也通过化学反应(7)、(8)增加了CH3自由基的生成量.反应式如下:

C2H2+O=CH2+ CO,

(6)

C2H2+·OH=CH2CO+H,

(7)

CH2CO+H=CH3+CO.

(8)

由此说明,部分预混火焰由于氧的加入,促进了化学反应(6)-(8),因此C1烃类化合物组分的物质的量分数明显提高.C1组分在C2H2的作用下,通过以下两步反应进一步促进了C3H3的生成:

C2H2+CH2=C3H3+H,

(9)

C2H2+·CH2=C3H3+H.

(10)

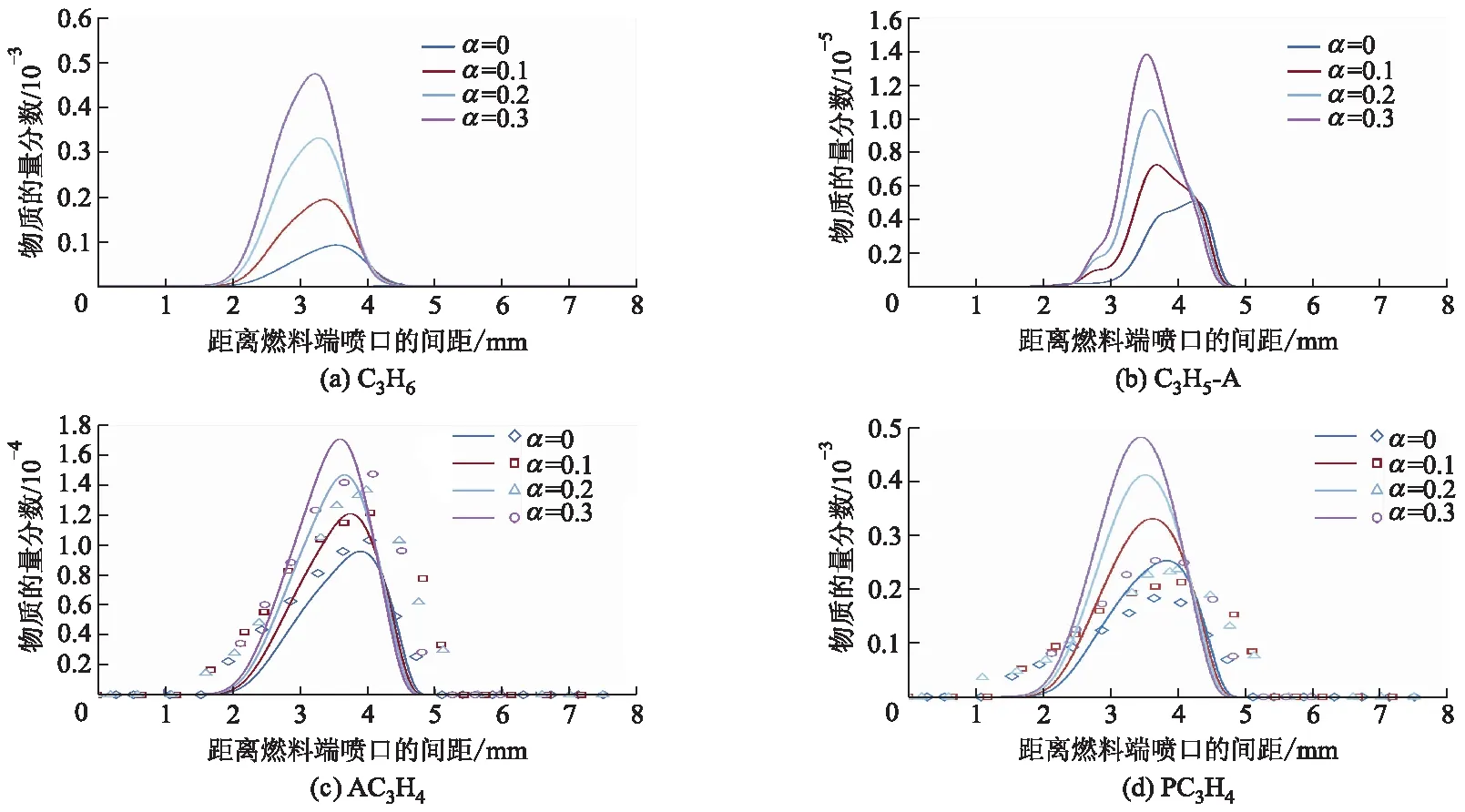

图9为不同氧气掺混比下C3组分的生成趋势.相比基准火焰工况,掺氧后的化学反应产生了较多的H原子和·OH自由基.且随着氧气掺混比的增加,AC3H4和PC3H4(如图9所示)物质的量分数的模拟值和试验值均呈现明显上升趋势,二者与H原子和·OH自由基进一步反应(化学反应(11)-(13))生成C3H3.其中,由于乙烯燃烧中不易产生C1组分,因此氧经以下路径掺入:

C2H4→C2H3(+CH3)→C3H6→C3H5-A→AC3H4→PC3H4,导致C3组分明显增加,使得掺氧后C3H3明显增加,从而促进了苯的生成.因此C3H3的自身加成反应成为掺氧后促进苯生成的主要因素.反应式(11)-(13)如下所示:

AC3H4+·OH=C3H3+H2O,

(11)

PC3H4+·OH=C3H3+H2O,

(12)

PC3H4+H=C3H3+H2.

(13)

图9 不同掺混比下C3组分的物质的量分数曲线

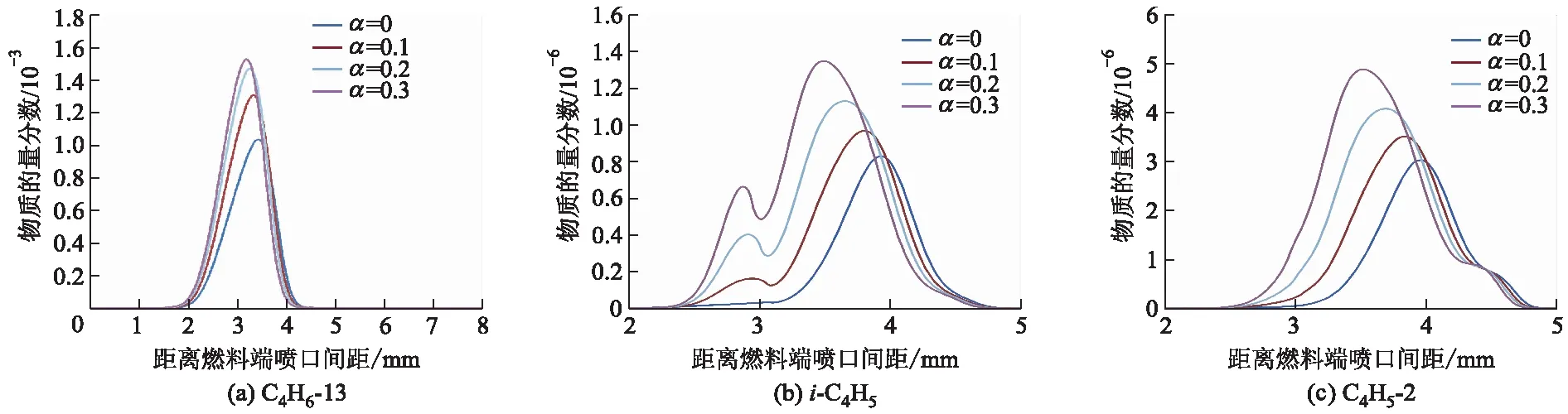

图10为不同氧气掺混比条件下C4组分的生成趋势.分析得出产物中的C4H5-2也是通过路径C4H6-13→i-C4H5→C4H5-2→A1,进一步促进了苯的生成,乙烯中掺入少量氧增加了H原子、·OH自由基的生成,C2H4与H原子、·OH自由基的相互作用,促进了乙烯基(C2H3)的形成,进而促进了C4H6-13的生成,如图10所示,经过多步化学反应(14)-(16),导致C4H5-2的增加.反应式(14)-(16)如下:

C2H4+C2H3=C4H6-13+H,

(14)

C4H6-13+H=i-C4H5+H2,

(15)

i-C4H5=C4H5-2.

(16)

图10 不同掺混比条件下C4组分物质的量分数曲线

C4H5-2进一步与C2H2反应,促进了化学反应(5),因此C4+C2反应路径成为苯生成量增加的另一个主要原因.

综上所述,在控制火焰温度几乎不变的乙烯部分预混火焰中,试验数据很好地验证了各组分的模拟计算结果.由于氧化剂的掺混,增加了乙烯火焰中H原子、·OH自由基及C1组分物质的量分数,这些自由基在与C2H4的相互作用下,明显促进了C3H3、A1—和C4H5-2的生成.因此,在乙烯燃料中掺入氧气时,C3H3的自身加成反应和C4+C2相互作用这两个主要反应路径,促使了部分预混火焰中苯的生成量呈上升趋势.

3 结 论

1) 应用气相色谱系统,对乙烯部分预混火焰中C1-C6气相小分子烃类化合物和永久性气体组分进行了测量,完善了乙烯部分预混火焰研究中关于碳烟前驱体中气相小分子的试验分析.

2) 相对于纯扩散火焰,部分预混火焰中苯的生成呈现明显上升趋势,这一结论与前人的研究结果中提到的乙烯部分预混火焰中碳烟的生成呈增加趋势的结论是一致的.因此,可以说明苯的生成是碳烟生成的重要来源,控制苯的生成量可以在一定程度上控制碳烟的形成.

3) 通过对苯的生成路径分析,发现燃料端氧气的掺入促进了乙烯火焰中H原子、·OH自由基以及C1组分生成量的增加,与C2H4进一步相互作用,促进了C3H3、A1—和C4H5-2的生成,因此苯的增加主要是由C2和C4烃类化合物相互作用以及C3H3自身加成反应这两个主要反应路径促进的,同时说明 C3和C4组分等气相小分子促进了苯等芳香烃及碳烟的形成.