汽车车门内板冲压成形及工艺分析

刘洪俊

(上汽集团 商用车技术中心,上海 200438)

汽车车门内板作为关键的覆盖件零件,具有尺寸较大、结构形式复杂、成形深度较深等特点,这些都将增大其成形的难度。在车身的设计阶段,采用冲压成形仿真软件,同步模拟分析零件的成型过程,预测并识别零件开裂、起皱等成形问题,并针对零件自身特点提出整改方案,满足CAE分析要求。通过分析车门内板产品的特点,并结合生产设备的工序需求,对产品进行合理的工序排布规划,根据此零件产品的结构形式,通过拉延、修边冲孔、翻边整形等工序的合理优化,能够实现车门内板的结构功能需求并满足产品的可制造性。

1 车门内板的拉伸成形建模和仿真分析

1.1 零件尺寸及结构分析

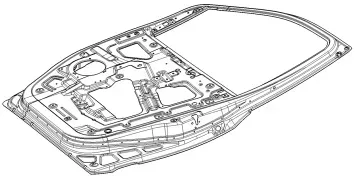

车门内板零件如图1所示,零件轮廓尺寸1070mm×1530mm×220mm,材质 DC04,为厚度1.2mm/0.7mm的激光拼焊板,拉伸深度约150mm。由图可见,门内板零件表面具有多处造型特征,并且高低起伏较大,铰链孔一侧型面的立壁拔模角度约4°,并且仅仅具有5mm宽的二级台阶结构;门锁孔一侧型面的立壁拔模角度较小,约为3°,并具有30mm宽的二级台阶结构,第二级台阶高约80mm,门内板侧壁的拔模角度总体较小,并且四周的二级台阶结构增加了拉延过程中料片的流入的阻力,零件成型深度又较大,总体而言,门内板成形难度相对较大。

图1 车门内板零件示意图

1.2 确定冲压方向

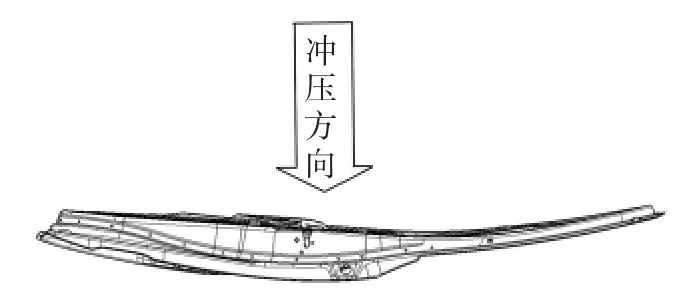

门内板零件冲压方向的合理选择对成形结果的影响较大,需要对模具的闭合高度,零件的拉延深度、侧壁的拔模角度、工序间的旋转角度等因素进行综合考虑,此零件的冲压方向如图2所示。

图2 车门内板零件冲压方向

1.3 压料面和工艺补充面的设计

压料面和工艺补充面是否合理对拉延过程及结果的影响较大,压料面尽量设计为平面,但综合考虑拉延深度和产品的造型特征,门内板拉延压料面时常为曲面,并且曲率偏大,避免使用双曲面造型设计。

产品的最低点应高于压料面,否则在上模与压边圈闭合前,上模将最先接触到板料,导致板料定位不稳定,并且在闭合前板料可能起皱。

在零件本体和压料面之间,需要由工艺延伸面进行过渡,且零件的翻边、负角等型面特征可在工艺延伸面进行展开,工艺延伸面的立壁需要具有一定的拔模角度,以便成形过程中料片的合理流入,工艺补充面经过1~2次修边工序后,将被完全切除,在满足零件成形性的前提下,为了能够提高零件的材料利用,需要尽量减小工艺延伸面的尺寸和宽度。

通常,将压料面和工艺延伸面合称为工艺补充面,两者位于凸模轮廓线的两侧,本文中车门内板零件的工艺补充面如图3所示。

图3 车门内板零件工艺补充面

1.4 拉伸分析结果及产品优化

车门内板的CAE分析结果,如图4所示。

由于在拉延过程中,增加刺破刀将产生切屑,积累到一定程度将附着在零件产品表面之上,进而产生压痕等表面缺陷,因此,在分析过程中,针对容易开裂区域,采用落料孔的方式,减小开裂的风险。零件的理论成形力约为9.5MN,压边力为0.8MN。

图4 车门内板零件CAE分析

车门内板在分析过程中,存在开裂、起皱等缺陷,经过产品的设计优化,成形问题得到根本解决,下面以门内板几处关键区域进行优化。

如图5a所示位置,存在开裂的风险,通过对各级型面台阶圆角的放大,减小局部型面的断面线长,开裂风险得以消除。

如图5b所示位置,由于产品型面较深,拉延到底后开裂,通过放大产品的圆角和在产品局部位置增加三角型面特征,减小了拉延过程中局部应力集中,开裂问题得以解决。

如图5c所示位置,产品型面设计平坦,在拉延过程中,拉伸不充分,产品型面精度难以保证,因此,通过增加凹台特征,使得产品局部充分拉伸,风险得以消除。

产品经过优化后,成形分析结果较好,无明显起皱,开裂问题基本解决。

2 车门内板的工艺方案分析

2.1 工艺方案的制定

门内板工艺方案的规划,需要在综合考虑冲压设备参数、操作便捷性、模具结构合理、零件的取放和传递、废料排出合理等因素的基础上,并结合产品的造型特征、尺寸要求、功能孔的精度需求,进而确定拉延、修边冲孔、翻边整形等工序的顺序和每序的具体内容。

图5 车门内板零件分析问题及优化

如前文中图1所示,零件产品特征存在较多功能孔,且孔的方向各异,结合产品轮廓修边,需要至少规划2~3工序;产品主型面异形孔存在翻边,车门内板窗框上侧产品边沿存在上翻造型特征,经过修边检查,发现修边超差,需要将此局部特征在拉延型面展平,经过修边后,采取上翻边形式;产品深度较大,且法兰面有多处台阶特征,需要放大圆角后,进行后续整形处理,综合考虑以上因素及其他细节分析,此车门内板共需要5工序(含落料工序),如图6所示,分别为:OP10拉延;OP20修边、冲孔、侧冲孔;OP30修边、翻边、整形;OP40侧冲孔、正冲孔、上翻边。

2.2 OP10拉延工序

在零件拉延的过程中,主要通过拉延筋的形状、拉延筋的数量来实现对板料变形和流动的控制,对于产品无法拉伸充分的区域,可以采取双拉延筋的形式,限制成型过程中料片的流入,对于窗口的四角位置,由于局部造型圆角较小,成型过程中减薄偏大,甚至开裂,可以通过采用落料孔的形式,增大料片的流动,提高局部的成形性能。

2.3 OP20修边、冲孔工序

第2序的工作内容为修边、冲孔。由图6可知,主要对门内板四周进行修边,并采用多段废料切刀对废料进行分块,使废料的最长尺寸能够满足机床废料收集孔的尺寸要求,由于侧壁2处局部位置存有多个方向的功能孔,经过工序分析,需要在OP20先侧冲其中一部分功能孔,因此,修边进行了局部避让,经过OP20工序,仍存在2处废料需留到后工序进行切除;在此工序中,窗口位置的废料需要切除一部分,其余部分在后工序进行切断;由于本工序的冲压方向,能够满足产品主型面上的多个功能孔的冲孔的角度要求,因此,本工序也正冲了多个主型面的功能孔,图6中仅示意部分功能孔的冲孔。

2.4 OP30修边、翻边、整形工序

第3序的工作内容为修边、翻边、整形。由图6可知,主要对门内板主型面的法兰面进行了整形,由于产品主型面以外部分进行了过拉延处理,且在产品的立壁型面上存在多个密封条安装孔,为了不影响孔的尺寸精度,需要在本工序先对产品主型面以外部分进行整形;在本工序中,对上工序保留的2处产品外沿废料和窗框内部的废料进行修边,去除废料,并对局部有翻边的功能孔进行了翻边。

2.5 OP40侧冲孔、正冲孔、上翻边工序

图6 车门内板零件工序排布

第4序的工作内容为侧冲孔、正冲孔、上翻边。由图6可知,主要对门内板侧壁的密封条安装孔进行了侧冲孔,以及门锁孔进行了剩余部分的侧冲孔;门框上沿由于产品造型存在向上的翻边,在OP10中需要展开到拉延型面上,经过前工序的修边,去除多余废料后,在本工序进行上翻边;门框内部的法兰面,由于和玻璃面有匹配关系,其型面的面差精度要求较高,因此,在本工序对其进行进一步整形处理。

2.6 对影响工序规划的孔位的调整

如图7所示,在门内板水切附近两个安装功能孔的冲孔方向互相干涉,而下方孔所在平面由于进行了过拉延处理,需要在修边后进行整形,而此孔需要在所在平面整形后进行冲孔,以保证孔的位置度,因此,无法在4工序内完成所有孔的冲孔,需要提出工程更改申请,将孔位进行调整,满足目前4工序生产要求。

图7 车门内板孔位调整

经过实际生产检验和验证,如图8所示,此车门内板的尺寸精度,表面质量均达到生产要求,质量比较稳定,达到了良好的装车使用效果。

3 结束语

图8 车门内板零件实物图

通过对车门内板进行合理的拉伸建模,并使用CAE仿真软件进行成型的模拟分析,能够有效的识别零件成型的风险,通过放大产品圆角、增加“三角面”特征,降低产品开裂风险;通过增加凹台特征,提高产品局部刚度,降低产品回弹,对产品局部位置造型进行优化,满足零件设计的成型合理性。

门内板产品一般可通过4工序完成生产,对于可能增加工序的特征,例如孔位干涉等,建议申请工程更改,进行孔位调整,以满足生产设备的需求和降低工序和生产成本。

目前此零件已批量生产,通过前期CAE分析和工艺规划,产品能够满足精度和面品质量要求,零件平均合格率在95%以上,满足装车匹配和精度要求。