基于破碎马氏链模型的最佳入磨粒度

姜志宏, 李 恒, 姜晓锋, 刘钢湘

(1. 江西理工大学机电工程学院, 江西赣州341000 ; 2. 中铝矿业河南分公司, 河南郑州450000)

随着矿产资源消费量急剧增长,部分矿种发生短缺甚至耗竭,导致我国对进口矿石的依存度越来越高,用以测定矿石品位的制样工艺中碎磨阶段的研究逐渐进入选矿工程师们的视野。不同的制样工艺应用范围也存在差异,但这些差异都是在经典制样碎磨流程的基础上,根据实际生产要求做出适当调整改进而成[1-2]。在小批量的制样工艺中,原矿粒度小,不需要粗碎过程即可进入中碎过程。

制样工艺碎磨阶段主要包含2个过程, 即破碎和研磨。 破碎和研磨过程都是使物料粒度下降的过程, 将物料的粒度减小至后续加工过程所适应的粒度, 从而发挥“多碎少磨”生产工艺能耗低的长处, 限制研磨能耗高的缺点[3-5]。 杨元坤等[6]通过对比3CB和SABC碎磨工艺方案, 2种流程下最终得到球磨产品的粒度d80为0.12 mm; 刘永寿等[7]采用常规的“三段一闭”碎矿流程+两段磨矿粗精矿再磨流程, 得到磨矿最终粒度为<0.074 mm的产出率为75%。 通过对比分析可知, 一般碎磨流程均不能达到磨矿最终粒度为<0.074 mm、 合格率P0.074达到90%以上的设计要求。本文中利用破碎马氏链,设计制样流程,探索最佳入磨粒度。

1 制样流程的设计

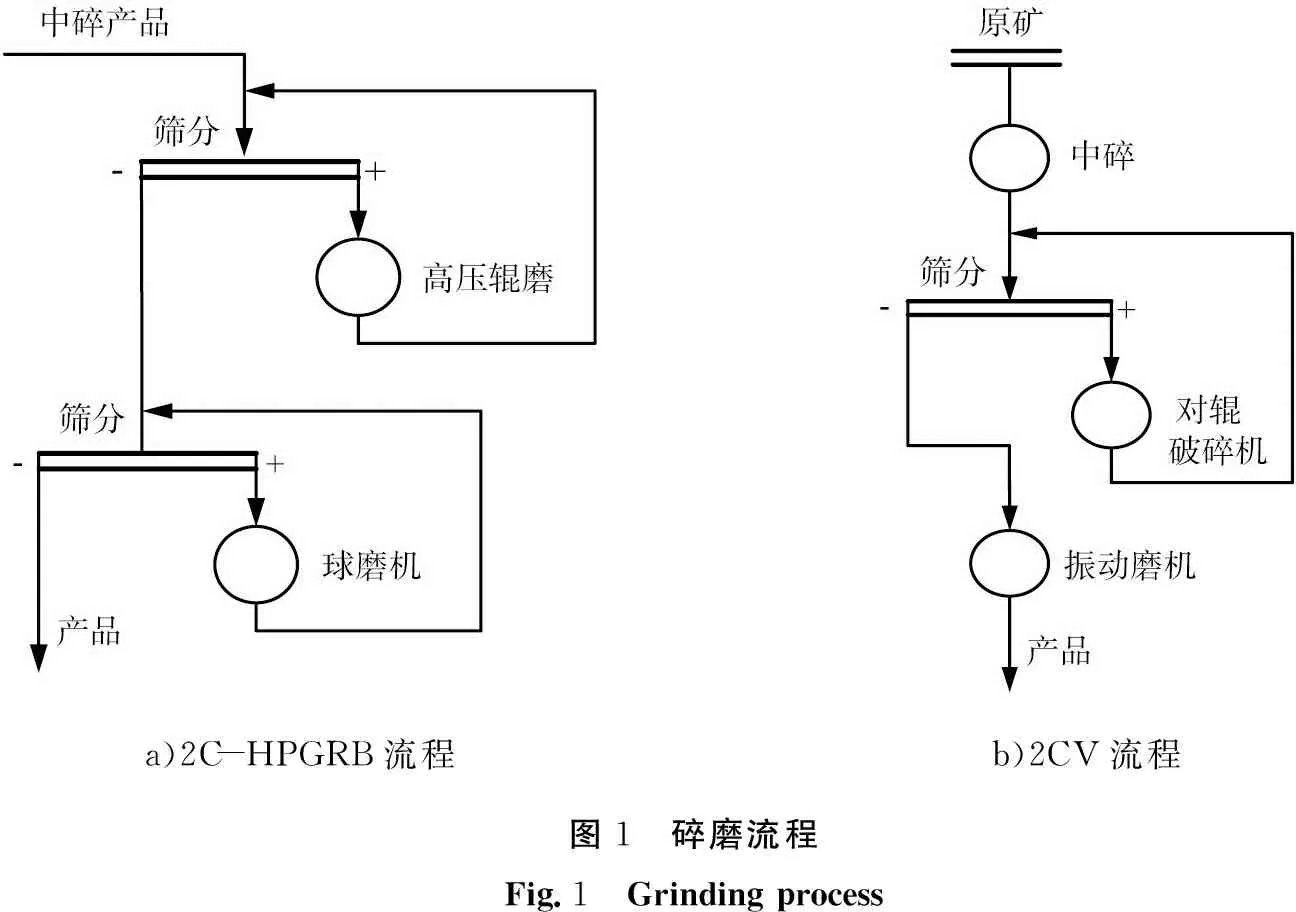

制样中给矿粒度介于10~<50 mm之间,研磨最终粒度为<0.074 mm、合格率为P0.074>90%,整个碎磨流程含盖中碎、细碎及研磨全过程。一般认为如图1 a)所示的2C-HPGRB流程是最适合金属矿石制样工艺中碎磨阶段的流程[8-10],为制样设备小型化全流程自动化,将高压辊磨机替换成体积更小的对辊破碎机,将球磨机替换成能耗更低的振动磨机,构成如图1 b)所示的2CV (stage crush, vibration mill circuit)流程,第1段破碎选用PE150×250型颚式破碎机(山东德欧重工机械有限公司),第2段破碎选用2PG400×250型对辊破碎机(河南宏基矿山机械有限公司),磨矿选用ZM-10型振动磨机(新乡市第一振动机械厂有限公司)。

a)2C-HPGRB流程b)2CV流程图1 碎磨流程Fig.1 Grinding process

通过“两段一闭”破碎流程, 物料粒度须从<50 mm减小至<0.074 mm, 总破碎比i高达675, 平均至每一段破碎-研磨的破碎比为8.8, 即第1段破碎产品粒度大约为<5.7 mm, 第2段为<0.65 mm, 第3段为<0.074 mm。

1.1 颚式破碎机破碎实验

PE150×250型颚式破碎机主轴偏心距为7.5 mm,转速为300 r/min。实验采用30~<50 mm粒级的质量比为30%、 20~<30 mm粒级的质量比为70%的钨矿石(江西某矿山),每次给料5 kg,排料口间隙分别取8、 6、 4、 2、 0 mm时,破碎后粒级对数质量累积分布如图2所示。

图2 颚式破碎机碎前碎后粒级质量累计分布Fig.2 Cumulative distribution of size before and after jaw crusher

由图可知,不论排料口间隙CSS如何改变,所有的累积分布曲线都呈现“S”型分布,低粒级、高粒级的含量较低,中粒级的含量较高,即碎后物料粒度集中于8~<30 mm之间。当CSS不断减小时,破碎比逐渐增大。当CSS=0时,排料中通过80%产品的筛孔尺寸d80为12~<16 mm。

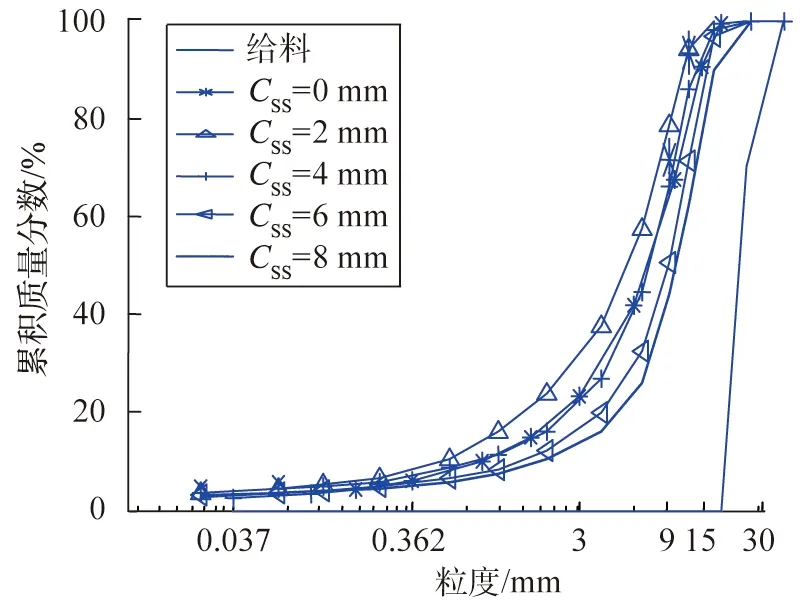

1.2 对辊破碎机破碎实验

2PG400×250型对辊破碎机辊子有效长度为225 mm,转速为300 r/min。实验采用4~<8 mm粒级的质量分数为75%,2~<4 mm粒级的质量分数为25%的钨矿石,每次给料5 kg,给料质量速率为2 kg/min, 辊缝间隙分别取4、 3、 2、 1、 0 mm时,得到粒级对数质量累积分布,如图3所示。

由图3可知,随着辊缝间隙CS逐渐减小,对数粒度累积分布曲线逐渐呈现“S”型分布,小粒级、大粒级的含量逐渐增大,中粒级的含量逐渐减小,破碎比增大趋势较为明显。当CS=0 mm时,排料中通过80%产品的筛孔尺寸d80为1.25~<2 mm。

1.3 振动磨机研磨实验

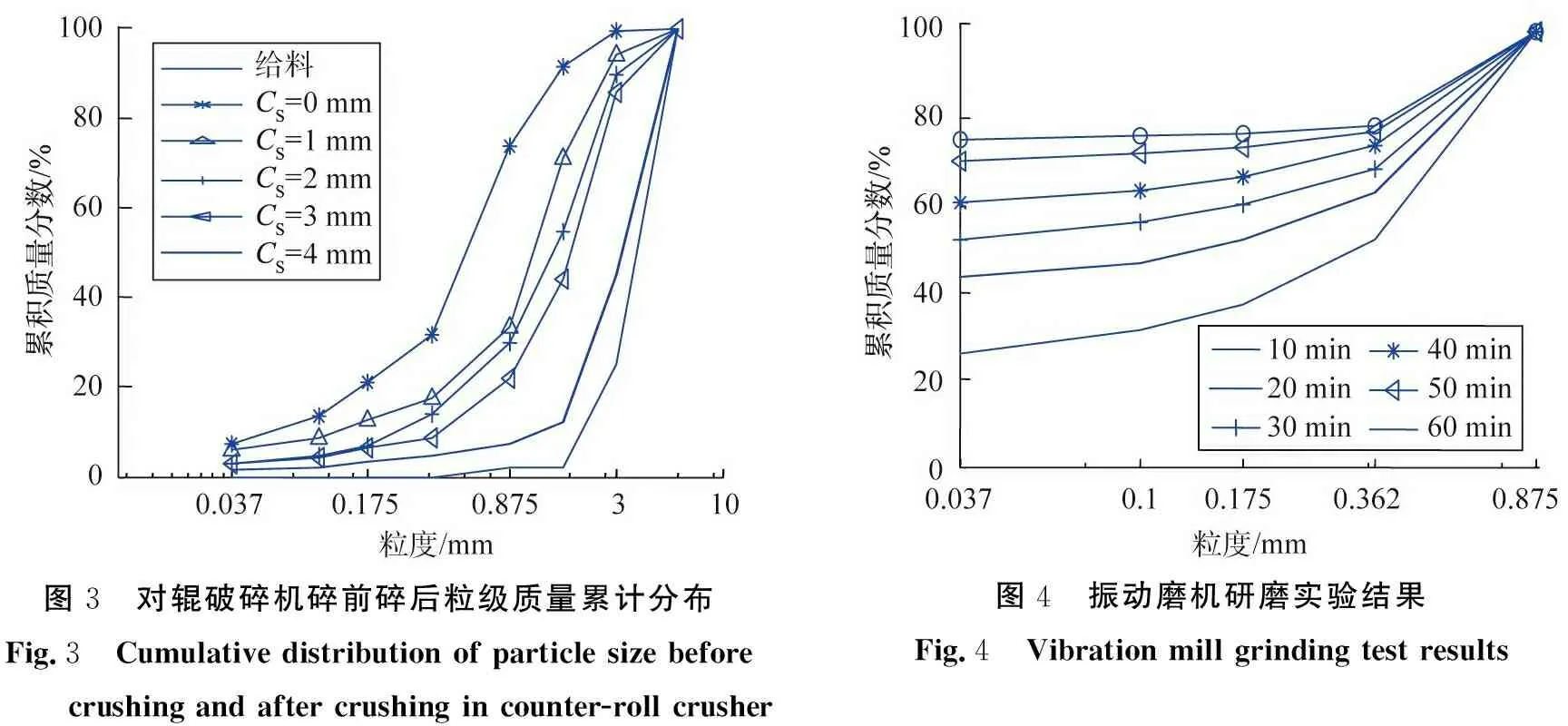

选取筒体容积为10 L的ZM型振动磨机,分别以直径为10、 8、 6、 4、 2 mm的钢球作为磨介,磨介填充系数68%,其数量比为5∶5∶5∶1∶1[11-12],采用0.5~<1.25 mm的矿料1 L,总填充率为78%。振动电机偏心块总质量为1.72 kg,振幅为9 mm,额定转速为960 r/min,额定功率为0.37 kW。矿料一次性给料,封闭研磨,每隔10 min,测算一次粒度质量累计分布情况,结果如图4所示。

图3 对辊破碎机碎前碎后粒级质量累计分布Fig.3 Cumulative distribution of particle size before crushing and after crushing in counter-roll crusher图4 振动磨机研磨实验结果Fig.4 Vibration mill grinding test results

由图可知,随着振动磨机研磨时间的增长,<0.5 mm的矿料逐渐研磨至<0.074 mm,但仍有质量分数为20%的<1.25 mm和>0.5 mm的矿料并未被研磨,这可能是因为筒体内部存在死区,部分矿料未充分研磨。随着研磨时间的增加,小粒级的含量逐渐提高,但增幅逐渐减缓,尤其是研磨60 min后,<0.362 mm的累积值增幅不足10%,表明此种工况下振动磨机经过60 min研磨作业后,绝大部分的矿料都能达到粒度要求。

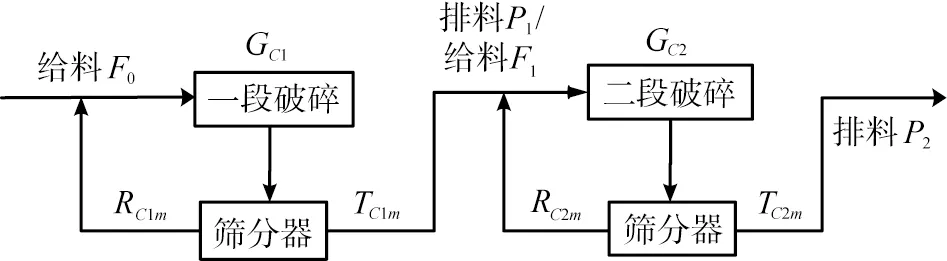

以上实验表明颚式破碎机、对辊破碎机均采用开路流程时,对于颚式破碎机,若CSS=0,排料中通过80%产品的筛孔尺寸d80为12~<16 mm,与设计要求d80<5.7 mm还存在差距;而对辊破碎机,若CS=0 mm,排料中通过80%产品的筛孔尺寸d80为1.25~<2 mm,与设计要求d80<0.65 mm还存在差距,因此,制样中两段破碎都应采用闭路流程(如图5),方能达到设计要求。

图5 两段全闭路流程Fig.5 Two-stage fully closed circuit process

第1段破碎排料的状态向量

(1)

第2段破碎排料的状态向量

(2)

式中:Tcijnij为第i段破碎返矿j次的筛下状态矩阵;ni为第i段破碎总返矿次数;cij为第i段破碎返矿次数为j次。

2 最佳入磨粒度

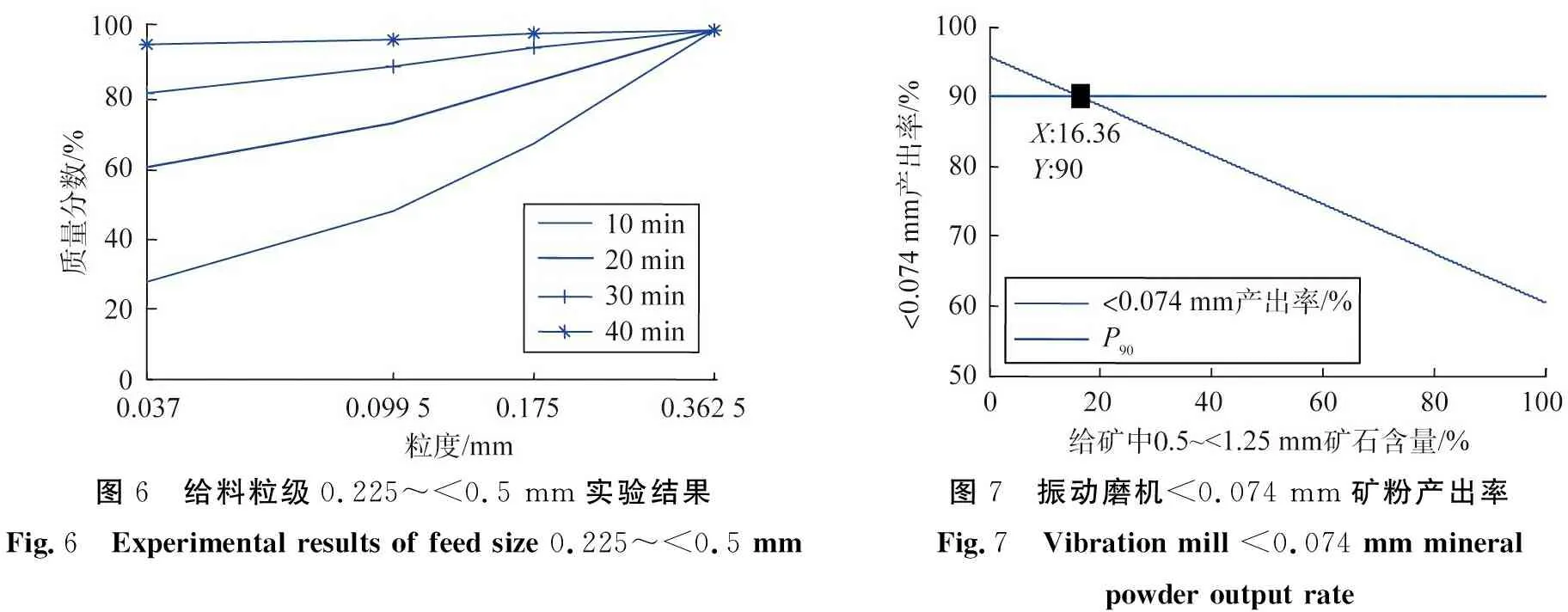

选取筒体容积为10 L的ZM型振动磨机,采用0.225~<0.5 mm的矿料,共1 L,总填充率78%,其他工况保持不变。矿料一次性给料,封闭研磨,每隔10 min测算一次粒度质量累积分布情况,如图6所示。由图可知,当振动磨机的给料粒度低于0.5 mm时,磨机能在40 min内完成研磨作业。

由图4可知, 若给料粒度为0.5~<1.25 mm、 40 min后产品合格率仅为60.55%; 由图6可知, 若给料粒度为<0.5 mm、 40 min后产品合格率可达95.76%; 若给料粒度为<1.25 mm、物料经振动磨机40 min研磨作业后, <0.074 mm矿粉产出率将随着给料中0.5~<1.25 mm含量的变化而变化, 如图7所示。

图6 给料粒级0.225~<0.5 mm实验结果Fig.6 Experimental results of feed size 0.225~<0.5 mm图7 振动磨机<0.074 mm矿粉产出率Fig.7 Vibration mill <0.074 mm mineral powder output rate

制样矿物最终产品要求,<0.074 mm筛下累积质量分数需要达到90%以上,因此,振动磨机的给料中<0.5 mm物料的比例需高于83.64%。

3 制样碎磨流程模型建立

模型主要包括能耗及破碎比2类,其中能耗包含设备作业时产生的能源消耗大小及作业时长,破碎比的表现形式部分为小粒级产出率。除此之外,碎磨系统还需要考虑设备数量、返矿次数、多设备之间损耗均衡等因素。

3.1 两段全闭路破碎马氏链模型

破碎制样工艺首先要保证足够大的<0.5 mm粒级产出率,建立制样工艺的破碎流程两段全闭路破碎马氏链模型[13-15]如式(3)所示。

maxP0.5=P2

(3)

式中:s为物料选择破碎的概率;F0为初始给料状态向量;F为破碎系统离散状态;PF0为经1次第一段破碎排料状态向量;GCi为第i段破碎的破碎矩阵;RCini为经1次第i段破碎筛上状态矩阵;FCi j经j次第i段破碎后物料状态向量;RCij-1nij-1为经j-1次第i段破碎的筛上状态矩阵;TCij-1nij-1为经j-1次第i段破碎筛上状态矩阵;Pi为第i段破碎完成后的排料状态向量。

制样工艺的破碎流程两段全闭路马尔科夫链模型的描述意义为: 制样工艺的破碎阶段采用两段全闭路流程, 经2次筛分分别将大粒级颗粒返矿至前一段流程进行再破碎, 每一段破碎包括第1次破碎及多次返矿破碎的排料结果。 经多次破碎后, 模型求解目标为最终排料<0.5 mm物料的产出率需高于83.64%。

3.2 磨矿能耗模型

在达到最终产品的合格率满足<0.074 mm矿粉产出率P0.074>90%的前提下,应尽量限制返矿次数。建立的能耗模型为

minE=EjC1+EjC2+EjV

(4)

式中:E为物料破碎过程中的总能耗,kW·h/t;EjC1为颚式破碎机破碎过程中能耗, kW·h/t;EjC2为对辊破碎机破碎过程中能耗, kW·h/t;EJv为振动磨机记录能耗,kW·h/t。

能耗模型中目标函数主要研究对象是振动磨机记录能耗EjV。 若减小EjV, 需要增大<0.5 mm物料产出率,而循环破碎次数n1、n2有着决定性作用,因此将循环破碎次数之和作为模型的目标函数,相应的破碎阶段能耗模型为

minn=n1+n2

(5)

一般根据生产实际,需平衡各段破碎的返矿次数,即限定模型|n1-n2|<3。

4 结果分析

4.1 模型求解

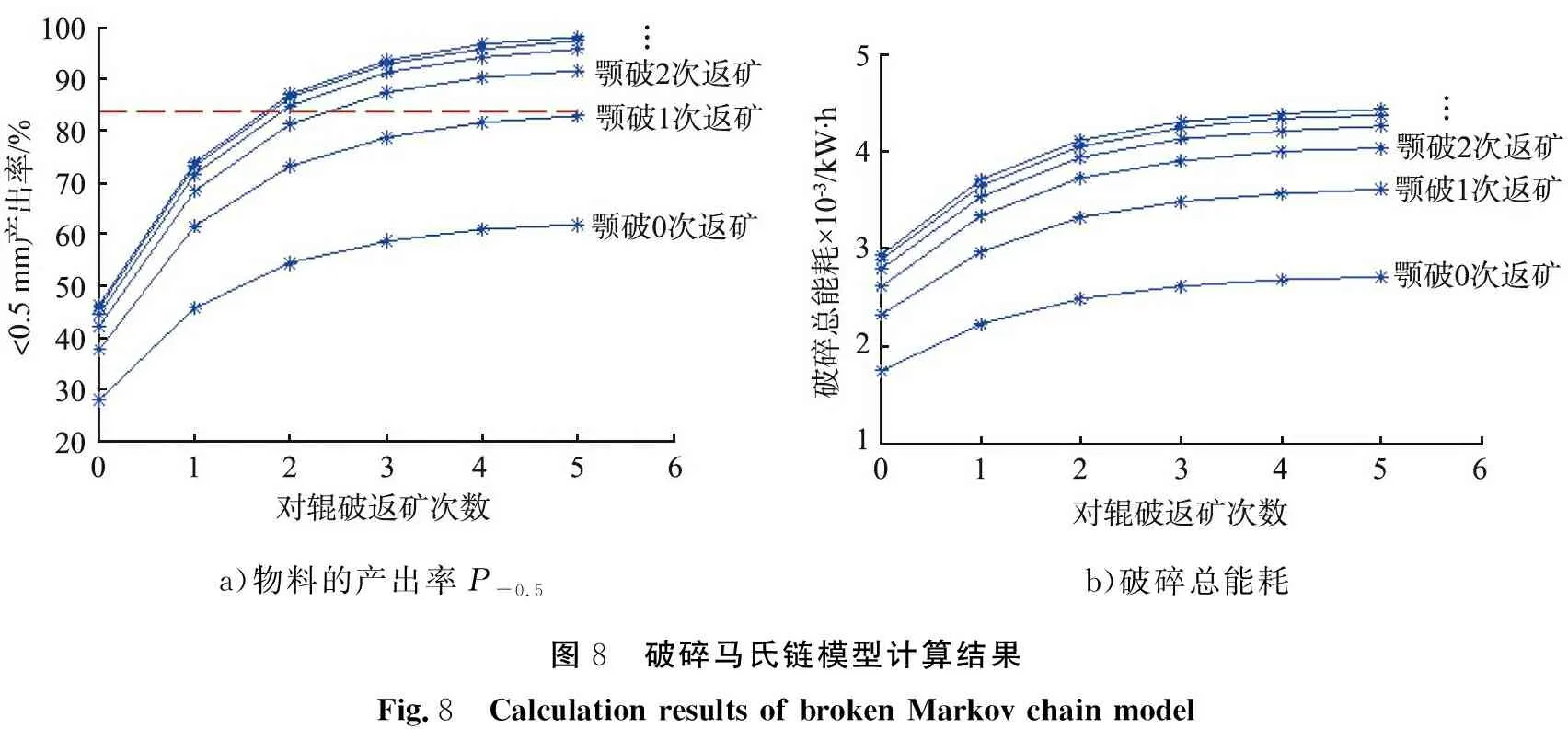

经计算,<0.5 mm物料产出率P0.5即对应的破碎总能耗结果如图8所示。

图8 a)中虚线表示<0.5 mm物料产出率P0.5的最小值,为83.64%,因此破碎流程中颚破的返矿次数不少于1次,即颚破至少需要进行2次破碎,同时对辊破的返矿次数不少于2次,即对辊破至少需要进行3次破碎,P0.5才能达到设计要求。

随着颚破返矿次数的增加,P0.5呈现增幅逐渐减小的单调递增趋势。以对辊破2次返矿为例,随着颚破返矿次数的增加,P0.5增幅变化较小,经过4次以上的返矿破碎后,增幅降低至5%以内,返矿破碎的效果不明显,因此颚破2次返矿或颚破3次返矿破碎是较为节能的返矿方案。

a)物料的产出率P-0.5b)破碎总能耗图8 破碎马氏链模型计算结果Fig.8 Calculation results of broken Markov chain model

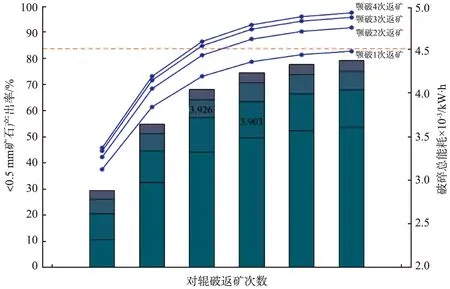

图9 破碎流程优选结果图Fig.9 Diagram of optimization results of crushing process

随着对辊破返矿次数的增加,P0.5呈现增幅逐渐减小的单调递增趋势。以颚破2次返矿为例,随着对辊破返矿次数的增加,增幅减小至5%以内,返矿破碎的效果不显著。

图8 b)显示前述2组返矿方案中,满足P0.5>83.64%的返矿方案的总能耗介于3.5~4.5 kW·h之间,相较于研磨时间达到40 min,额定功率为0.37 kW的振动磨机,破碎阶段所消耗的能量更低。为了便于更好地对比两组选矿方案,截取图8的部分参数,绘制如图9所示的破碎流程优选结果图。

图9中折线表示<0.5 mm物料产出率,柱形表示破碎总能耗。不难看出:颚破3次返矿、对辊破2次返矿,P0.5为84.70%,总能耗为3.93×10-3kW·h;颚破2次返矿、对辊破3次返矿的结果,此时P0.5为87.25%,总能耗为3.90×10-3kW·h。后者的产出率更高,而总能耗略低,2者的总返矿次数相等,因此破碎阶段的最优返矿方案是颚破2次返矿、对辊破3次返矿。

4.2 破碎马氏链模型实验验证

为了验证破碎马氏链模型,可设计如下条件的验证实验。

1)给料粒度: 30~<50 mm质量分数为50%、 20~<30 mm质量分数达50%。 2)碎磨流程: 采用两段全闭路破碎流程及一段开路研磨流程。 3)颚破: PE150×250型颚式破碎机, 主轴偏心距为7.5 mm, 转速为300 r/min, 排料口回程最小间隙为0, 匀速给料5 kg。 4)对辊破: 2PG400×250型对辊破碎机, 辊轮转速为300 r/min, 辊缝无间隙。 5)振动磨机: ZM10型振动磨机, 频率为16 Hz, 时间为40 min。 6)单层筛筛孔孔径: 第1段筛网孔径为6 mm, 第2段筛网孔径为0.362 5 mm。 7)返矿情况: 两段破碎流程先后采用2次、 3次返矿。

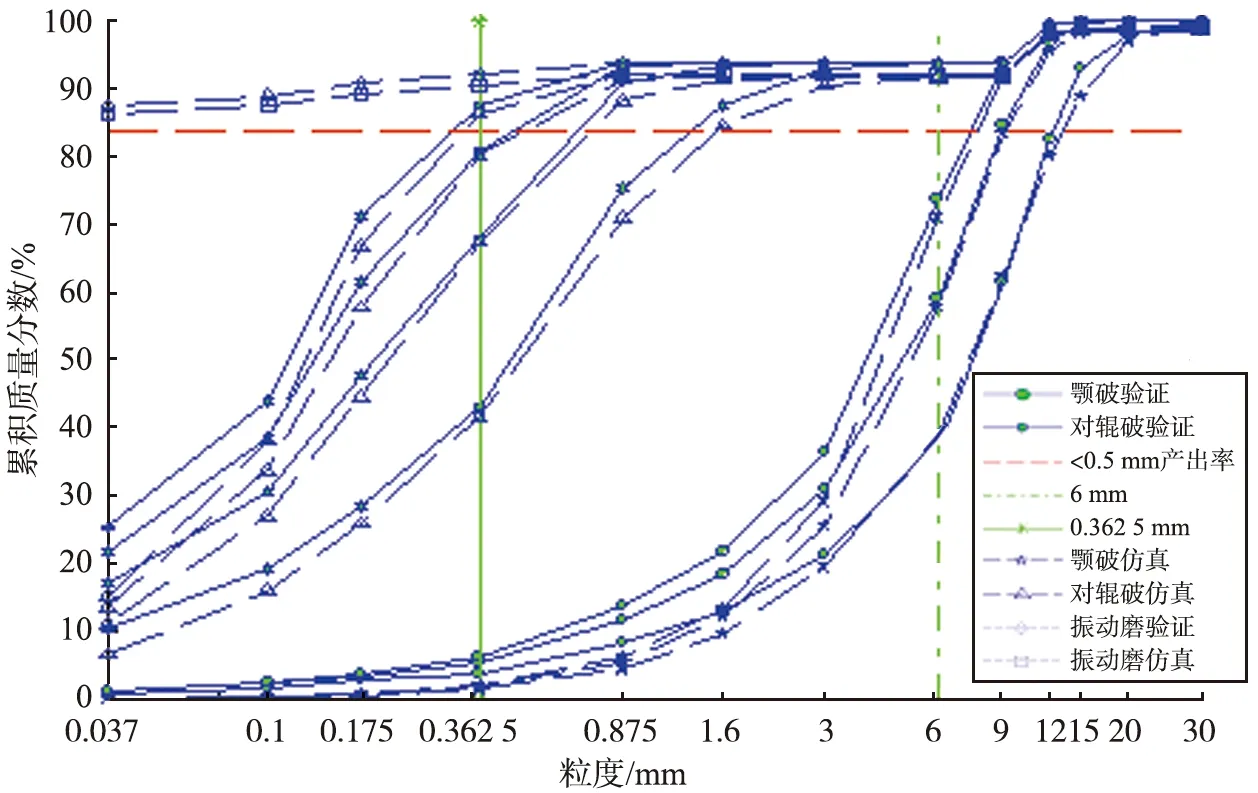

通过记录验证实验及模型仿真过程中每一次破碎-研磨后的排料累积分布,绘制如图10所示粒度质量累积分布图。从图中可以看出, 在破碎过程中, 小粒级相差较大, 大粒级的累积分布曲线基本吻合。 这是由于小粒级的累积分布数值较小, 误差计算时基数较小, 造成误差较大。 误差突增的粒级分别位于0.225~<0.5 mm、 4~<8 mm,这2个粒级正好包含2个单层筛筛网孔径,说明验证实验中筛分也对实验结果存在一定的影响。

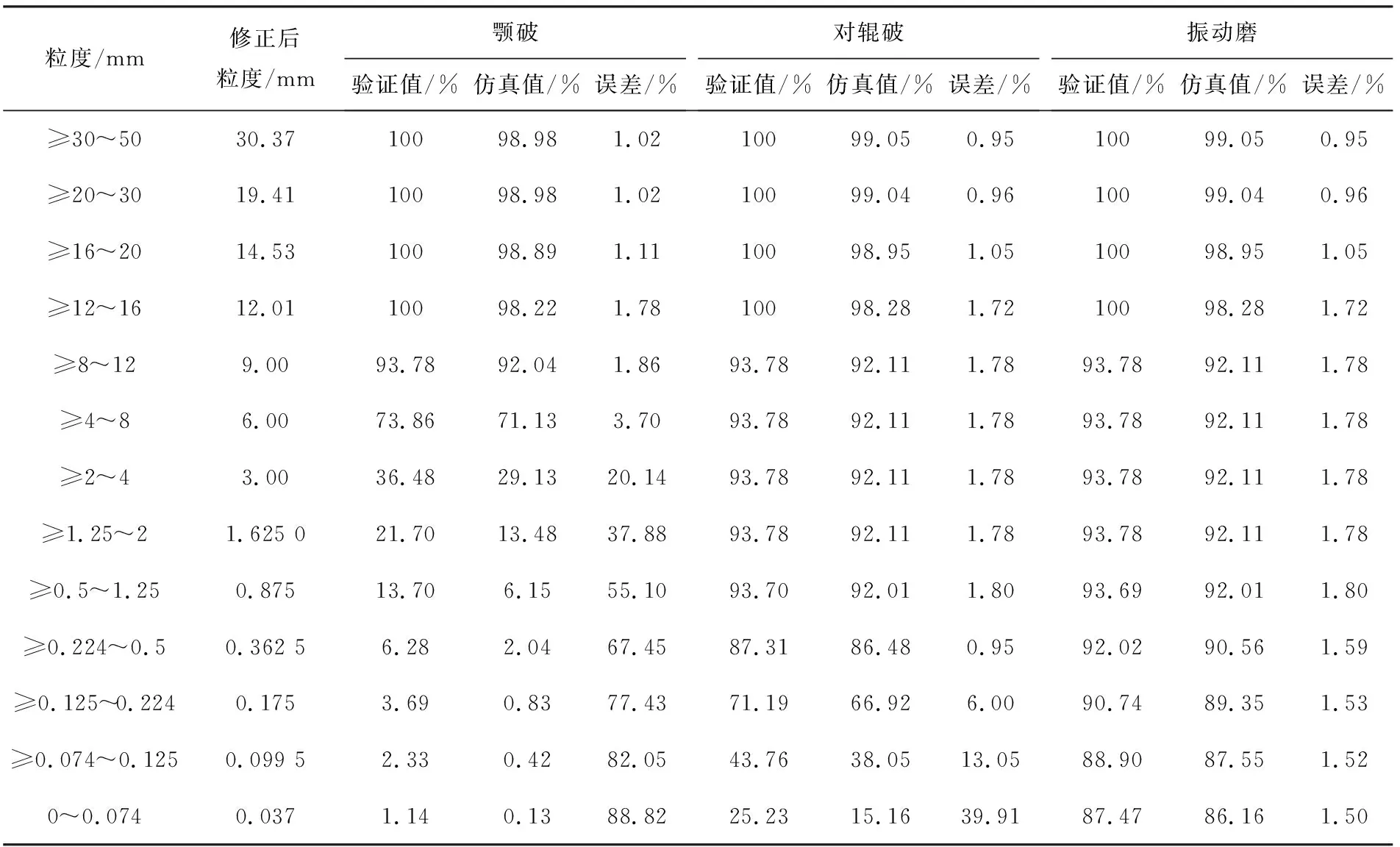

将图10数值化处理,分别计算每台设备最后一次排料时两者的误差,见表1。

图10 破碎马氏链模型仿真实验与验证实验对比Fig.10 Comparison of simulation test and verification test of broken Markov chain model

表1 破碎马氏链模型与验证实验的误差

从表中可以看出,颚式破碎机在破碎>4 mm的物料时,破碎马氏链模型与验证实验之间的误差较小,而随着粒级的减小,误差急剧增大,最大值将近90%。同样地,对辊破碎机在破碎>0.125 mm的物料时,破碎马氏链模型与验证实验之间的误差较小,而随着粒级的减小,误差急剧增大,最大值将近40%。此外,振动磨的误差介于0.95~1.80%之间,数值较小且差距不大,因此,破碎马氏链模型能够准确还原制样工艺中碎磨阶段的作业。

5 结论

1)2CV流程采用颚式破碎机、对辊破碎机及振动磨机碎磨某钨矿石时,单次的颚式破碎机、对辊破碎机碎后粒级均达不到破碎比要求,因此,制样中两段破碎都应采用闭路流程。

2)欲使物料最终产品中, <0.074 mm筛下累积含量需要达到90%以上, 振动磨机的给料中<0.5 mm物料的比例需高于83.64%, 即最佳入磨粒度为<0.5 mm。

3)碎磨5 kg物料的最优方案是颚破2次返矿、 对辊破3次返矿, 研磨时间为40 min, 此时破碎阶段<0.5 mm物料产出率为87.25%, 破碎总能耗为3.90×10-3kW·h,研磨阶段<0.074 mm物料产出率大于90%。

4)颚式破碎机在破碎约4 mm的物料时, 破碎马氏链模型与验证实验之间的误差较小, 对辊破碎机在破碎约0.125 mm的物料时, 破碎马氏链模型与验证实验之间的误差较小; 振动磨的误差介于0.95%~1.80%之间, 破碎马氏链模型能够准确还原制样工艺中碎磨阶段的作业。