复杂壳体零件深孔加工参数试验

□ 窦 媛 □ 李 峰 □ 程 光 □ 徐 阔

中国航发西安动力控制科技有限公司 西安 710077

1 试验背景

在机械加工行业中,长度与直径比大于5的孔称为深孔。深孔加工在整个机械加工行业中占40%比重,重要性不言而喻[1-3]。不同于铣削、车削等加工方式,深孔钻削加工方式排屑空间受限,产生的切屑积聚在刀具排屑槽内,与钻杆和孔壁发生摩擦、挤压。随着钻削深度的增大,切屑累积,钻削力增大,所使用的深孔钻削刀具容易发生断刀[4-5]。

复杂壳体零件如图1所示。复杂壳体零件是航空发动机燃油控制系统中典型的结构件和关键件,特点是结构复杂、孔系众多,内部有多达几百个纵横交错的深孔。这些深孔孔径小,深度大,直径从1 mm到几十毫米不等,孔深与直径比达到50以上,加工难度大,对深孔加工技术有极高的要求[6]。

除传统钻削加工外,目前常用的深孔钻削加工技术有枪钻、内排屑深孔钻、单管内排屑喷吸钻。枪钻时,将切削液沿钻杆内部打入切削部位进行冷却,保障刀具稳定的加工状态,缺点是采用外排屑方式,导致切屑与深孔发生摩擦,会影响深孔的表面粗糙度[7]。在枪钻的基础上进行改良,提出内排屑深孔钻,采用结构刚性好的钻杆和内排屑方式,深孔加工质量较高,缺点是冷却液的压力太高,很难密封[8-9]。单管内排屑喷吸钻实现了冷却液和排屑液流的独立控制,大大提高了深孔的加工质量[10],缺点是成本高,难以在企业中大规模推广。可见,在控制生产成本方面,如何利用现有资源来解决深孔加工问题意义重大。

笔者对复杂壳体零件深孔钻削加工参数进行试验研究,确定主轴转速、进给速度、钻削深度的合理范围,并采用时域分析方法,得到深孔钻削过程中钻削力随钻削深度变化的规律。

▲图1 复杂壳体零件

2 试验材料

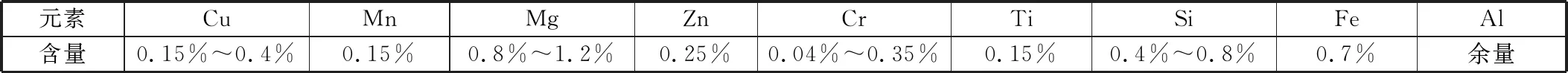

试验选取航空领域常用的Al-6061铝合金作为复杂壳体零件钻削加工的材料,其材料成分见表1。

Al-6061铝合金中的主要合金元素是镁和硅,具有中等强度,抗腐蚀性、可焊接性良好,氧化效果较好。Al-6061铝合金的切削加工性较好,但硬度低,深孔钻削过程中易产生高温,导致材料软化,并且易产生连续性切屑,会出现粘刀和切屑堵塞现象。

表1 Al-6061材料成分

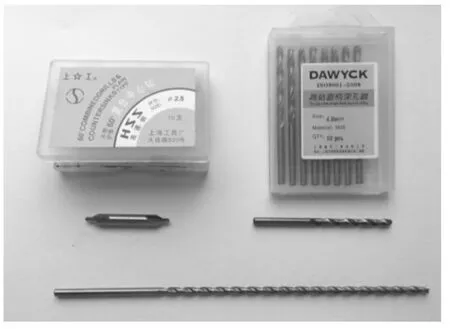

3 钻削刀具

基于复杂壳体零件深孔的几何特征,确定对直径为4 mm的深孔进行试验。结合目前企业使用的钻削刀具,试验选用的刀具如图2所示。刀具材料均为高速钢,中心钻直径为2.5 mm,顶角为60°。短麻花钻直径为4 mm,总长为75 mm,排屑槽长为45 mm。深孔麻花钻直径为4 mm,总长为200 mm,排屑槽长为150 mm。

▲图2 试验刀具

试验时,将冷却液对准钻头切削部分。进刀时避免冷却液直接喷入深孔中,影响排屑,排屑和冷却主要在退刀时进行。冷却方式如图 3所示。

▲图3 冷却方式

4 试验设备

试验采用YHVT650Z三轴数控机床,复杂壳体零件安装在XY平面的工作台上,Z轴方向为钻孔的进给方向。由于钻削采用直线刀轨,因此进行手工编程。首先使用中心钻加工定位孔,然后使用短麻花钻钻削引导孔,最后采用深孔麻花钻钻至深孔的总深度,其间通过多次退刀的方式进行排屑,退刀过程中冷却液与刀具充分接触,由冷却液的冲刷作用实现排屑与冷却。

复杂壳体零件深孔钻削过程中,断刀的主要形式为钻杆扭转断裂,因此钻削时通常的监测信号为扭矩和轴向力。试验采用9123C型旋转式测力仪,监测钻削过程中的扭矩和轴向力。钻削设备如图4所示,数据采集系统如图5所示。

▲图4 钻削设备

5 试验结果

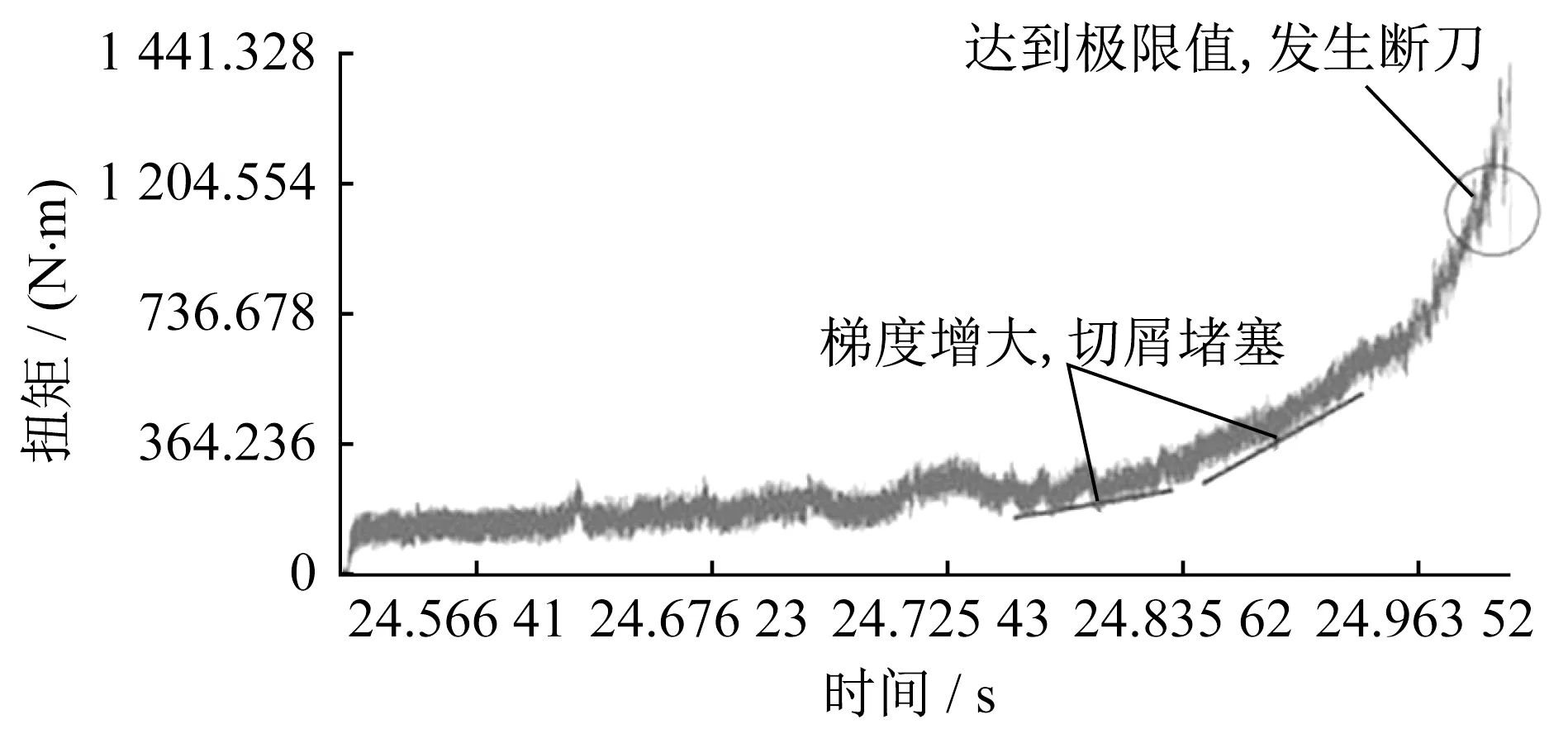

复杂壳体零件深孔加工参数试验时,采用经验参数,主轴转速为3 000 r/min,进给速度为100 mm/min。当钻削深度为57 mm时发生断刀,如图6所示。

为研究钻削力信号的特征,对信号进行时域分析,钻削力时域信号如图7所示。由图7可以看出,开始钻削时,钻削力处于恒定状态;钻削至一定深度后,钻削力逐渐平稳增大;随着钻削深度的继续增大,钻削力显著增大,梯度也随钻削深度的增大而增大。此外,钻削力时域信号存在波动,即将发生断刀时,信号的波动幅度明显增大,可见信号的波动幅度可以作为预判断刀的依据。

▲图5 数据采集系统

▲图6 试验时断刀

▲图7 钻削力时域信号

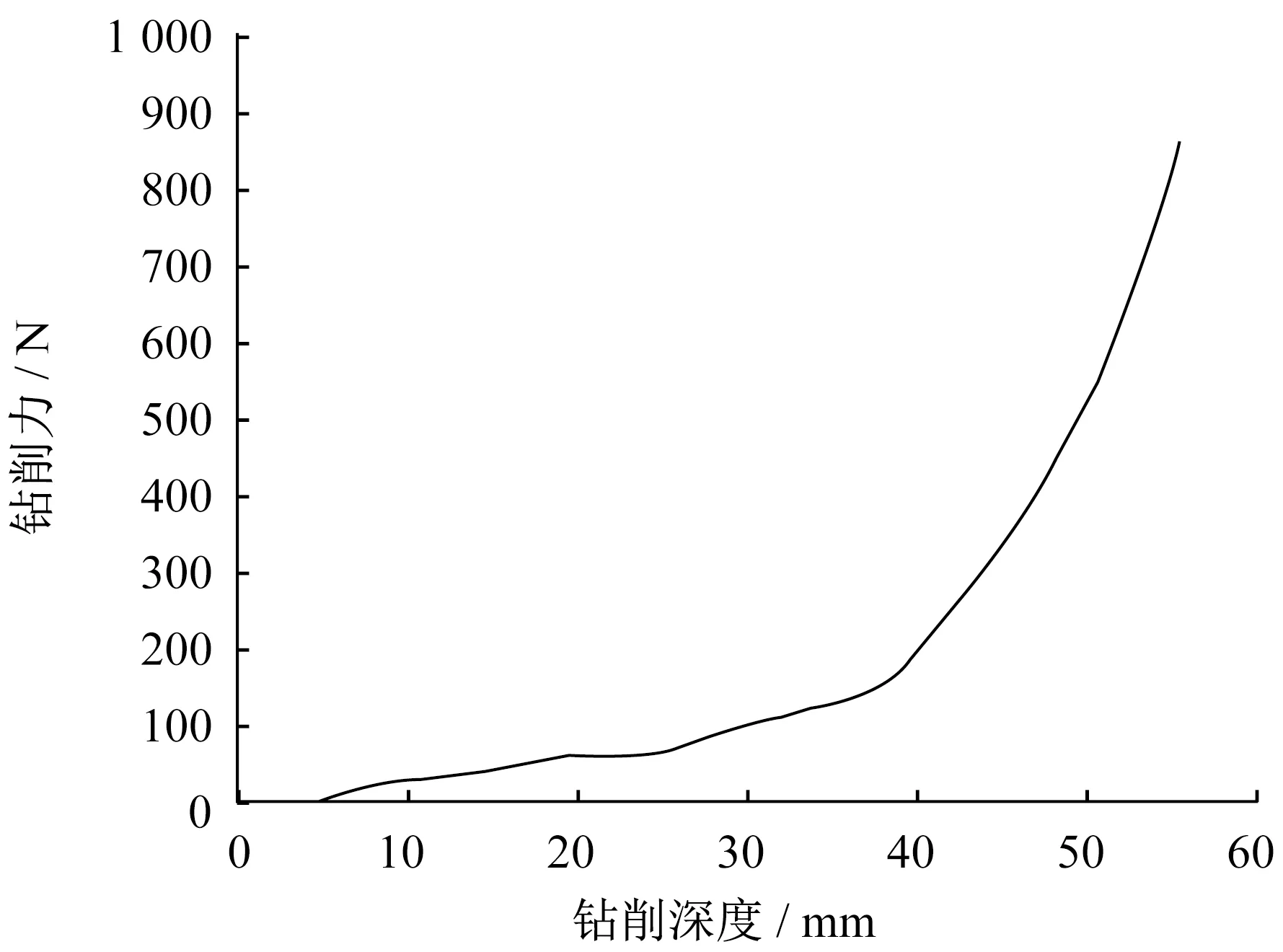

钻削过程中钻削力随钻削深度的变化曲线如图8所示。由图8可以看出,随着钻削深度的增大,钻削力缓慢增大;钻削深度达到一定值后,钻削力开始急剧增大,与此同时刀具开始出现振动,钻削深度达到57 mm时发生断刀。

▲图8 钻削力随钻削深度变化曲线

由试验可见,钻削力随钻削深度的增大而增大,钻削深度越大,钻削力增大的速率也越大。因此,在复杂壳体零件深孔钻削过程中,当所监测的钻削力出现较大幅度增大时,应尽快抬刀排屑,避免钻削力增幅过大引起断刀。当信号的波动幅度显著增大时,说明即将发生断刀,此时应立即抬刀,停止加工。

由于主轴转速和进给速度也会对刀具排屑、磨损等产生影响,因此同时进行试验确定合理范围,为复杂壳体零件深孔钻削的参数选择提供依据。

试验过程中钻削参数与对应的试验现象见表2。随着主轴转速的加快,钻削过程会发生振动,引起尖锐的噪声,导致孔径扩大。随着进给速度的加快和单次钻削深度的增大,会出现粘刀现象。若单次钻削深度值过大,则加工至一定深度后会引起断刀。

表2 试验参数与现象

6 结束语

笔者对复杂壳体零件深孔加工参数进行了试验研究,基于时域方法分析了钻削过程中钻削力的变化规律。通过试验研究确认,随着钻削深度的增大,钻削力平稳增大。当钻削深度增大至某一数值后,钻削力会发生跳跃式增大,此时应注意及时退刀排屑,防止发生断刀现象。

通过对复杂壳体零件深孔钻削加工参数及试验现象进行分析,确定了主轴转速、进给速度、钻削深度的合理范围。建议主轴转速为3 500 r/min,进给速度为300 mm/min,单次钻削深度为4 mm。