深海潜标系统电池舱的设计与分析*

□ 闫 枫 □ 付 平 □ 熊学军

1.青岛科技大学 机电工程学院 山东青岛 266061

2.自然资源部第一海洋研究所 山东青岛 266061

1 设计背景

深海水压高,要求潜标系统观测仪器的电池舱具有强耐压性和优良的防水密封性。深海潜标系统的观测仪器需要长期水下工作,仅仅依靠观测仪器自身的电源,无法满足长时间工作的要求。为观测仪器设置外接电源,将其封装到电池舱内,作为附加电源,可以延长观测仪器的工作周期。对此,设计了深海潜标系统电池舱。

2 电池舱尺寸

深海潜标系统放置于水下约1 800 m深度的位置,为使电池舱满足深海潜标系统观测仪器的工作要求,设计其在最大水深2 000 m的环境中工作,电池舱的最大工作压力为20 MPa。

考虑电池舱使用过程中存在的不安全因素,电池舱舱体按计算压力进行设计,计算压力取1.5倍最大工作压力[1],即30 MPa。

电池舱筒体采用黄金分割比进行设计[2]。考虑电池组与保温材料等因素,电池舱筒体为圆筒形。设筒体高为h,外径为d,壁厚为δ,为便于电池组容量和设备浮力控制,需要较大的筒体外径和较小的筒体壁厚;但为了抵抗深海高压,筒体外径越小越好,筒体壁厚越大越好。综合两方面因素,电池舱筒体径高比以满足黄金分割比为宜,即d/h为0.618。

根据高能效电池舱筒体特征,按2 000 m水压进行筒体强度计算,确定筒体外壁厚度为10 mm。根据保温材料特性和热穿透过程计算电池组集成尺寸,考虑电池舱内最大容量兼容可能,确定内舱直径d1为156 mm。电池舱筒体外径d等于2δ+d1,为176 mm。筒体高h等于d/0.618,为284.78 mm。确定电池舱舱底为平底状,按两侧150%外壁厚度加厚,确定电池舱舱底外壁厚度h1为15 mm。确定电池舱舱盖为法兰式,外径比筒体大20 mm。电池舱舱盖外壁边缘厚度为20 mm,电池舱舱盖厚度为30 mm。电池舱内部净高为239.77 mm。电池舱整体结构如图1所示,电池舱筒体结构如图2所示。

▲图1 电池舱整体结构

▲图2 电池舱筒体结构

3 强度校核

3.1 电池舱筒体

深海装备材料应采用具有高比强度、高比刚度的合金材料或非金属材料。设计时对深海装备用材料TC4ELI钛合金、6061铝合金、TC1钛合金、S32550双相不锈钢[3-5]四种金属材料进行分析,四种材料的性能及参数见表1。

表1 材料性能参数

比较发现,TC4ELI钛合金的许用应力最大,强度最高,并且密度小,同体积情况下质量最轻。考虑电池舱能够重复使用,需要为深海潜标系统观测仪器提供充足的电量,选用TC4ELI钛合金材料制作电池舱。

电池舱筒体尺寸应满足强度校核要求,有[6]:

(1)

式中:p为计算压力;[σ]为许用应力。

d1/d≤Y

(2)

计算得d1/d为0.886,Y为0.954,d1/d小于Y,电池舱筒体尺寸满足材料强度校核要求。

电池舱计算压力应满足:

(3)

计算得p不大于77.05 MPa,即电池舱筒体可以承受7 705 m深度的水压,完全符合承压要求。

3.2 电池舱舱盖

电池舱舱盖设计为圆形平盖,参照GB 150—2011《压力容器》中的平盖来计算厚度[7]。当电池舱舱盖没有开孔时,电池舱舱盖厚度δp为:

(4)

式中:Dc为电池舱舱盖计算直径;K为电池舱舱盖结构特征因数;[σt]为设计温度下电池舱舱盖材料的许用应力;φ为焊接接头因数,取φ为1.0。

电池舱舱盖需要开多个圆孔,可以采用加厚电池舱舱盖的方法进行补强。这一方法的适用条件为,电池舱舱盖危险截面上的各开孔宽度总和不大于d1/2,任意相邻两孔的中心距大于两孔平均直径的1.5倍且不大于2倍。

在按照式(4)计算电池舱舱盖厚度时,式中的电池舱舱盖结构特征因数K应考虑开孔削弱影响,开孔削弱因数ν为:

ν=(Dc-∑b)/Dc

(5)

式中:∑b为电池舱舱盖危险径向截面上各开孔宽度的总和。

对于电池舱舱盖结构特征因数K的取值,当K小于0.3且K/ν不大于0.5时,K取为K/ν;当K不小于0.3且0.3/ν不大于0.5、0.3/ν大于K时,K取为0.3/ν;其余情况K取为原值。

根据电池舱设计需求,在电池舱舱盖上布置四个螺纹孔,在电池舱舱盖中间布置一个水密插件孔。螺纹孔的直径为6 mm,水密插件细牙螺纹的外径为11.079 mm,底径为10.874 mm。电池舱舱盖开孔总宽度∑b为35.079 mm,电池舱的内径d1为156 mm,因此电池舱舱盖的厚度按照加厚电池舱舱盖补强的方法来确定。将Dc为196 mm、∑b为35.079 mm代入式(5),可得开孔削弱因数ν为0.821。原电池舱舱盖结构特征因数K为0.25,通过计算,得K/ν为0.304 5,不大于0.5,因此,K取0.304 5。最后计算得到电池舱舱盖的厚度δp为22.22 mm。

电池舱舱盖与筒体都需承受水下20 MPa的压力,电池舱的径高比满足黄金分割比,涉及密封圈、水密插件孔、螺纹孔,取电池舱舱盖厚度为30 mm,材料为TC4ELI钛合金。电池舱舱盖结构如图3所示。

▲图3 电池舱舱盖结构

4 密封圈设计

电池舱的密封设计为静密封,使用径向和轴向两种密封方式。电池舱舱盖和筒体采用轴向密封与径向密封相结合的形式,使用双重密封结构,能够大大提高电池舱的密封能力。接合部位用O形密封圈进行密封,这样做的优点是电池舱拆装方便,密封能力随工作压力的增大而提高,结构简单,寿命长,成本低,适用范围广泛[8]。

O形密封圈材料选用丁腈橡胶,丁腈橡胶具有优良的耐油、耐水、耐高低温、耐磨、压缩变形及加工性能。根据GB/T 3452.1—2005《液压气动用O形密封圈 第1部分:尺寸系列及公差》 ,选定轴向密封O形密封圈内径为160 mm,线径为3.55 mm;径向密封O形密封圈内径为147.5 mm,线径为3.55 mm。

5 电池舱筒体稳定性校核

对电池舱筒体进行稳定性校核时,首先需要判断筒体的分类,确定电池舱临界长度Lcr:

(6)

当筒体高h不小于Lcr时,筒体确定为长圆筒,失稳临界压力Pcr为:

Pcr=2.2E(δ/d)3

(7)

式中:E为材料弹性模量。

当筒体高h小于Lcr时,筒体确定为短圆筒,失稳临界压力Pcr为:

(8)

电池舱许用压力[P]为:

[P]=Pcr/m

(9)

式中:m为稳定安全因数,取m为3[7]。

当计算压力p小于许用压力[P]时,筒体可以保持稳定。

将参数代入式(6),可以得到电池舱临界长度为863.8 mm。筒体高为264.77 mm,小于电池舱临界长度,所以判断筒体为短圆筒,按照式(8)进行稳定性校核,可求得临界压力为170.86 MPa。

最终计算得到许用压力[P]为56.95 MPa,大于20 MPa。因此,在水深2 000 m的高压环境下,电池舱筒体不会发生失稳。

6 有限元分析

6.1 电池舱筒体

在SolidWorks三维设计软件中完成对电池舱筒体的建模,将装配好的模型导入Workbench有限元分析软件,对电池舱在深海环境下的应力分布情况进行仿真,具体步骤如下[9]:

(1) 打开项目Engineering Data,定义材料属性;

(2) 定义单元类型,包括Solid 185单元、Solid 186单元、Solid 187单元、Solid 285单元;

(3) 使用Mesh进行网格划分,采用六面体网格,网格划分结果如图4所示;

▲图4 网格划分结果

(4) 对电池舱外表面施加20 MPa面载荷,取安全因数为1.5;

(5) 在电池舱筒体Y坐标轴的正负位置上取两个节点,施加约束,使X向和Z向位移为零;

(6) 读取校核数值与结构最大位移,绘制筒体变形云图和应力云图,分别为如图5、图6所示。

由图5可知,筒体侧面变形量由中心向两侧逐渐减小,最大变形量位于中心部分,为0.28 mm;筒体底部变形量由中心向四周逐渐减小,底部中心位置变形量最大,为0.86 mm,是最大外形直径尺寸的0.4%,满足筒体的刚度使用要求。

▲图5 电池舱筒体变形云图

▲图6 电池舱筒体应力云图

由图6可知,筒体侧面应力由中间位置向两侧逐渐减小,最大应力位于中心部分,约为248.23 MPa;筒体底部应力由中心位置向四周逐渐减小,底部中心位置应力最大,为444.22 MPa,在TC4ELI钛合金许用应力范围内,满足强度要求。

通过有限元分析可以确认,筒体在模拟工作环境20 MPa压力下,最大变形量为0.86 mm,最大应力为444.22 MPa,未超过TC4ELI钛合金的最大许用应力,所以TC4ELI钛合金可以用于加工电池舱筒体。

6.2 电池舱舱盖

对电池舱舱盖进行有限元分析,求解应力和变形。

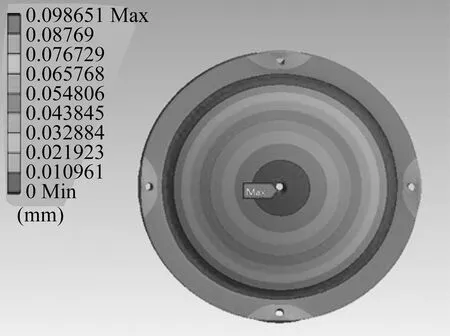

电池舱舱盖变形云图如图7所示。由图7可知,电池舱舱盖变形量由中心位置向四周逐渐减小,四个螺纹孔变形量为0.05 mm;最大变形位置为电池舱舱盖中心,最大变形量为0.09 mm,为最大外形直径尺寸的0.4‰,电池舱舱盖刚度满足使用要求。

电池舱舱盖应力云图如图8所示。由图8可知,电池舱舱盖应力由中间位置向边缘逐渐减小,螺纹孔位置所受应力较大,为96.52 MPa;密封槽位置所受应力大于螺纹孔位置,为168.71 MPa;电池舱舱盖中心应力最大,为216.83 MPa。三处位置所受最大应力均在TC4ELI钛合金许用应力范围内,满足强度要求。

▲图7 电池舱舱盖变形云图

▲图8 电池舱舱盖应力云图

通过有限元分析确认,电池舱舱盖在模拟工作环境20 MPa压力下,最大变形量为0.09 mm,最大应力为216.83 MPa,未超过TC4ELI钛合金的最大许用应力,所以TC4ELI钛合金可以用于加工电池舱舱盖。

6.3 O形密封圈

对电池舱的密封结构进行有限元分析,验证O形密封圈装配后的密封可靠性[10]。O形密封圈的材质为丁腈橡胶,橡胶是非线性材料,并且密封结构的边界条件复杂,因此采用非线性分析来验证O形密封圈的密封性能。

设置O形密封圈的材料属性为软性材料,电池舱舱体与筒体的材料属性为硬性材料。对筒体施加固定约束,对电池舱舱盖的上边线施加位移约束,X向为零,Y向为5 mm,Z向为零。O形密封圈的应力云图如图9所示,O形密封圈的接触应力图如图10所示。

完成O形密封圈安装后,电池舱在模拟工作环境20 MPa压力下,O形密封圈最大应力为0.99 MPa,位于O形密封圈与密封槽接触的底部位置;最大接触应力为0.90 MPa,位于O形密封圈与密封槽接触的底部位置及O形密封圈与电池舱舱盖的接触位置。当接触应力小于施加的压力时,可满足密封要求,因此在电池舱舱盖和筒体安装后,密封槽尺寸与选用的O形密封圈满足使用要求。

▲图9 O形密封圈应力云图

▲图10 O形密封圈接触应力图

7 结束语

笔者为深海潜标系统观测仪器设计了一种径高比满足黄金分割比的电池舱,按照压力容器设计准则,对电池舱进行选材、强度计算和稳定性校核,然后利用Workbench有限元分析软件对电池舱的强度和稳定性进行模拟分析,最终确定使用TC4ELI钛合金材料加工制作电池舱。将电池组封装到电池舱中,为深海潜标系统观测仪器供电,能够延长观测仪器的工作时间,有助于探索未知的海洋世界。