嵌固抗滑磨耗封层在道路养护工程中的应用

刘 乾

(福建省交通科研院有限公司,福州 350004)

道路交通流量和载重不断攀升导致沥青路面出现松散、掉粒、表面磨损等病害,致使路面抗滑性能严重下降。通过研究发现, 在路面采用嵌固抗滑磨耗封层技术可以有效改善雾封层、稀浆封层、微表处等现有的预防性养护技术的缺陷, 提高路面性能, 延缓路面病害的进一步发展,延长路面的使用寿命[1]。

嵌固抗滑磨耗封层是一种以高性能热固材料为核心固结料,辅以一定比例的乳化沥青、再配合一定级配的抗滑集料(金刚砂)而形成的一种新型公路预防性养护结构[2]。 环氧树脂具有优良的力学性能(内聚力强、分子结构致密),较强的附着性、较小的固化收缩率,稳定性好,是作为嵌固抗滑磨耗封层核心固结料的较优选择。 金刚砂是由石英砂、石油焦、木屑等原料通过高温冶炼而成,具有性能稳定、热膨胀系数小、颗粒均匀,棱角性大,耐磨性好、硬度大的特点,广泛用于停车场地面,以提高地面的抗滑和耐久性。 将水性环氧树脂同改性乳化沥青进行调和再添加金刚砂形成路面胶结材料运用到路面封层技术中,可以有效的解决现有预防性养护中胶结强度不足,易磨耗和剥落的问题。

国高网G72 泉三高速公路永春收费站于2009 年建成通车,日常车流量大,重载车多,经过多年的使用,已造成原路面沥青面层剥离,路面抗滑下降,行驶性能较差,局部网裂,路面水损坏严重。本项目采用嵌固抗滑磨耗封层技术对该路段双向匝道路面进行养护, 力求改善路面性能,延长其使用寿命。

1 室内试验

1.1 试验原料

本项目采用的原材料情况如下:

(1)环氧树脂由大连志辰合成材料有限公司生产[3]。

(2)抗滑集料为河北省石家庄市灵寿县出品的24 目棕钢玉。

(3)乳化沥青采购自厦门华特集团有限公司。

1.2 原材料性能指标

1.2.1 固结料

嵌固抗滑磨耗封层的固结料由水性环氧树脂乳液A组分和水性固化剂B 组分组成。 固结料的使用量需参照路面的表观结构、要达到的功能指标而有所差异,一般在0.5~1.5 kg/m2范围内调整。

为满足路面使用性能, 对各项材料技术标准进行了要求,其中表1 为固结料理化技术指标要求。

表1 固结料理化指标

1.2.2 乳化沥青

底层固结料还掺有规定数量的改性乳化沥青。 表2为改性乳化沥青的技术指标要求及本项目乳化沥青检测结果。

表2 改性乳化沥青技术指标及检测结果

1.2.3 抗滑集料性能

本项目采用金刚砂作为嵌固抗滑磨耗封层用的抗滑集料,经检测,其Al2O3含量超过70%,莫氏硬度≥7,具有优异的耐磨性能,可以提升原路面的微观构造度,用量范围一般为0.4~1.2 kg/m2。 表3 为抗滑集料的技术指标要求和检测结果。

表3 抗滑集料技术指标及检测结果

1.3 抗滑性能测试

借鉴JTG E42-2005《公路工程集料试验规程》中集料磨光试验方法, 对水性环氧抗滑磨耗层的抗滑性能进行测试,验证其抗滑性能。

⑴测试未经处理的集料磨光值

首先选取福建省各个地市不同岩性的石头按照磨光试验的要求先制作成9.5~13.2 mm 的颗粒, 再将颗粒摆入试模注入凝结材料制成磨光试件。等试件硬化后脱模,标记装入加速磨光试验机进行磨光试验。试验采用30 号(棕刚玉粗砂)和280 号(绿碳化硅细砂)的金刚砂分别对试件进行碾磨,碾磨转数均为57600 转。 碾磨后取出试件,清洗试件表面,去除试件中残留的金刚砂,后将试件表面朝下放入20℃恒温水浴中养护两小时后用摆式摩擦系数测定仪测量其磨光值。

⑵测试经涂膜后的集料磨光值

首先, 将之前测试好的磨光试件清洗干净表面并放入60℃电热鼓风干燥箱中烘至干燥。

其次, 根据国内其他地区已有的水性环氧嵌固抗滑磨耗层的配比经验和本次试验材料的特性, 经多少试验最终确定固结料原材配比为, 底层结构各组分质量配比为A1 组分∶B1 组分∶乳化沥青=5∶2∶6.7, 面层结构各组分质量配比为A2 组分∶B2 组分=2∶3。

然后,按下面的流程进行固结料试件制作。成型好的试件见图1。

图1 成型好的固结料试件

①将称量好的B1 和乳化沥青混合搅拌均匀,而后加入A1,搅拌均匀,用软毛刷来回一遍涂刷底涂层;

②紧接着洒布金刚砂至洒满;

③将磨光试件置于50℃烘箱中烘干,扫去浮砂;

④将A2 和B2 按照比例称量好, 混合搅拌均匀,即刻涂刷面涂层,软毛刷刷满全部面层。

最后待试件自然风干后按照(1)中集料磨光试验的过程重新对试件进行磨光,并测量其经涂膜后的磨光值。

⑶数据分析

测试涂抹后磨光试件的磨光值, 并与涂抹前的数据进行比较分析,试验数据如表4 和图2 所示。

表4 磨光值检测结果比较

图2 磨光值检测结果比较

从试验结果来看,固结料与砂粘结牢固,经高速磨光后原基面不裸露; 涂膜后试件磨光值较原基面提高约50%,保持了较大的摩擦系数,远超规范要求的42,说明该嵌固抗滑磨耗封层具有优异的抗滑耐磨性能。

1.4 透水性能试验

根据已有的配合比资料制作空隙率为5%的AC-16C 沥青混合料标准车辙板试件, 编号并在室温下静置12 h,之后分别进行渗水试验。 待车辙板试件风干后,参照1.2 节中的方法在车辙板试件上刷涂抗滑固结料,待风干后再次进行渗水试验, 前后两次的渗水系数测试结果如表5 所示。

表5 渗水系数测试结果

试验显示, 车辙板涂膜前渗水系数平均值为92.7 mL/min,涂膜后渗水系数结果为0 mL/min,说明该嵌固抗滑磨耗封层具有很好的密封性, 可以有效防止雨水下渗到路面内,减少水损害的发生。

2 嵌固抗滑磨耗封层试验路施工

本次嵌固抗滑磨耗层试验路施工段落为泉三高速公路永春收费站出入口。 该路段因为长期使用导致路面面层破损,路面性能下降,但是其路段的结构完好,具有较好的整体稳定性及结构强度,路段具有一定的代表性。

(1)施工前准备

首先,要对原路面进行路面状况的调查,包括路面病害的调查分析、路面洁净程度调查、路面磨耗状况调查、路面交通状况调查等,其中,路面病害调查包括对病害的类型、数量和分布进行调查分析。 通过这些调查,掌握路面的基本情况,为后续对原路面的处置提供参考。

其次,根据路面状况调查情况,采用表面构造处理机械设备对原路面磨耗较大,构造较差、出现车辙的段落进行铣刨。 先采用刀具间距不大于6 mm 的铣刨车进行精铣刨,再采用铣琢工艺专用“微琢车”对路面进行微琢处理以提升其微观构造,增加封层与原路面的粘结性,保证下承层的平整度。铣刨作业均采用干法施工,以便于后续清扫作业。

再次,根据路面铣刨情况,在封层施工前采用人工和机械清扫相结合的形式对路面进行清扫处理, 保证下承层清洁、无杂物浮尘、无油污、无积水等。

最后, 为防止标线、 路缘石等交安附属设施受到污染,提前对附属设施进行覆盖。

(2)封层施工

嵌固抗滑封层施工应满足以下气候条件:①施工、养生期内的气温不宜低于10℃; ②严禁在潮湿或局部积水的路面上进行嵌固抗滑封层施工。 施工使用专门的具有较高的洒布精度、 稳定的施工性能和较高的施工效率的洒布车,该洒布车应保证可以将抗滑集料、固结料均匀地同步洒布到路面上。 施工前,对进场材料进行检查,保证其质量和数量。

①洒布车调试

启动洒布车,检查车辆制动、匀速行驶情况;开启设备,检查冲洗管路、喷头是否堵塞,能否正常喷洒。检查车辆是否出现制动、匀速行驶异常,喷洒不畅等情况,应立即查找缘由,及时解决,确保施工能够正常进行。

②装底料

首先分别将A1 组分、B1 组分、乳化沥青单独用电动搅拌器搅拌均匀,再按比例和添加顺序将A1 组分、B1 组分、乳化沥青混合至料桶中搅拌均匀,一般每桶搅拌时间不超过1 分钟, 然后再将搅拌均匀的A1 组分、B1 组分、乳化沥青泵送至封层洒布车的固结料储罐里。 待泵送完成之后, 最后将相应数量的抗滑集料通过传送带或装载机等方式装入集料罐中。

②洒布底料

根据试验路的宽度随时调整喷杆的长度和洒布辊的宽度, 并根据路面设计和路面实际情况确定喷洒量和喷洒遍数,同时确定养生的时间。 本次施工,喷洒遍数为1遍,液体固结料的喷洒量为0.3~0.5 kg/m2,抗滑集料的喷洒量为0.2~0.4 kg/m2,养生时间为2~4 h。 洒布车的施工速度一般在6~8 km/h。

④装面料

其流程和操作同装底料,唯一不同的是,面层固结料的配比由A2 组分和B2 组分组成,没有乳化沥青。

⑤洒布面料

根据试验路的宽度随时调整喷杆的长度和洒布辊的宽度, 并根据路面设计和路面实际情况确定喷洒量和喷洒遍数,同时确定养生的时间。 本次施工,喷洒遍数为2遍,液体固结料的喷洒量为0.6~0.8 kg/m2,抗滑集料的喷洒量为0.4~0.6 kg/m2,养生时间为2~4 h。 洒布车的施工速度一般在6~8 km/h。

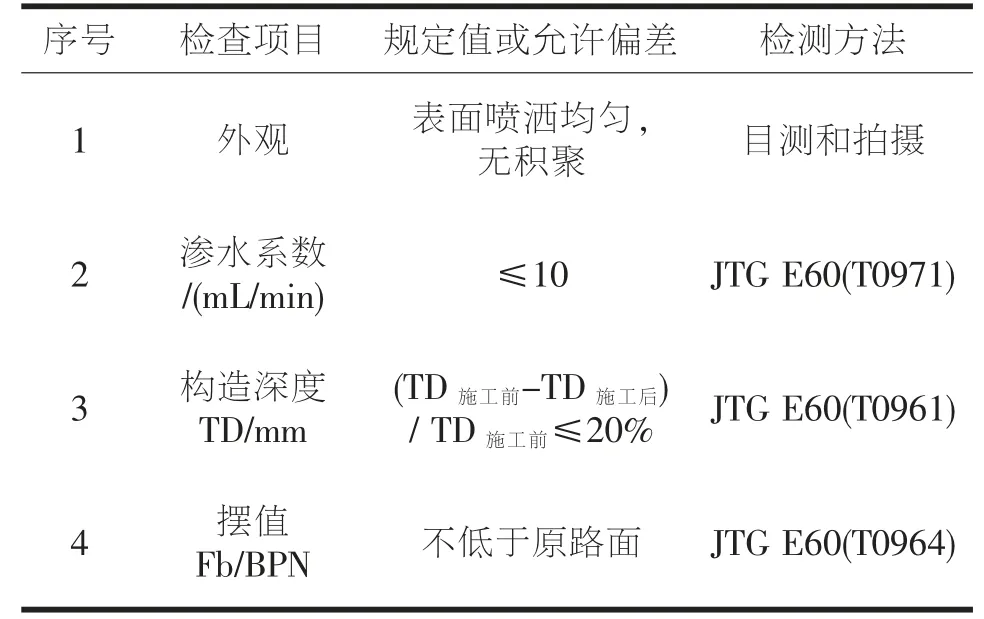

⑥质量控制

嵌固抗滑磨耗封层施工要注意外观均匀; 撒布量适中,既可密封原路面防止渗水,又可提高抗滑性能。 嵌固抗滑磨耗封层施工质量控制技术指标如表6 所示。

表6 嵌固抗滑磨耗封层质量控制技术指标

等嵌固抗滑封层风干后,拆除路面附属设施的保护,恢复标线;然后养生2~4 h,等封层固化不粘轮后方可开放交通。 施工效果如图3 所示。

图3 现场施工效果

(3)试验路检测数据

在试验路铺设前后分别采用摆式摩擦系数测定仪、路面构造深度仪和路面渗水仪对试验路的抗滑性能和渗水系数进行检测,数据见表7。 试验数据表明通过嵌固抗滑磨耗层的施工可以很大程度上提高路面的抗滑性能和渗水能力。

表7 嵌固抗滑封层与原路面的抗滑性能和防水性能对比

3 结语

水性环氧嵌固抗滑磨耗封层具有优秀的功能特性,一方面,该嵌固抗滑磨耗封层具有较好的抗滑性能、优良的防水性能;另一方面,该工艺对施工条件的要求较低,机械设备简易,施工便捷,开放交通较快。 同时由于环氧树脂具有很好的固化特性,其耐久性也十分优异。 因此,该嵌固抗滑磨耗封层具有很好的恢复道路表面功能的特点,可以作为沥青路面预防性养护的新的工艺,应用前景广阔。