煤矿结构充填开采充填体-直接顶复合承载结构稳定性研究

成昕隆

(西山煤电集团有限责任公司东曲矿,山西 太原030053)

充填开采是实现矿井绿色开采的重要途径,目前,因为充填材料费用高、充填工艺复杂等原因,充填开采还未被广泛使用[1-3]。本文提出“充填体-直接顶”复合承载结构,降低充填成本的同时实现了高强度的支护目的,为工作面的安全推进提供了重要保障。

1 结构充填开采基础理论

结构充填开采方法是根据矿井煤层以及围岩的受力变形特征进行理论分析和计算得到充填的准确位置,通过充填工艺实现充填体和直接顶的复合承载结构,复合承载结构有较强的承载能力,减少了巷道围岩的变形,同时减少了充填材料的投入,为工作面生产提供了充足的地下空间。

传统的充填工艺下,巷道围岩的变形主要通过充填材料支撑,因此对于充填材料的使用量以及强度都有较高的要求,一般要求充填材料强度大于3MPa,当巷道围岩破碎严重,受力明显时,充填体的强度需大于6 MPa。采用结构充填方法,使得充填体和直接顶形成复合承载结构,复合承载结构可以实现高强度的支护,为井下工作面的开采提供稳定的空间,而支护强度的实现仅靠充填材料很难实现,因此需要根据矿井实际状况,构建不同形态的充填体提高充填体的强度,为安全生产提供重要保障。

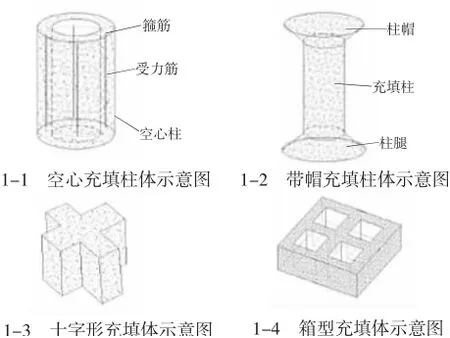

图1 为结构充填示意图,其中图1-1空心充填柱体和图1-2带帽充填柱体是形态规则的结构充填柱,图1-3十字形充填体和图1-4箱型充填体是形态不规则的结构充填柱,矿井应该根据实际状况选择合适形态的充填体进行充填作业。

图1 结构充填示意图

结构充填开采方法的另一优势在于,进行结构充填后,通过保证煤层顶板的完整性使得充填体和顶板形成充填体-直接顶的复合承载结构,加强了充填的强度。通过在顶底板安装锚杆控制工作面推进前期巷道围岩的变形,同时将充填体和顶底板连接起来,使得复合承载结构可以约束巷道垂直和水平位移,实现了岩层间的力学传递,有效控制了围岩的运移。

2 柱式结构充填开采复合承载结构稳定性分析

西山煤电集团有限责任公司东曲矿(东曲煤矿28802工作面位于麻坪岭村庄东南,盖山厚度185~331m,该工作面北东为大巷保护煤柱;北西为+860 mm水平石门及大巷保护煤柱;南西为八采边界回风巷;南东为已回采的28804工作面。上方2号、4号煤大部分未回采。4号—8号煤的层间距为82 m。8号—9号煤的层间距约5 m。根据巷道揭露情况及在28802轨顺、皮顺、切眼施工的32个探底板煤厚孔可知,本工作面8号煤层组厚在4.2~6.6 m之间,平均厚度5.26 m;8号上煤厚0.58~0.8 m,平均厚约0.62 m;8号煤厚在3.2~4.5 m,平均厚约3.64 m;8号上煤及8号煤合计共约4.26 m;8号上煤与8号煤有分叉与合并现象,8号上煤与8号煤夹矸厚在0.1~2.4 m,平均厚约1.0 m。

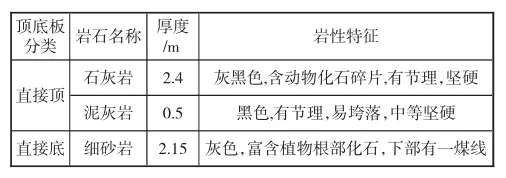

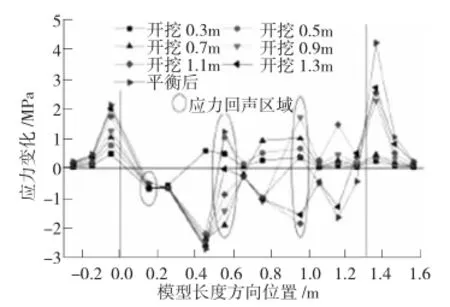

根据矿井开采状况,8号煤层在开采过程中,采用柱式结构充填,充填体支撑直接顶,为了探究柱式结构充填开采复合承载结构稳定性,进行了相似模拟实验,相似模拟中煤层顶板情况如表1所示。

表1 8号煤层顶底板状况

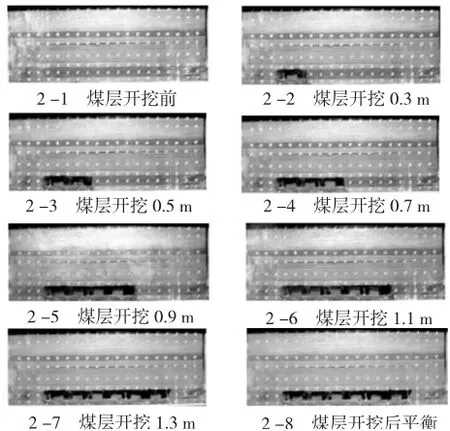

柱式结构充填开采时覆岩结构演化特征如图2所示,模拟实验中通过不同位置的测点进行数据的采集,得到图3所示的柱式结构充填开采时直接顶顶部垂直应力变化量。

图2 柱式结构充填开采时覆岩结构演化特征

从图3中可以看出,当煤层开挖0.3 m并进行柱式结构充填,煤层直接顶顶部在0.15 m处的应力值最小,在0.05 m至0.25 m的位置,顶板的应力值普遍较小;工作面前方以及后方都出现了应力增高的现象,在工作面后方约0.3~0.5 m的位置,煤体的应力值最高,达到0.46 MPa;在工作面前方约0.5~1.5 m的位置,煤体应力也出现增加的现象,在超前支承压力的作用下,应力值达到0.57 MPa。

当煤层开挖0.5 m进行柱式结构充填,直接顶顶部的垂直应力在0.15~0.45 m之间出现降低的现象,0.45 m的位置垂直应力减幅最大;工作面前方以及后方都出现了应力增高的现象,在工作面后方约0.05~0.30m的位置,煤体的应力值最高,达到0.76 MPa;在工作面前方约0.50~1.55 m的位置,煤体应力也出现增加的现象,在超前支承压力的作用下,应力值达到1.03 MPa。

当煤层开挖0.7 m进行柱式结构充填,直接顶顶部的垂直应力在0.15~0.60 m之间出现降低的现象,0.45 m的位置垂直应力减幅最大;工作面前方以及后方都出现了应力增高的现象,在工作面后方约0.05~0.30m的位置,煤体的应力值最高,达到1.03 MPa;在工作面前方约0.70~1.55 m的位置,煤体应力也出现增加的现象,在超前支承压力的作用下,应力值达到1.01 MPa。

当煤层开挖0.9 m进行柱式结构充填,直接顶顶部的垂直应力在0.15~0.80 m之间出现降低的现象,0.45m的位置垂直应力最低,应力值达到2.47 MPa,在0.55 m的位置应力值达到1.42 MPa,出现应力值回升的现象,说明充填体起到支撑的作用,使得直接顶承载能力增强;工作面前方以及后方都出现了应力增高的现象,在工作面后方约0.05~0.25 m的位置,煤体的应力值最高,达到1.23 MPa;在工作面前方约0.85~1.55 m的位置,煤体应力也出现增加的现象,在超前支承压力的作用下,应力值达到1.68 MPa。

当煤层开挖1.1 m进行柱式结构充填,直接顶顶部的垂直应力在0.15~0.90 m之间出现降低的现象,0.45 m的位置垂直应力减幅最大,应力值达到2.57 MPa,在0.55 m的位置应力值达到0.88 MPa,出现应力值回升的现象,回升值达到0.55 MPa,说明充填体起到支撑的作用,使得直接顶承载能力增强;工作面前方以及后方都出现了应力增高的现象,在工作面后方约0.05~0.25 m的位置,煤体的应力值最高,达到1.72 MPa;在工作面前方约1.05~1.55 m的位置,煤体应力也出现增加的现象,在超前支承压力的作用下,应力值达到1.47 MPa。

当煤层开挖1.3 m进行柱式结构充填,直接顶顶部的垂直应力在0.15~1.10 m之间出现降低的现象,0.45 m的位置垂直应力减幅最大,应力值达到2.59 MPa,在0.55 m的位置应力值降低0.04 MPa,相较开挖1.10 m出现应力值回升的现象,回升值达到0.75 MPa,说明充填体起到支撑的作用,使得直接顶承载能力增强;工作面前方以及后方都出现了应力增高的现象,在工作面后方约0.05~0.25 m的位置,煤体的应力值最高,达到1.98 MPa;在工作面前方约1.23~1.55 m的位置,煤体应力也出现增加的现象,在超前支承压力的作用下,应力值达到2.71 MPa。

待开挖完全平衡后,直接顶上部的垂直应力值分别在0.55 m、0.75 m、0.85 m处出现回升的现象,回升范围分别为1.21 MPa、0.86 MPa、0.35 MPa,工作面两侧煤壁的应该值也出现增加的现象,工作面后方0.05 m的位置处,应力值增加幅度达到2.09 MPa,在工作面前方1.32m的位置应力值增加幅度达到4.21MPa。由此可见,在工作面推进过程中进行充填柱进行开采,提高了直接顶的承载能力,达到了实现充填体-直接顶复合承载结构的目的。

图3 柱式结构充填开采时直接顶顶部垂直应力变化量

3 现场应用

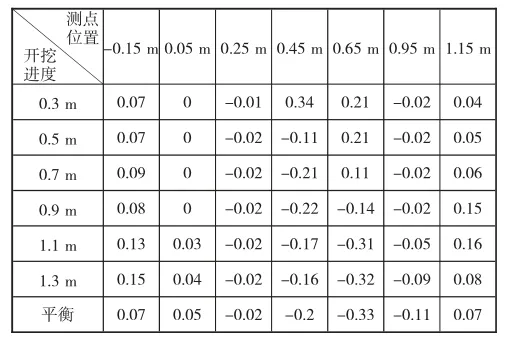

模拟实验证明了柱式结构充填开采对于巷道围岩变形有良好的效果,为此在东曲矿进行了现场应用,对现场开挖进度过程中以及平衡后亚关键层不同测点位置的垂直应力值进行测量统计得到表2所示的结果。

从表2中可以看出,柱式结构充填开采时亚关键层垂直应力变化范围更大,随着工作面的推进,超前支承压力呈现降低的趋势,降低范围为0.05~0.45 m之间,当开挖进度大于0.95 m时,应力值出现增加的现象,可见,柱式结构形成的充填体-直接顶复合承载结构增加了直接顶的承载能力,承载力在岩层间传递,间接增强了亚关键层的支撑力,支撑力的增加使得巷道的围岩变形减少,柱式充填后复合承载结构的支撑力足以支撑工作面的推进。

表2 柱式结构充填开采时亚关键层垂直应力变化表MPa

4 结语

通过对煤矿结构充填开采基础理论和柱式结构充填开采复合承载结构稳定性分析,得到在工作面推进过程中进行充填柱进行开采,可以提高直接顶的承载能力,通过现场应用实现了充填体-直接顶复合承载的目的,承载力可传递至顶板亚关键层,从而为工作面生产提供了安全稳定的空间。