运用DMAIC方法降低邯钢冷轧汽车板“亮点”缺陷

杜艳玲,李守华,于光远,吕超杰,王田惠

(河钢邯钢技术中心,河北 邯郸056015)

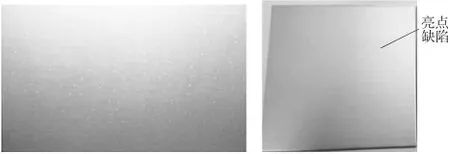

1 缺陷形貌

2019年7月份开始,邯宝连退带钢亮点问题陆续出现,9月份开始爆发式的出现,亮点开始主要集中在IF钢等软钢上,据统计2019年9月到12月,邯宝因为亮点问题导致的降级改判的非计划品共计5 923 t,缺陷率高达2.37%。给邯宝造成一定损失,即提高了邯宝生产汽车板的生产成本,也严重的影响了汽车板合同的交付。因此研究“亮点”缺陷产生机理,采取有效措施降低亮点缺陷发生率,是很需要值得研究合探讨的。邯宝连退产线带钢“亮点”问题陆续出现,宏观形貌如图1所示。

图1 板材表面“亮点”缺陷宏观形貌

2 机理研究

汽车板主要以厚度为0.6~2.0 mm的EDDQ/SEDDQ-IF钢板为主,主要特点是含碳量低(w(C)≤0.20%),有良好的深冲性能。汽车板生产工艺流程为:炼钢→热轧→酸轧→连退。退火是板材轧制的核心工序。通过退火对退火炉不同退火段工艺的制定,从而达到所需要汽车板的力学性能,其对应的退火曲线如图2所示。带钢退火温度越高,带钢越软,炉辊表面很微小的缺陷越容易复制到带钢上去,从而影响带钢表面质量。因此,炉辊作为退火炉的主要部件,它的表面状况直接决定了汽车板的表面质量。

图2 深冲IF钢和CQ-Al-K-B钢退火工艺曲线

查阅相关文件[1-3]分析可知,炉辊积瘤分为两大类:黏屑和结瘤。黏屑指异物落在辊面上,并受压黏附在辊面上,黏附物一般可以去除;结瘤指带钢表面的氧化铁或氧化锰被炉内气氛还原成铁或锰,并与炉辊的机体材料发生化学反应生成的产物黏附在辊面上,难以去除。图3为炉辊结瘤图片,图4为结瘤物显微组织,对其上4个位置进行能谱成分分析,结果见图5。从能谱检测结果发现,结瘤的主要成分有Si、Al、Mn、Fe、Na、Cr和O元素。Si元素的来源可能从清洗段的碱液和消泡剂、带钢成分、耐材;Al元素的来源可能从涂层成分、带钢成分、耐材;Mn元素来源于带钢成分;Fe元素可能来自带钢;Na元素可能来源于消泡剂和碱液;Cr元素可能来源于炉辊涂层、内衬板、带钢成分等;O元素可能来自于炉内气氛、水。因此从减少炉辊结瘤来源考虑,应从清洗段、供应的炉内气氛、耐材、炉辊涂层、清理炉膛、减少带有氧化铁皮的钢卷。

图3 炉底辊结瘤图片

图4 黏屑的微观形貌

图5 黏屑的能谱分析

根据结瘤能谱检测结果,结合相关文献[1-3]可知,连续退火机组炉辊结瘤主要有两种机制:一种是高温时,带钢和炉辊产生相对滑动时,发生机械摩擦,带钢表面的氧化物、铁屑等在炉辊表面经过炉内还原气氛还原和黏结、聚集形成;另一种是由于炉辊本身磨损氧化,辊子表面的氧化物附着聚集形成。当在高温线,形成的瘤状物与辊面发生轻微的熔融、扩散和合金化现象后,部分瘤状物牢固黏附于辊面成为划伤和亮点的危害物,板带与辊面带有结瘤的辊面接触后,极易形成前述的“亮点”缺陷。连续退火炉内带钢表面“亮点”严重程度取决于炉辊结瘤程度,炉辊结瘤取决于以下影响因素:由带钢或环境带入到炉辊上的异物金属(结瘤原料)越多,炉辊越容易结瘤;炉内气氛还原性越强,炉辊越容易结瘤;炉内温度越高,炉辊越容易结瘤;炉辊涂层的抗结瘤性能越差,炉辊越容易结瘤。

作为汽车板连续退火炉,由于钢板表面的氧化物在炉内还原成Fe,而Fe与炉辊材料(多为耐热不锈钢)具有很强的亲和性、互溶性,容易黏附在辊面上形成积瘤;此外,随着炉辊工作温度升高,结瘤和磨损也随之加大,而炉辊与钢带之间的滑动也促进结瘤生成,当钢板滑移过辊面时会在钢板上留下凹坑,从而影响钢板表面质量。

炉辊表面容易积瘤,炉底辊表面涂层可以改善结瘤问题,但不完全是炉辊表面涂层的问题,而且成本价高。炉子操作条件如露点、氧含量、退火温度、带钢张力等对辊面结瘤情况也有很大的影响。从降低炉底辊结瘤的形成的角度寻找改善连退板表面亮点的方法。

3 邯钢炉辊结瘤影响因子分析

通过相关文件查证[4]和鱼骨图分析,如图6所示,炉辊结瘤主要是因为清洗段残留的残铁等杂质带入炉内在高温状态下黏在炉辊上所致,要降低“亮点”问题首先要减少带入炉内的杂质,其次对在线的炉辊进行打磨处理,采取措施保证炉辊表面清洁度。增加炉辊更换频率虽然能够解决连退汽车板表面“亮点”缺陷,但是使生产成本大幅增加,因此,从炉底辊结瘤机理上分析,降低炉底辊结瘤的出现,从亮点成因上查找解决问题的方法,经过分析聚焦在提升清洗后板带表面质量,提升清洗后板带表面反射率。

图6 影响亮点因果分析

3.1 连退产线

通过与连退技术人员共同分析,汇总出影响板带清洗效果(表面反射率)的将清洗段划分出9个工序,网罗因子共计51个,通过CE矩阵筛选,筛选出20个因子。

表1 连退清洗质量影响因子

通过两周的现场收集数据,其中,碱液干净程度、挤干辊投用、挤干效果等计数性数据,在数据收集中,都是良好的,因此,以下统计分析都是基于此而进行,同时,希望连退车间能够对以上列举的计数性数据效果予以保持。经过统计分析,我们得出了与连退反射率相关的参数是碱液温度、碱液电导率、电解电导率等11个影响因子,其中影响最严重的参数是酸轧反射率,所以酸轧反射率需要提高。连退清洗质量影响因子见表1。

图7 连退反射率和酸轧卷反射率分布情况

通过两周的现场收集数据,其中,碱液干净程度、挤干辊投用、挤干效果等计数性数据,在数据收集中,都是良好,因此,以下统计分析都是基于此而进行,同时,希望连退车间能够对以上列举的计数性数据效果予以保持。经过统计分析,我们得出了与连退反射率相关的参数是碱液温度、碱液电导率、电解电导率等11个影响因子,其中影响最严重的参数是酸轧反射率,所以酸轧反射率需要提高。连退反射率和酸轧卷反射率分布情况如图7所示。

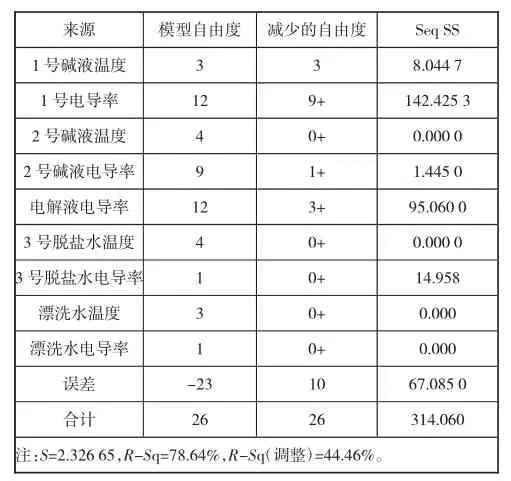

一般线性模型:Y连退反射率(含原料反射率),见表2。

表2 Y连退反射率(含原料反射率)

一般线性模型:Y连退反射率(不含原料反射率),见表3。

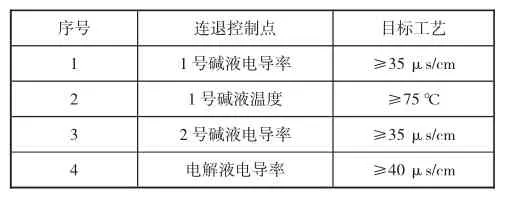

从连退的角度,为检验连退清洗效果,提出清洗能力来考量连退清洗,我们分析了连退清洗能力,清洗能力计算公式:清洗能力=(成品反射率-原料反射率)/原料反射率。影响连退清洗能力的工艺参数是1号碱液温度、1号电导率、2号碱液电导率等共计9个因子,经过分析如表2和表3所示,目前波动最大的几个因子分别是1号碱液温度、1号电导率、电解液电导率。经过对该三个因子数据统计,需要严格执行工艺方案,需要连退线正确面对目前的形式,其中原料反射率和3号脱盐水电导率波动较大,制定相关工艺如表4所示。

表3 Y连退反射率(不含原料反射率)

表4 连退清洗段工艺优化

3.2 酸轧产线

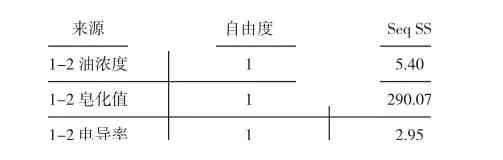

通过相关分析,与酸轧反射率相关的因子是1-2油浓度、1-2皂化值、1-2Fe粉等13个影响因子,一般线性模型分析如表5所示。

表5 酸轧成品反射率的一般线性模型分析

一般线性模型:成品反射率与因子类型水平数值成品反射率的方差分析,在检验中使用调整的SS模型,从分析上看,酸轧1-2油浓度和1-2皂化值波动较大,因此造成酸轧板反射率波动较大。

表6 回归分析

表7 方差分析

表8

表9

通过回归和方差分析,表6和表7所示,发现,其中影响最显著的三个因子是1-2油浓度、1-2皂化值、1-2电导率影响较大,得出回归方程。

通过一般线性分析和回归分析,酸轧得出了下一步的改进方向。影响酸轧的反射率的主要因子如下,给出的判定条件如表10所示。

表10 酸轧乳化液工艺优化目标

4 实施效果

根据一般线性分析和回归得到酸轧和连退清洗段的工艺参数,下发方案进行试运行,通过一段时间运行,酸轧酸洗带钢表面的反射率达72%以上,连退的清洗后带钢反射率达到92%,连退带钢表面“亮点”缺陷得到良好的控制,从2020年6月至今,连退线带钢再未出现“亮点”缺陷,通过控制酸轧带钢表面反射率和连退反射率,减少了连退炉底辊结瘤的发生,杜绝了邯钢连退带钢“亮点”缺陷的产生。下页图8为酸轧影响反射率因子的前后对比控制图,下页图9为酸轧清洗反射率直方图,下页图10为连退反射率直方图,下页图11为连退带钢表面质量改善前后对比。

8-1油浓度按前后的I-MR控制图

图8 酸轧表面质量影响因子改善前后控制图

图9 酸轧清洗反射率

5 结语

国内其他钢厂在解决连退板板带表面“亮点”缺陷时,通常是从炉底辊结瘤方向,更换炉辊表面涂层角度或是打磨炉辊,降低炉底辊结瘤,或是牺牲质量,改善汽车板连退生产工艺等方向,来消除连退板表面“亮点”缺陷。本项目从炉底辊的形成机理上进行深一步研究,从降低炉底辊结瘤形成的频率角度出发,降低板带带进炉内表面杂质,污染炉辊,降低炉底辊结瘤或是延缓其形成时间,从而降低、改善连退带钢表面“亮点”缺陷。通过本项目的实施,从最低成本投入,解决了连退带钢表面“亮点”缺陷,同时对酸轧带钢表面的清洗效果和连退清洗效果确定了量化标准。同时建立了清洗效果数据模型,有利于后期对清洗效果进行优化调整。

图10 连退清洗反射率改善前后直方图

图11 连退带钢表面质量改善前后对比