配电变压器绕组状态在线评估系统研究

(辽宁工业大学电气工程学院,辽宁 锦州 121000)

随着智能电网的快速发展,其对配电网的可靠性和供电质量提出了更高的要求。配电变压器作为配电网的重要组成设备,担负着电能变换和传输的重要作用,因此,配电变压器安全可靠运行对于配电网而言意义重大。传统的人员定期巡检策略已经不能适应智能电网的需求。据相关资料表明,随着电网规模的日益庞大以及配电变压器数量的日益增多,配电变压器造成的停电事故呈现显著的上升趋势[1]。在众多故障中,变压器绕组变形故障占比较大,是导致配电变压器事故的主要原因之一[2],此外变压器绕组变形故障在前期属于潜行故障不易察觉。因此对配电变压器开展运行状态监测工作,及时、全面地了解配电变压器绕组变形情况,对于制定配电变压器检修策略和保障供电可靠性而言十分必要。

本文利用数据采集技术和数据传输技术设计了配电变压器运行状态评估系统。本系统应用于具有配电数据采集与监视控制(supervisory control and data acquisition,SCADA)系统的配电变压器时,PC监测平台可直接通过配电SCADA系统获取配电变压器一次侧电压、电流和二次侧电压、电流等运行参数,然后通过短路电抗在线检测算法计算出短路电抗值,并以国标《DL/T 1093—2018》中短路电抗注意值为依据,对变压器绕组变形程度做出评估。当本系统应用于未安装配电SCADA系统的配电变压器时,可通过模拟量采集单元采集上述运行参数,然后控制单元执行短路电抗在线检测算法并对变压器绕组状态做出评估,最后将变压器运行参数及状态通过无线网络(GPRS网络或北斗短报文通讯网络)上传至PC监测平台,以便管理人员及时发现配电变压器潜在的绕组故障。PC监测平台不但可以查看被监测变压器的实时运行参数及评估状态,而且还可以建立变压器运行档案,记录配电变压器的运行参数及发生短路等故障的次数,可结合日后的专家系统为管理部门提供更为详尽的故障分析及维修策略。

1 系统整体设计

本系统主要由运行参数实时采集装置和PC监测平台两部分组成,系统结构框图如图1所示。运行参数实时采集装置包括模拟量采集单元、控制单元和电源单元,PC监测平台包括PC机和配电SCADA系统通讯接口[3]。

图1 系统结构框图Fig.1 Block diagram of system structure

模拟量采集单元由电压采集模块、电流采集模块和信号调理模块组成,用于采集未安装配电SCADA系统配电变压器的一、二次侧电压、电流等运行参数;控制单元由TMS320F28335、扩展接口模块、人机交互模块、数据存储模块和通讯模块组成,用于控制运行参数实时采集装置将参数信息通过无线方式发送至PC监测平台;电源单元用于为运行参数实时采集装置各单元提供稳定、可靠的电源。

PC监测平台采用C#语言编写,显示变压器的运行参数及绕组状态,并根据运行状态发出正常、警戒、严重等不同等级提示和报警,此外PC监测平台能够建立各配电变压器运行档案。

2 系统硬件部分设计

2.1 模拟信号采集单元设计

模拟量采集单元用于实现配电变压器一、二次侧电压、电流参数采集及信号调理功能。

2.1.1 电压互感器与电压变换器选型

为适应不同电压等级的配电变压器,本系统选用不同变比的电压互感器(X/100,X为待测电压等级)和变比为100/5 V的电压变换器将待测电压转换为0~5 V的标准交流电压信号。因本系统测试中所用的三相配电变压器变比为10/0.4 kV,故本文一次侧选择变比为10 000/100的电压互感器,二次侧选择变比为400/100的电压互感器。电压信号转换过程如图2所示。

图2 电压信号转换过程图Fig.2 Process diagram of voltage signal conversion

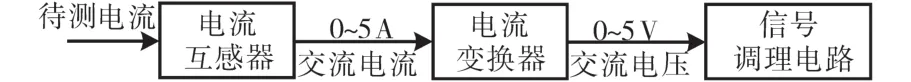

2.1.2 电流互感器与电流变换器选型

为适应不同容量的配电变压器,本系统通过选用不同变比的电流互感器(Y/5或Y/1,Y为待测电流等级)将待测电流统一转换为交流0~1 A或交流0~5 A。同时,为了适应调理电路0~5 V的交流输入电压,本系统选用了变比为5 A/5 V或1 A/5 V的电流变换器。因本系统测试中所用的三相配电变压器容量为30 kV·A,一次侧电流不到2 A,故本文一次侧不选用电流互感器直接选用变比为5 A/5 V的电流变换器,二次侧选择变比为50/5的电流互感器和变比为5 A/5 V的电流变换器。电流信号转化过程如图3所示。

图3 电流信号转换过程图Fig.3 Process diagram of current signal conversion

2.1.3 调理电路设计

调理电路主要由阻抗变换、电源芯片、光耦芯片、模拟选择开关和AD转换器等组成。部分调理电路原理图如图4所示。

图4 部分调理电路原理图Fig.4 Schematic diagram of partial conditioning circuit

因为在配电网中,电压和电流信号中含有高频分量,所以本系统在前置模拟通道加入了低通滤波器以避免信号混叠[4-6]。为避免信号叠加产生的精度误差,本系统选择能处理双极性信号的AD转换芯片AD7876,其不但能处理双极性信号,还具有采样保持器,可以进一步减少电路复杂程度,提高系统的可靠性和采集精度。因AD7876为单路采集通道,所以必须配合模拟选择开关才可实现多通道测量,对于三相变压器而言,因为需要分别计算各相短路电抗,所以需要采集一、二次侧各相电压和电流共12路模拟量,此外为保证采样速率,模拟选择开关的开合时间必须要短,综上,本系统选用型号为ADG5206的16通道高速模拟选择开关。

由图4可以看出,二极管D1,D2、运放UX1A,UX1B和光耦U1,U2共同组成正负过零点检测电路,为了减少迟滞,光耦芯片选用了高速型号6N137。图4中其余部分为交流电压信号采集电路,其中LM7805与LM7905是线性稳压芯片,可以减少DC-DC电源模块直接供电造成的波纹影响,从而提高AD转换精度,且其输出电压满足AD7876所需的±5 V(±5%)的要求。电压变换器和电流变换器输出的交流5 V电压信号首先通过电压跟随器(减少信号衰减)分为两路,分别用于过零点检测和AD采集。为提高采样速率AD7876采用并行通讯方式与控制单元通讯,为了适配控制单元3.3 V的通讯电平,AD7876数字电源选用3.3 V,因为电压变换器和电流变换器已具有隔离作用,所以模拟信号单元与控制单元之间的通讯不需再做隔离处理。

2.2 控制单元设计

控制单元主要功能如下:

1)控制模拟量采集单元采集各模拟量并将采集到离散量转化成连续量,然后通过短路电抗在线检测算法和相关的国标对变压器的绕组状态做出评估;

2)监控参数实时采集装置运行状态;

3)通过无线通讯模块将处理后的电参数数据及评估出的变压器绕组状态发送至PC监测平台。

2.2.1 控制器选型

因为本系统中短路电抗在线检测算法对实时性要求高且浮点计算量较大,此外还要求控制器具有丰富的通讯接口及控制能力。通过对比,最终选用TI公司型号为TMS320F28335的DSP作为控制器[7]。

2.2.2 通讯模块选型

本系统中通讯模块功能是将处理后的电参数信息及变压器绕组状态发送至PC监测平台。考虑到配电变压器分布广泛,若采用有线传输方式,必然存在成本较高、布线复杂和维护难度大等问题,所以本系统选择GPRS通讯方式,同时考虑到一些地区并未实现GPRS网络覆盖,本系统预留了北斗短报文模块接口电路,在GPRS网络未覆盖的区域,可选配北斗短报文模块实现与PC监测平台的通讯。

根据设计需求,本系统最终选择型号为GM3的GPRS模块以及型号为C1的北斗短报文通信模块,并分别设计了最小电路。

2.2.3 辅助电路设计

除以上模块外,控制单元还包括数据存储模块、人机交互模块(液晶触摸屏)和报警模块。其中,数据存储模块用于通讯故障时存储变压器实时运行参数,确保运行数据不会丢失,待网络恢复后立即上传至PC监测平台。人机交互模块用于操作人员查看数据及发送指令。报警模块用于向PC监测平台发出报警信息并发出声光报警,便于维护人员及时发现运行参数实时采集装置和被监测变压器的异常情况。

2.3 电源单元设计

本系统中控制单元所需电源为3.3 V和5 V,模拟量采集单元因为通过LM7805和LM7905为AD芯片供电,所以需要不低于±7 V的电源(电压不能过高,否则LM7805与LM7905会有严重的发热现象),为保证采样精度该电源需为隔离电源,综上模拟量采集单元所需电源为隔离±9 V。

根据系统所需电压,电源单元采用宽输入电压(100~420 V AC)AC-DC模块、DC-DC模块和LM2596S稳压芯片实现电压变换。AC-DC模块将交流电转为直流9 V为LM2596S和DC-DC模块供电,然后由两片LM2596S芯片分别提供3.3 V和5 V电源,DC-DC模块提供隔离的±9 V电压。为了获得较好的电源质量,电源单元还设计有电磁兼容电路、保护电路和UPS电源电路。

3 短路电抗在线检测算法

本文依据变压器运行原理及绕组等值电路方程建立了变压器绕组参数模型[8]。研究了短路电抗在线检测算法[9-10],该算法仅需测量配电变压器两种不同负荷(实际应用中可利用波峰和波谷现象)下的一、二次侧电压和电流,即可推算出短路电抗,进一步推算可得出铁损和铜损。因短路电抗可以反映出变压器的绕组状态,所以通过在线检测短路电抗值,即可对配电变压器绕组状况做出评估,即一定程度上对配电变压器状态做出评估,为配电变压器运维提供有效的依据。

在本系统算法部分中,首先对采集到的各交流量瞬时值进行数字滤波处理,然后根据变压器连接组别Yyn0或Dyn11,选择不同的短路阻抗计算方式,两种计算方式基本一致,只是Dyn11连接组别需要将三角形侧的线电流转化为相电流,然后才可进行计算。

以单相双绕组变压器为例,其等效电路如图5所示。图5中,Z1和Z12分别为一次侧绕组阻抗和二次侧阻抗在一次侧的等效阻抗;Zm为励磁绕组阻抗;U1和I1分别为一次侧电压和电流向量值;U2和I2分别为二次侧电压和电流向量值;U12和I12分别为二次侧电压和电流在一次侧的等效值;Im为励磁电流;k为变比。

图5 变压器等效电路图Fig.5 Equivalent circuit diagram of transformer

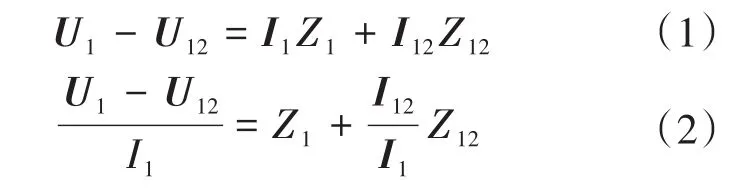

由图5可得:

因为变压器一次侧阻抗Z1和二次侧阻抗Z2是一个常量,所以二次侧绕组阻抗在一次侧的归算值Z12也是一个常量。

假设:

可将式(3)写为以下形式:

式中:p,q,m,n为待定参数;R1+jX1为一次侧绕组阻抗Z1;R12+jX12为二次侧绕组阻抗在一次侧的归算值I12。

变换式(5)右端表达式,可得:

通过采集变压器一、二次侧电压和电流向量值即可求得p,q,m,n的值。将p,q,m,n代入式(6)可得:

分别在两种不同负载容量下测量配电变压器的一次侧电压U1i、一次侧电流I1i、二次侧电压U2i及二次侧电流I2i,其中i=1,2。则

由式(8)解出p1,q1,m1,n1和p2,q2,m2,n2。

由于变压器绕组阻抗为常量,可列写矩阵方程求解:

由式(9)可解出X1,X12,即可算出短路电抗XR=X1+X12。如应用于三相配电变压器,其绕组等效图如图6所示(以Yyn0连接组别为例)。

图6 Yyn0连接组别等效图Fig.6 Equivalence diagram of connection group in Yyn0

设置变压器的一次侧、二次侧三相电压、电流分别为Uxi,Ixi,Uyi,Iyi,其中x=A,B,C;y=a,b,c;i=1,2。则有下式:

由式(10)可解出pxi,qxi,mxi,nxi。由式(9)可得:

其中:Rx+jXx=Zx为x相一次侧阻抗,Ry′+jXy′=Zy′为x相二次阻抗在一次侧的归算值。

由式(11)可求出唯一解:RA,XA,Ra′,Xa′,RB,XB,Rb′,Xb′及RC,XC,Rc′,Xc′。进而可以计算出各相短路电抗值为

计算各相短路电抗的平均值,该平均值即为此三相配电变压器的短路电抗值,即

若配电变压器的连接组别为Yyn0则可直接通过上述方法计算出短路电抗,若为Dyn11则不能直接采用上述方法计算短路电抗,需要将三角形侧的线电流转化为相电流,然后才可计算短路电抗值。

Dyn11连接组别绕组等效图如图7所示。

图7 Dyn11连接组别等效图Fig.7 Equivalence diagram of connection group in Dyn11

图7中,ILA,ILB和ILC分别为A相、B相和C相线电流,其与相电流的关系如下:

由式(14)和IA+IB+IC=0可得:

由式(15)计算出A相、B相和C相的相电流后再根据上述方法可以求解配电变压器的短路电抗。

此外在测量短路电抗的同时,可以通过运算计算出铜损值,即负载损耗,忽略附加损耗,则变压器一次侧输入功率减去二次侧输出功率,再减去负载损耗,即可得出铁损值即空载损耗。

4 软件部分设计

4.1 TMS320F28335主程序设计

TMS320F28335主程序的主要作用是控制模拟量采集板采集各电气参量以及执行短路电抗在线检测算法。

主程序运行过程如下:首先对系统时钟、中断、定时器、串口、FPU和XINTF进行初始化设置,然后进入采集电参数状态,首先计算交流信号频率,然后调整定时器时间,即调整采样间隔,当到达定时时间时,TMS320F28335控制高速模拟开关ADG5206和AD芯片AD7876依次采集各通道模拟量,然后判断是否采集48次(本系统为48点采样),如已采样48次,则将各电气参量还原为连续变量并计算出功率,随后调用变压器评估子程序计算短路电抗值并对变压器绕组状态做出评估(如负载未发生变换,则不计算电抗值,此时电抗值仍为上次有效计算值),最后调用通讯子程序将各电气参量和变压器绕组状态发送至PC监测平台。TMS320F28335主程序流程图如图8所示。

图8 TMS320F28335主程序流程图Fig.8 Flow chart of TMS320F28335′s main program

4.2 PC监测平台设计

本系统中PC监测平台作用是显示被监测配电变压器的实际运行参数及状态,并为各配电变压器或配电变压器组建立运行档案,为后续的专家评估系统提供数据来源。当数据来源为SCADA系统时,PC监测平台需运行短路电抗在线检测算法,当数据来源为运行参数实时采集装置时,为避免网络或PC监测平台故障导致无法对变压器绕组状态做出评估,短路电抗在线检测算法在DSP中执行,PC监测平台接收返回结果即可,用户也可选择运行参数实时上传。

PC参数监测界面如图9所示。

图9 参数监测界面Fig.9 Interface of parameters monitoring

由图9可以看出,PC监测平台共有6个选项卡:“用户管理”选项卡功能为登录账号管理;“通讯自检”选项卡功能为检测PC监测平台与运行参数实时采集装置或配电SCADA系统通讯是否正常;“参数监测”选项卡用于查看指定的被监测配电变压器的运行参数及评估状态;“历史数据查询”选项卡用于查询历史运行参数及运行状态;“变压器参数设置”选项卡用于设置被监测配电变压器名称、型号、额定容量、额定变比、连接组别和投入时间等参数;实时“采集装置参数设置”选项卡用于设置各级电压互感器和电流互感器的变比、参数标定系数等。

5 实验验证

为了验证本系统的可行性,在国家电网公司的支持和协助下,本系统进行了实际验证。验证中所用变压器为三相油浸式配电变压器,容量30 kV·A,变比为10/0.4 kV,连接组别为Yyn0。本系统测量值与国家电网设备测量值对比表如表1所示。

表1 本系统测量值与国家电网设备测量值对比Tab.1 Com parison between the measured value of this systemand the measured value of state grid equipment

由表1可以看出本系统各项参数检测值与国家电网公司0.5级检测设备测得的数据基本一致,从而验证了本系统参数采集的精度及算法的可行性。

因为配电变压器绕组状态评估实验周期较长,且表1已经验证了本系统的采样精度和算法可行性,所以本文编制配电变压器绕组状态评估模拟实验界面。通过人为改变短路电抗值或铜损、铁损值模拟变压器故障。在图9所示的参数监测界面中点击“模拟实验”按钮进入模拟实验界面,在模拟实验中将A相短路电抗的模拟值设置为测量值的112%,铁损值的模拟值设为测量值的102%,此时A相短路电抗的变化量已经远远超出和国标《DL/T 1093—2018》中短路电抗注意值,判断变压器绕组应已经发生严重变形,单项状态评估应为“严重”而铜损的变化量稍微超过相关标准中的注意值,单项状态评估应为“警告”,根据最大隶属原则,变压器最终评估状态应为“严重”状态。模拟实验效果图,如图10所示。

图10 模拟实验效果图Fig.10 Effect diagram of simulation experiment

由图10可以看出本系统对配电变压器的状态评估为“严重”,验证了本系统对变压器绕组状态评估的准确性。

6 结论

本文针对目前配电变压器日常巡检工作存在的问题,研究并设计了配电变压器绕组状态在线评估系统,同时编制了PC监测平台,并通过GPRS网络和北斗短报文通讯网络实现与PC监测平台的无线互联,实现了配电变压器运行参数和评估状态的上传。通过实验验证,证明了本系统的可行性。

该配电变压器绕组状态在线评估系统不但可用于已安装配电SCADA系统的配电变压器(此时仅需要PC监测平台即可),还适用于未安装配电SCADA系统的配电变压器,且具有价格低廉、安装维护性好以及易于升级和扩展(专家系统和变压器寿命评估系统)等诸多优点,此外,用户可根据需求在PC监测平台进行参数标定等设置,以减少系统误差,且PC监测平台可建立变压器运行档案,为运行管理人员制定检修策略和分析故障提供参考。