脱硫废水水泥化固定产物重金属浸出特性实验研究

马双忱, 曲保忠, 万忠诚, 刘道宽, 刘 亚, 乔 琳, 张净瑞

(1.华北电力大学 环境科学与工程系,河北保定 071003;2.盛发环保科技(厦门)有限公司,福建厦门 361000)

石灰石/石膏湿法脱硫工艺是目前燃煤机组应用最广泛的脱硫方法。为了维持脱硫系统的正常运行,浆液中Cl-与微细粉尘的浓度需要维持在一定的水平,因此在烟气脱硫过程中需要排出一部分浆液作为脱硫废水[1]。脱硫废水的pH范围一般为4.0~6.0,其中含有大量的悬浮物和SO42-、SO32-、Cl-等离子,其化学需氧量(COD)、氟化物和重金属等含量超标[2-3],因此脱硫废水必须经过一系列复杂的处理后才能排放或回收利用。

笔者提出一种脱硫废水烟气浓缩减量及水泥化固定工艺,利用引风机抽取电除尘器后部分95~120 ℃左右的低温烟气,其进入浓缩系统的浓缩室中进行喷淋浓缩,浓缩室中达到浓缩倍率的浓水进入水泥固化/稳定化阶段。将浓缩后的脱硫废水与水泥、粉煤灰等胶凝材料以及砂石骨料经混合搅拌器搅拌后进入混凝土成型装置,待成型后转入恒定温度和湿度的养护室中进行养护,根据电厂要求可将养护后的固化体用作混凝土或路缘石等材料,或将低质量的混凝土固化体进行灰场抛弃,实现真正意义上的脱硫废水零排放。

1 实验部分

1.1 固化/稳定化实验材料

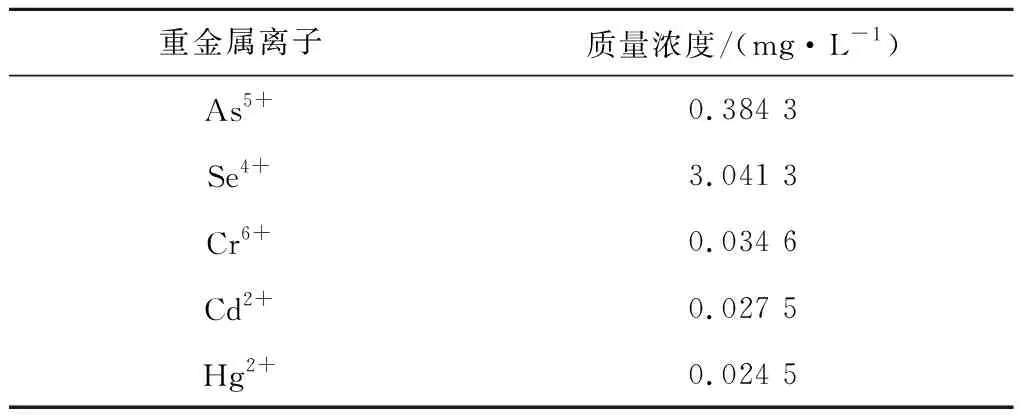

实验材料为硅酸盐水泥、符合建筑用途的河砂以及取自华北地区某热电厂的粉煤灰和脱硫废水。将由电厂三联箱处理后的脱硫废水经过实验室余热浓缩装置浓缩成不同倍率。根据电厂实际运行数据将本次实验用脱硫废水浓缩倍率设置为3倍,浓缩后的脱硫废水中重金属离子质量浓度见表1。

表1 浓缩后脱硫废水中重金属离子的质量浓度Tab.1 Concentrations of heavy metal ions in concentrated FGD wastewater

1.2 实验方法

1.2.1 固化体制备

按照一定质量比准备各组分材料,先将水泥、粉煤灰等固体粉末混合均匀,按照多次少量的原则加入拌合所需浓缩倍率的脱硫废水,快速将浆液混合均匀,然后转移至尺寸为40 mm×40 mm×40 mm的水泥固定模具中。将其自然放置24 h后拆开模具,取出初步成型的固化体,放入200 mL的饱和Ca(OH)2溶液中继续养护,至规定龄期后取出并检测其性能指标。

1.2.2 固化体重金属离子浸出实验

目前,我国国标固体废物浸出毒性浸出法包括硫酸硝酸法[8]、醋酸缓冲溶液法[9]和水平震荡法[10]3种,而美国主要以TCLP 毒性浸出法[11]进行评价。GB 5085.3—2007 《危险废物鉴别标准浸出毒性鉴别》[12]中规定使用硫酸硝酸法进行浸出毒性鉴别。因此,选用硫酸硝酸法作为本次实验的浸出毒性浸出方法。

1.2.3 固化体固化重金属能力检测

将GB 5085.3—2007标准中浸出毒性鉴别标准值与多个电厂脱硫废水中所含重金属离子质量浓度进行对比,发现电厂中重金属离子As5+和Se4+质量浓度超标的情况较多。因此,选择As和Se作为研究的目标重金属元素,以固化体对其的固化效果来预测固化体固化其余重金属离子的能力。

根据HJ/T 702—2014 《固体废物汞、砷、硒、铋、锑的测定微波消解/原子荧光法》[13]中的消解步骤,对制得的重金属浸出液进行消解,利用AFS-921型原子荧光光度计对消解液进行检测,得到待测重金属离子的质量浓度ρ。通过式(1)来确定硫酸硝酸法测试的固化体的重金属浸出率。

(1)

式中:ρA为原浓缩脱硫废水中待测重金属离子的质量浓度。

将重金属保留率用作评估水泥固化重金属的能力[14],保留率=100%-浸出率。因此,固化体重金属浸出率越高,其固化能力越差。

2 实验结果与分析

2.1 实验原材料固相分析

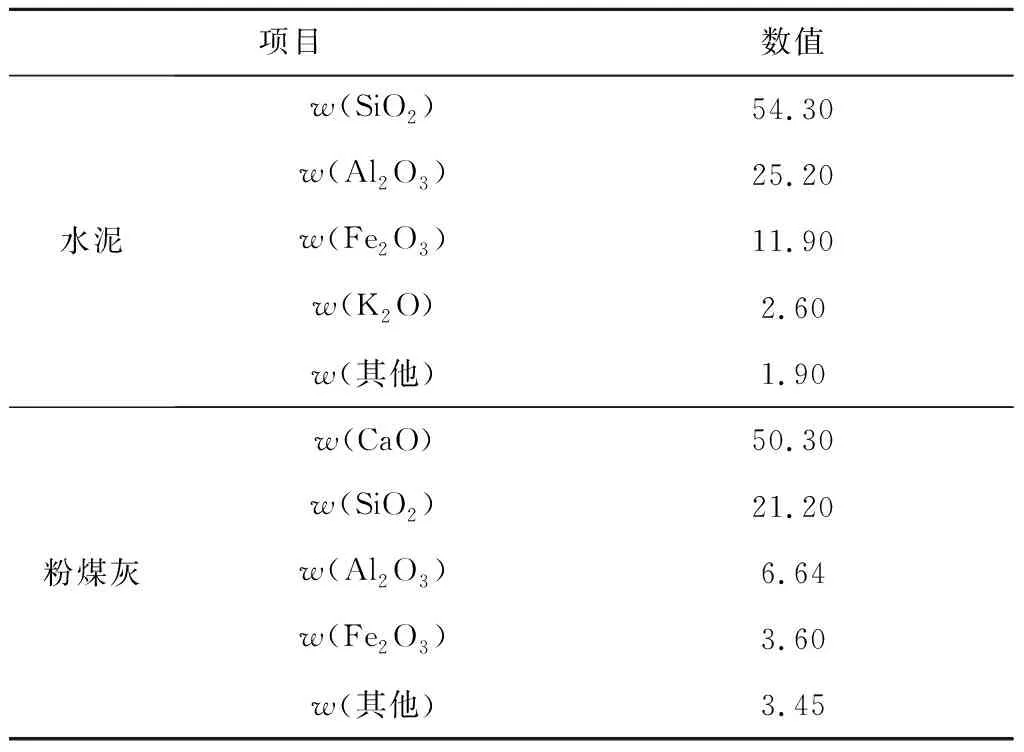

对实验所用水泥和粉煤灰进行X射线荧光光谱分析表征,结果如表2所示。水泥和粉煤灰中Se4+、As5+、Hg2+、Cr6+和Cd2+等有害重金属离子含量很少甚至为0,相比脱硫废水中重金属离子含量可以忽略不计。查阅相关文献[15]后,得知河砂中不含上述有害重金属元素。因此,可以认为浸出液中的重金属离子全部来自于固化过程中加入的脱硫废水。

表2 水泥和粉煤灰中主要氧化物的质量分数Tab.2 Mass percentage of major oxides contained in cement and fly ash %

2.2 固化体组分材料对As5+、Se4+浸出率的影响

根据HJ/T 299—2007 《固体废物浸出毒性浸出方法硫酸硝酸法》[8]中规定的方法对固化体进行重金属离子浸出。在不同水与胶凝材料质量比(简称水胶比)、水泥与粉煤灰质量比(简称泥灰比)以及河砂与总物料的质量比(简称河砂量)下,测定固化体28 d龄期下As5+和Se4+的浸出率。通过控制其他因素,只改变某单一因素,探究水胶比、泥灰比以及河砂量对As5+和Se4+浸出率的影响。

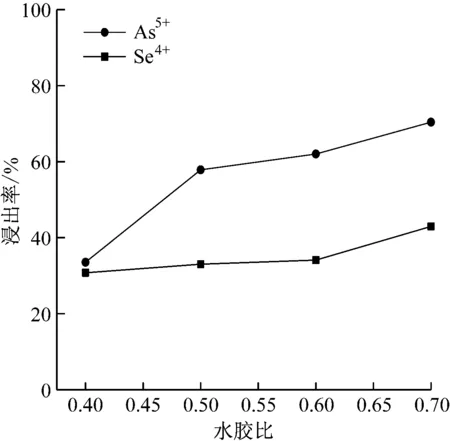

2.2.1 水胶比对As5+和Se4+浸出率的影响

在泥沙比为5、河砂量为0.36的条件下,在28 d龄期时测得不同水胶比下As5+和Se4+的浸出率,结果见图1。由图1可以看出,As5+和Se4+的浸出率均随水胶比的增大而增大,但增幅不同,这也说明两者的固化机理不同。因此,在分析As5+和Se4+的浸出规律之前,首先要明确其固化机理。

图1 不同水胶比下As5+和Se4+浸出率的变化Fig.1 Leaching rate variation of arsenic ions and selenium ions with water-binder ratio

As5+的固化机理主要是水泥和粉煤灰中含有大量的含钙化合物,当水泥和粉煤灰溶于水时释放出大量的Ca2+与As5+,形成Ca-As络合物沉淀[16-17]。当Ca-As络合物的pH≥7时,其结构较稳定,溶解度较低。而在水泥固化过程中加入的水泥和粉煤灰均是碱性物质,pH进一步提高,使得Ca-As络合物更容易形成。研究表明,NaCaAsO4·7.5H2O、 Ca4(OH)2(AsO4)2·4H2O、Ca5(AsO4)3OH和Ca3(AsO4)·3(2/3)H2O是水泥固化或其与石灰的混合物中主要的As沉淀物[18-19]。

对于Se4+,Baur等[20]发现Se4+浓度为2.5×10-4mol/L、pH为9.01~9.33时生成了CaSeO3。添加Ca(NO3)2可以通过生成CaSeO3沉淀,从而减少粉煤灰中Se4+的浸出[21]。因此,Se4+固化的关键机理很可能是在水泥固化过程中,水泥和粉煤灰溶于水时与Se4+反应生成CaSeO3沉淀,而该沉淀在后续浸出过程的酸性条件下仍保持较低的溶解度,从而起到对Se4+的固化效果。

如图1所示,水胶比从0.4增大至0.5时,As5+浸出率增幅较大。当水胶比为0.4时,As5+浸出率达到最低(33.55%),且Se4+浸出率也最低(30.80%)。当水胶比为0.7时,As5+浸出率为70.41%,而Se4+浸出率为42.99%,说明虽然固化体对Se4+的固化效果降低,但仍维持在较好水平,而对As5+的固化效果却较差。这表明水胶比对重金属离子的固化效果有较大影响。以As5+为例,这很可能是由于碱性条件下生成Ca-As络合物,在浸出过程中由于pH降低,使得大量Ca-As络合物溶解,从而释放出As5+,最终As5+浸出率升高。但当水胶比在0.4~0.7内,随着水胶比的增大,碱性物质减少,且pH不断降低,使得Ca-As络合物生成量减小,从而As5+浸出率不断增加。值得注意的是,当水胶比从0.4增大至0.5时这种情况尤为明显,可能的解释是水胶比为0.4时碱性物质较多,从而其溶于水时释放出更多的Ca2+,且固化初期浆液的pH较高,使得Ca2+与As5+反应更完全,Ca-As络合物的生成量较大;当水胶比为0.5时,固化初期浆液的pH降低,且较少的Ca2+得到释放,使得限制As5+与Ca2+反应的条件增多,从而As5+与Ca2+反应不完全,导致Ca-As络合物生成量的减幅较大;而当水胶比为<0.5~0.7时,As5+与Ca2+的反应均受到限制,因此浸出率变化幅度不大。

2.2.2 泥灰比对As5+和Se4+浸出率的影响

在水胶比为0.5、河砂量为0.36的条件下,在28 d龄期时测得不同泥灰比下As5+和Se4+的浸出率,结果见图2。

图2 不同泥灰比下As5+和Se4+浸出率的变化Fig.2 Leaching rate variation of arsenic ions and selenium ions with cement-CFA ratio

由图2可知,随着泥灰比的增大,As5+浸出率呈先增大后缓慢减小的趋势,而Se4+浸出率呈先减小后缓慢增大的趋势。但总体上看,As5+和Se4+浸出率均在一个较小的范围内波动,浸出率区间基本稳定。其原因可能是本实验仅利用粉煤灰和水泥作为固化过程的胶凝材料,而胶凝材料是影响重金属离子性能的最重要因素,笔者在实验中控制胶凝材料的总量不变,仅改变2种胶凝材料的质量比,因此固化体对2种重金属离子的固化效果改变不大。

值得注意的是,泥灰比对As5+浸出率的影响更显著,特别是泥灰比在较低的范围内变化时更明显。这是由于掺入粉煤灰的水泥拌水后水泥在质量上占优势,因此先发生水泥熟料的水化,释放出Ca(OH)2等水化产物,该产物不仅会与重金属离子发生反应,还会与粉煤灰中的活性成分SiO2和Al2O3反应,造成一部分Ca2+流失,从而影响其与As5+结合形成Ca-As络合物。研究发现[20],即使是在Ca2+浓度为毫摩尔级别的水泥材料中,CaSeO3也是控制水中Se4+浓度的最主要因素。因此,CaSeO3沉淀的生成对于Ca2+浓度的要求相较于Ca-As络合物的生成更宽松一些,可见泥灰比的改变对As5+浸出率的影响更显著。

总体上看,当泥灰比为3.2∶1时,水泥和粉煤灰的质量与水量吻合,使得重金属离子能够与胶凝材料完全反应,因此该条件下重金属离子固化性能达到最佳。

2.2.3 河砂量对As5+和Se4+浸出率的影响

在水胶比为0.5、泥灰比为5的条件下,在28 d龄期时测得不同河砂量下As5+和Se4+的浸出率,结果见图3。

图3 不同河砂量下As5+和Se4+浸出率的变化Fig.3 Leaching rate variation of arsenic ions and selenium ions with river sand amount

由图3可以看出,随着河砂量的增大,As5+浸出率先增大后略减小再大幅增大,总体上呈增大趋势,而Se4+浸出率一直呈增大趋势。当河砂量达到最小(0.28)时,对于As5+和Se4+浸出率,固化体抗压强度均达到最佳,两者浸出率分别达到53.70%和22.99%。

总体来看,河砂量的增加对重金属的固化性能影响较大,但河砂本身对于重金属固化性能没有影响,而是通过改变胶凝材料的相对占比来影响重金属的固化性能。对于As5+和Se4+的固化过程,河砂量逐渐增大,而胶凝材料的量随着河砂量的增加而逐渐减少,使得这2种重金属离子的浸出率越来越高。值得注意的是,河砂量为0.36时As5+浸出率不升反降,这可能是因为较多的河砂掺入,在后期浸出时使得河砂对形成的Ca-As络合物进行了有效的保护。

3 结 论

(1) 提出一种脱硫废水烟气浓缩减量和水泥化固定工艺,将烟气浓缩后的脱硫废水与水泥和粉煤灰等材料拌合后制得固化体,从而实现废水中污染物的水泥化固定。

(2) 与Se4+相比,改变泥灰比对固化体固化As5+的影响更大。当泥灰比为3.2∶1时,固化体中水泥与粉煤灰的水化反应达到最佳状态,对固化体固化重金属能力的提升最大。

(3) As5+和Se4+的浸出率均随胶凝材料掺入量的增大而大幅增大,而其他因素对重金属离子浸出率没有显著影响,可见胶凝材料对重金属离子的固化/稳定化效果有重要作用。