一次风叶片倾角对旋风液态排渣锅炉燃烧及NOx释放特性的影响

王为术, 黄志豪, 房 凡, 廖义涵

(1.华北水利水电大学 热能工程研究中心,郑州 450045; 2.西安热工研究院有限公司,西安 710054)

高碱煤在全国储量巨大,燃烧活性好,具有强沾污和强结渣特性,旋风液态排渣锅炉是为解决纯燃新疆高碱煤发电而研发的新型高效高碱煤燃烧设备。旋风液态排渣锅炉兼备旋风炉和液态排渣锅炉的特征,燃烧效率高,捕渣率高,可以全烧高碱煤发电,实现高碱煤的清洁高效利用。高碱煤赋存的碱(碱土)金属严重影响炉内燃烧[1-3],国内外学者对高碱煤燃料特性开展了很多研究。Song等[4]和Yang等[5]采用化学萃取对比研究了3种典型准东煤在气化过程中碱金属的赋存形态和转化行为,得到了粉煤灰的物理性质。江锋浩等[6]分析了高碱煤中碱金属的赋存形态和结渣机理,同时结合高碱煤燃料特性,提出高碱煤结渣防治技术。对于锅炉的燃烧调整与优化,通常采用理论建模、现场实验、相似性物模试验和数值模拟研究。丘加友[7]采用冷模试验和数值方法对卧式旋风燃烧器内气流流动特性进行研究,优化了旋风燃烧器的设计及运行参数。万中平等[8]对300 MW四角切圆锅炉进行了改进,解决了锅炉高温腐蚀严重、NOx排放高的问题。Al-abbas等[9-10]针对550 MW切向燃烧锅炉,利用计算流体力学(CFD)软件数值研究了不同氧气浓度工况下炉内褐煤燃烧情况,并结合现场运行数据验证了CFD方法的可靠性,优化了运行参数,改善了空气动力场,提高了焦炭燃尽率。徐健健[11]和薄煜[12]分别对液态排渣卧式旋风炉和水煤浆旋风炉内燃烧情况进行了试验和数值研究。李代力等[13]数值研究了不同配风方案下液态排渣锅炉炉内燃烧情况和NOx排放情况,验证了trap方式对炉内近壁燃烧区运动颗粒的捕捉效果。Kuang等[14]研究了600 MW深度空气分级燃烧锅炉燃烧低挥发分煤种时的燃烧和NOx排放特性。

笔者针对纯燃高碱煤旋风液态排渣锅炉,基于CFD软件数值研究了不同一次风叶片倾角对其燃烧及NOx排放特性的影响,以期全烧高碱煤发电,为旋风液态排渣锅炉的优化运行及设计提供理论依据。

1 研究对象及计算方法

1.1 研究对象

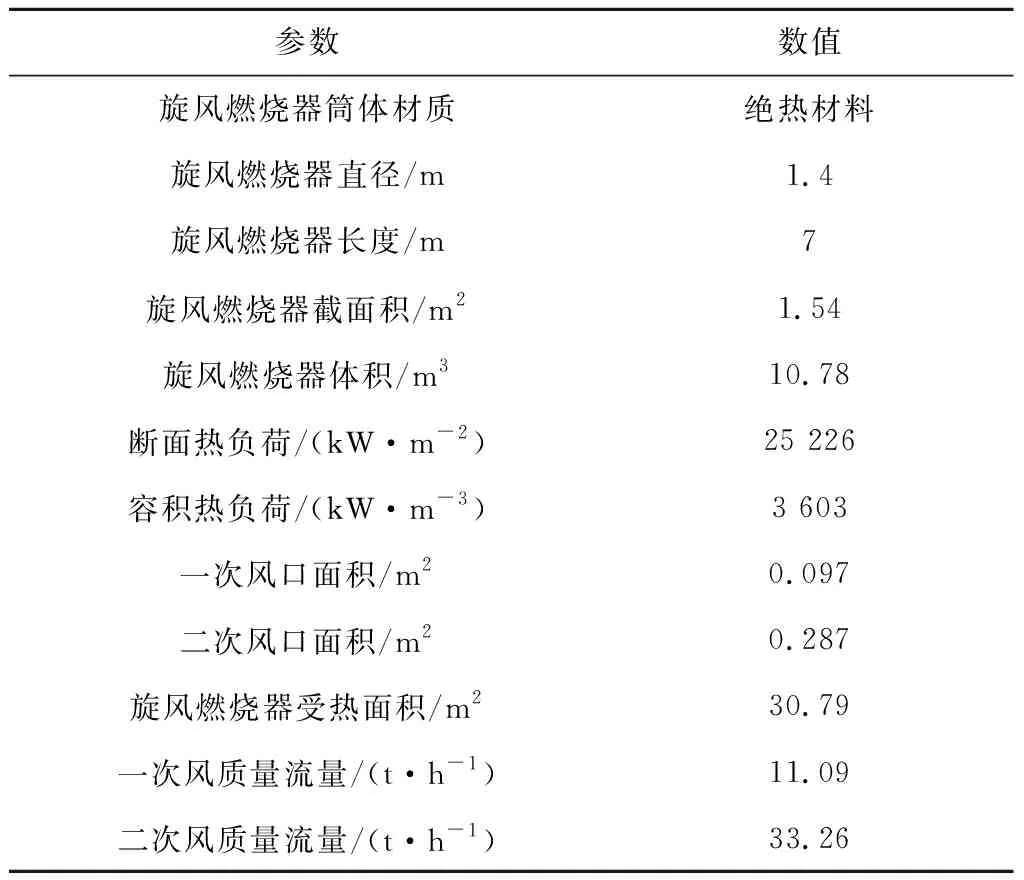

以新型纯燃高碱煤旋风液态排渣锅炉为研究对象,该锅炉是由液态排渣锅炉改造而成的旋风液态排渣锅炉,原锅炉为德国BABCOCK公司生产的超高压、双U型、液态排渣、带飞灰复燃装置的塔式直流炉。为适应纯燃高碱煤,根据结构特点对液态排渣锅炉进行改造,拆除原锅炉上布置的16只双调风低NOx旋流燃烧器,并安装16只高碱煤旋风燃烧器及配套点火油枪系统和辅助系统,旋风燃烧器安装位置和叶片旋流方向均不变;增加高碱煤旋风燃烧器支吊钢架和弹簧支吊等支吊系统。旋风燃烧器采用绝热式,以减少对熔渣室吸热及炉膛出口烟温的影响。锅炉燃料为新疆准东高碱煤,煤质特性见表1。旋风燃烧器详细参数见表2。

表1 煤粉燃料特性

表2 旋风燃烧器参数

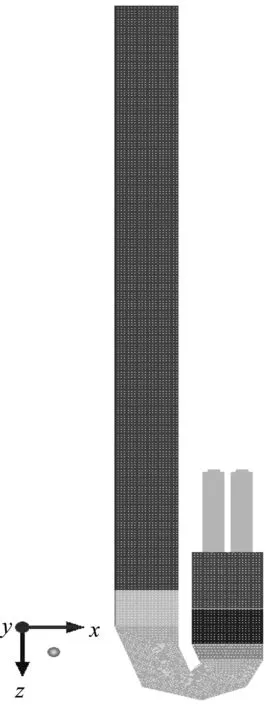

1.2 模型建立及网格划分

为减少网格数量,缩短计算时间,根据液态排渣锅炉的结构特性,选取其对称部分作为最终的计算单元,按实际尺寸1∶1建模得到的纯燃高碱煤旋风液态排渣锅炉几何模型如图1(a)所示。建立的模型中炉膛宽度是原锅炉的一半,为4 196 mm,炉膛深12 480 mm,燃尽室宽度为4 910 mm。图1(b)为旋风燃烧器区域俯视图,图中数字为燃烧器标号,相邻燃烧器的旋流方向均相反,这种布置方式可以增强煤粉与煤粉、煤粉与烟气的混合程度,强化燃烧和换热,提高锅炉效率。

(a) 旋风液态排渣锅炉几何模型

为方便网格划分,将整个计算域划分为旋风燃烧器区域、燃尽室区域、熔渣室、喷氨区域及竖直烟道区域。旋风燃烧器结构复杂、湍流强度高,采用非结构网格来适应其复杂的物理化学过程;对于燃尽室区域和喷氨区域,考虑到与其他各区域之间的耦合作用,采用非结构四面体网格划分,以减小计算误差;熔渣室形状较规则,可采用非结构化六面体网格;竖直烟道形状规则,采用结构化六面体网格,其计算精度高,同时可以大幅减少网格数目。生成的网格模型见图2。

图2 旋风液态排渣锅炉网格模型

1.3 计算方法及模型选择

数值模拟采用三维模型稳态计算,旋风液态排渣锅炉炉内燃料燃烧剧烈,包含气体流动、传热传质以及煤粉颗粒的高速旋转和燃烧过程,其三维湍流流动是高度复杂并伴有强旋流的过程。对于此种湍流流动,使用RNGk-ε模型进行求解。炉内燃烧过程涉及气体的流动和煤粉颗粒的运动,是典型的气固两相流动,采用欧拉-拉格朗日方法进行模拟。挥发分热解采用两步竞争反应模型,气相湍流燃烧采用非预混燃烧模型,焦炭燃烧采用动力学/扩散控制反应速率模型。由于产生的热量多、炉内温度高,煤粉在炉内的燃烧过程主要以辐射传热的方式将热量传递给水冷壁等其他受热面,采用P-1辐射模型计算辐射传热过程。煤粉燃烧产生的NOx主要分为热力型、快速型和燃料型,由于煤粉颗粒燃烧生成的快速型NOx所占比例很少,这里仅考虑燃料型NOx及热力型NOx[15-16]。

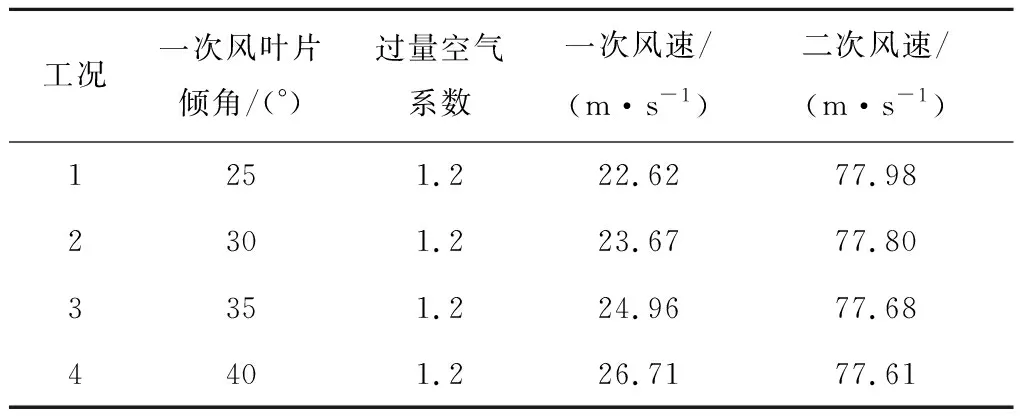

一次风叶片倾角是旋风燃烧器设计中的一个重要参数,其大小会直接影响煤粉颗粒在炉内的运动轨迹和停留时间,进而影响旋风液态排渣锅炉燃烧及NOx排放特性,因此研究不同一次风叶片倾角下炉内空气动力场、温度场、组分场和NOx浓度场至关重要。对4种一次风叶片倾角下炉内燃烧特性进行数值研究,具体边界条件见表3。

表3 模拟工况汇总

定义锅炉熔渣室最低点的坐标为z=0 m,旋风燃烧器区域(z=-19.16~<-12.16 m)、燃尽室区域(z=-12.16~<-4.4 m)以及熔渣室右侧区域(z=-4.4~<0 m)位于z轴负方向,熔渣室左侧区域(z=0~<6 m)、喷氨区域(z=6~<16 m)及竖直烟道区域(z=16~57 m)位于z轴正方向。

2 结果与分析

2.1 气流速度分布

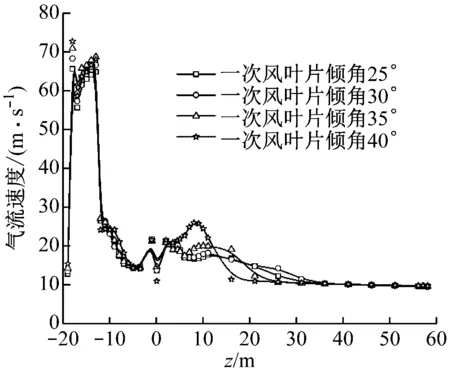

图3给出了不同工况下旋风液态排渣锅炉炉内气流速度分布。由图3可知,不同工况下炉内气流速度变化趋势相同,由于一次风和二次风均从旋风燃烧器进入,在旋风燃烧器区域气流速度逐渐升高,随后烟气进入燃尽室,气流速度急剧下降到26 m/s左右,在燃尽室出口气流速度下降到15 m/s左右。在熔渣室,由于其横截面积减小导致该区域的气流速度略有升高,最后烟气流经锅炉竖直烟道,气流速度缓慢下降直至趋于稳定。从图3还可以看出,一次风叶片倾角对炉膛气流速度的影响不大,其分布基本相同,对旋风燃烧器区域的气流速度分布略有影响,一次风叶片倾角越大,一次风入口速度越高,但是在旋风燃烧器区域,一次风叶片倾角为40°工况下的气流速度反而比一次风叶片倾角为35°工况小,这是因为一次风叶片倾角过大将会直接影响一次风入口向下的轴向速度,当烟气流经燃尽室时,气流充分发展,此时4种工况下气流速度基本一致,说明一次风叶片倾角仅对旋风燃烧器内的气流有影响,对锅炉主体的气流速度分布并无太大影响。

图3 不同工况下沿烟气流程方向速度分布

2.2 温度分布

图4给出了不同工况下旋风液态排渣锅炉炉膛截面气流平均温度分布。由图4可知,不同工况下炉内平均温度变化趋势相同,均为先升高再降低最后保持稳定的趋势,炉内平均温度最高的区域在燃尽室区域,其次是在旋风燃烧器区域。一次风叶片倾角越大,炉膛截面气流平均温度越高,4种工况下炉膛最高平均温度为2 083 K,这是由于增大一次风叶片倾角延长了煤粉颗粒在旋风燃烧器以及炉内的停留时间,使煤粉燃烧更充分,释放出更多的热量。由图4还可知,在旋风燃烧器区域,一次风叶片倾角为40°工况下的平均温度比一次风叶片倾角为35°工况低,这是因为一次风叶片倾角过大导致煤粉在旋风燃烧器内的停留时间过长,煤粉不完全燃烧比例增加,一次风叶片倾角为40°工况下煤粉燃烧释放的热量较低;随后烟气进入燃尽室,未燃尽的焦炭继续燃烧燃尽,释放热量,该区域的平均温度比一次风叶片倾角为35°工况高。炉膛出口烟温随一次风叶片倾角的增大而上升,一次风叶片倾角从25°增大到40°时,炉膛出口烟温升高114 K。

图4 不同工况下沿烟气流程方向平均温度分布

2.3 组分分布

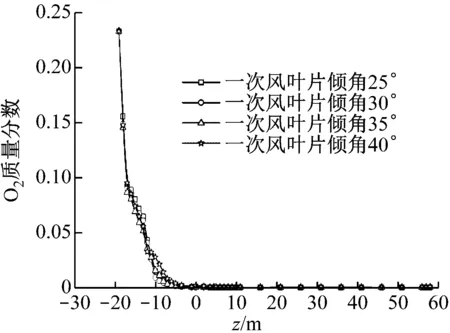

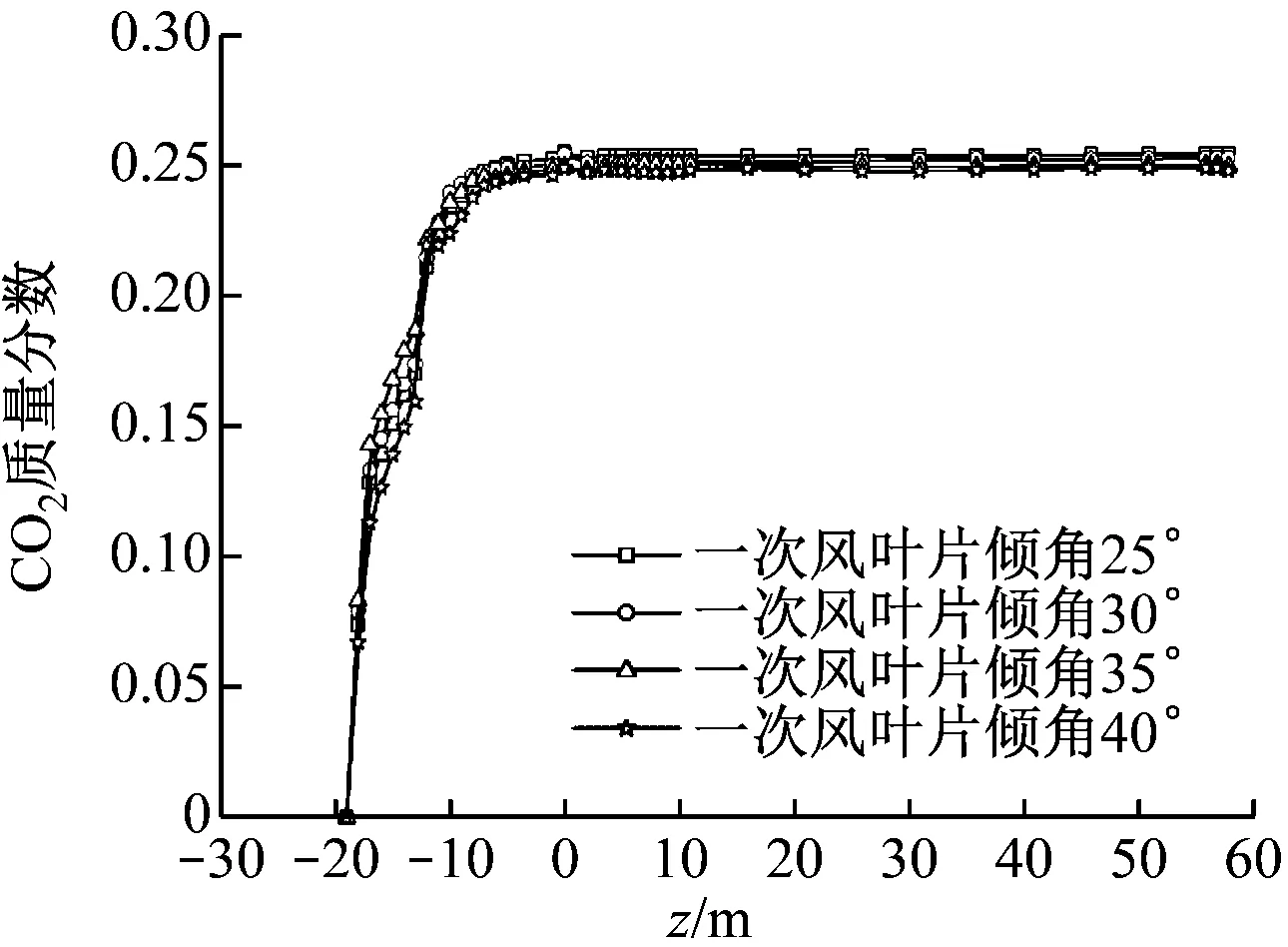

图5~图7分别为不同工况下旋风液态排渣锅炉炉内O2、CO和CO2质量分数分布。

图5 不同工况下沿烟气流程方向O2质量分数分布

图6 不同工况下沿烟气流程方向CO质量分数分布Fig.6 Distribution of CO concentration along the direction of flue gas flow under different conditions

图7 不同工况下沿烟气流程方向CO2质量分数分布Fig.7 Distribution of CO2 concentration along the direction of flue gas flow under different conditions

由图5~图7可知,不同工况下液态排渣锅炉炉内各组分质量分数分布特性一致,沿烟气流程方向,O2质量分数一直降低,CO质量分数先升高后降低、再升高最后趋于稳定,CO2质量分数先升高后趋于稳定。在燃烧初期,煤粉充足,煤粉燃烧消耗O2,生成CO2和CO,因此CO2和CO质量分数急剧上升,O2质量分数迅速降低;在旋风燃烧器中下部区域(z=-16~-13 m),由于O2充足,该区域一小部分CO被氧化,导致CO质量分数略有下降,相应CO2质量分数略升高;在旋风燃烧器出口位置(z=-12.16 m),CO质量分数急剧下降的原因是烟气的通流面积变大。在燃尽室区域,错列逆向的旋风燃烧器布置方式使烟气在该区域充分混合,烟气携带的未燃尽颗粒继续燃烧,生成CO和CO2,因此该区域的CO和CO2质量分数均升高;当烟气流过熔渣室转向进入竖直烟道时,炉内各组分质量分数均保持稳定。由图5~图7还可知,一次风叶片倾角越大,炉内CO质量分数越高,CO2质量分数越低,O2质量分数相差不大,z=0 m以后O2基本无剩余。因为一次风叶片倾角越大,煤粉颗粒在炉内停留时间越长,过大的一次风叶片倾角会导致煤粉不完全燃烧量增加,生成的CO增加;一次风叶片倾角从25°增大到40°时,炉膛出口CO质量分数上升约44%。

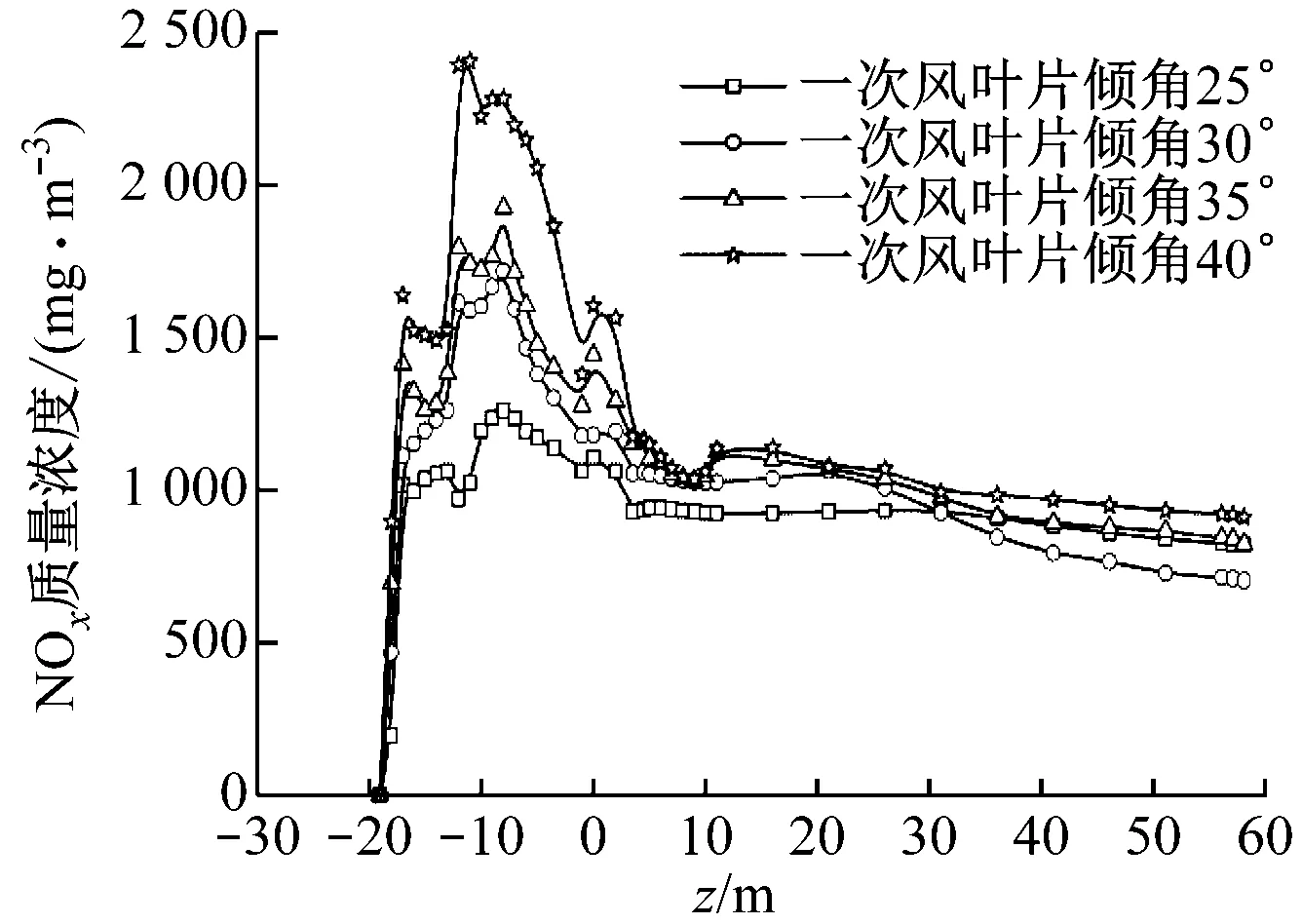

2.4 NOx质量浓度分布

图8给出了不同工况下旋风液态排渣锅炉炉内NOx质量浓度分布。由图8可知,不同工况下炉内NOx质量浓度变化趋势基本相同,在燃烧初期,O2充足,煤粉中的挥发分受热分解,旋风燃烧器内燃料型NOx和热力型NOx大量生成,在旋风燃烧器出口NOx质量浓度达到峰值,烟气进入燃尽室,流通截面积增大,因此在燃尽室上部区域NOx质量浓度下降;在燃尽室下部区域至熔渣室区域,烟气中未燃烧完的焦炭继续燃烧至燃尽,该区域CO质量分数逐渐上升(见图6),部分NOx被还原生成N2,NOx质量浓度逐渐下降;随后烟气流出熔渣室并继续向上流动,NOx质量浓度基本保持不变。由图8还可知,一次风叶片倾角越大,炉内主燃烧区NOx质量浓度越高,当一次风叶片倾角从25°增大至40°时,主燃烧区NOx最高质量浓度升高约1 022.91 mg/m3,这是因为一次风叶片倾角越大,气流旋度越强,煤粉颗粒在炉内尤其是在旋风燃烧器内的停留时间越长,由煤粉受热分解出的含N原子的中间产物越多,这部分中间产物与OH、O2反应生成的NO也就越多,导致炉内整体NOx质量浓度较高。当一次风叶片倾角为30°时,炉膛出口NOx质量浓度最低,且一次风叶片倾角每增大或减小5°,炉膛出口NOx质量浓度会升高约110 mg/m3。

图8 不同工况下沿烟气流程方向NOx质量浓度分布Fig.8 Distribution of NOx concentration along the direction of flue gas flow under different conditions

3 结 论

(1) 一次风叶片倾角影响旋风液态排渣锅炉燃烧特性,优化一次风叶片倾角可以改善炉内流场分布,提高高碱煤燃烧效率,显著降低NOx排放。

(2) 不同工况下炉内温度分布特性一致,沿烟气流程方向呈现先升高再降低最后保持稳定的趋势。沿烟气流程方向炉内各组分质量分数分布具有规律性,O2质量分数一直降低,CO质量分数先升高后降低、再升高最后趋于稳定,CO2质量分数先升高后趋于稳定。

(3) 随着一次风叶片倾角的减小,炉膛出口烟温降低,炉膛出口NOx质量浓度先降低后升高。综合考虑各种因素,最佳的一次风叶片倾角为30°。