工业用聚乙烯缠绕膜减薄应用浅析

高鹏

(宝瑞泰(沧州)包装有限公司)

0. 前言

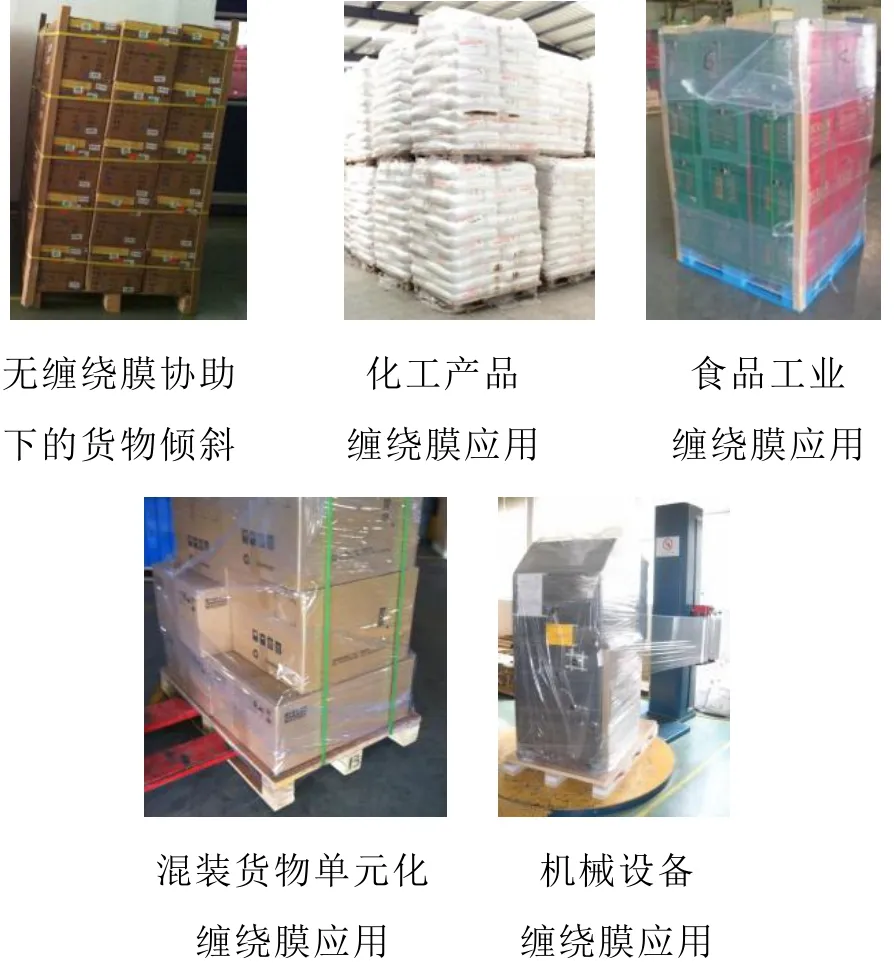

缠绕膜主要应用在农业和工业领域,农业上用于青饲料的贮存,因此也叫青贮膜(Silage film),其利用的是膜的阻隔性能。缠绕膜在工业上属于拉伸包装(Stretch film),也叫拉伸粘附膜,根据使用的方式不同,分为手用缠绕膜和机用缠绕膜。其原理是由于薄膜中的分子受到拉伸后,为了恢复到初始形态,而对被包装物产生了一定程度的作用力[1],从而形成对被包装物的约束力。工业上的缠绕膜广泛应用于化工、食品饮料、电子产品以及机械设备等等领域的集合打包,迅速将货物单元化,特别是不规则的多品类的货物,往往通过缠绕膜捆包方式统一集合成一套包装件,让货物便于识别管理和快速装卸,避免在运输环境下出现松散或者分离的现象,保证了包装的完整性。同时也是进一步保护产品阻隔污染的一种方式,起到了一定的防尘防水防油的效果。它还具备一定美观效果,由于明显的裹包束缚的外观现象,会直接使客户获得一种包装安全感的信任心理。

同传统包装形式相比,采用缠绕膜包装大大降低了包装成本,加上如今物流行业的越来越受到重视和规范化,越来越多的行业尝试或者逐渐代了传统以木箱、纸箱等为外包装发货方式,而直接使用缠绕膜裹包加上货物及厂商信息标签,直接厂到厂,仓到仓的之间发运。目前我国的包装材料消耗量将超越美国成为全球第一,目前缠绕膜用量的年均增长率均为10%-13%之间,如何实现包装材料的环境友好性也成为当下重要方向,因而持续减薄,降低包材消耗是一个当下切实可行的选择。

图1 缠绕膜在工业领域的应用体现

1. 缠绕膜的发展

约在20世纪70年代,缠绕膜最早的材质是聚氯乙烯(PVC),虽然有很好的拉伸性,粘附性等优势,但其应力保持性较差,其后很快被生产被乙烯-醋酸乙烯共聚物(EVA)和低密度聚乙烯(LDPE)替代。而到了1979年,线性低密度聚乙烯(LLDPE)缠绕膜首次出现[2],由于LLDPE的分子结构拥有更好的规整性且分子量分布更窄,力学性能更优秀,特别是拉伸强度以及抗穿刺性都高于低密度聚乙烯,使其成为缠绕膜生产原料的最好选择,而且该类缠绕膜的伸长率可达到300%,至今仍然国内生产手用缠绕膜的原材料。随着20世纪90年代茂金属催化剂在聚乙烯类的商品化,由于茂金属催化剂的影响,共聚物的含量和分子量的分布得到了更好地控制,使茂金属聚乙烯的透明度、拉伸强度和撕裂强度再度得到了提高,其制成的缠绕膜拉伸强度能满足约350%,从而形成目前机用缠绕膜的产品基本结构。根据缠绕膜的发展过程可见,无论PVC还是LLDPE,都属于典型的线型聚合物,而其特性正如缠绕膜应用的领域所关注的主要功能分别体现在制品的拉伸强度和阻隔性。而聚乙烯的分子量增加,则带来拉伸强度的增加,分子量分布变窄则带来极限伸长增加。

早期缠绕膜是以线性低密度聚乙烯配合黏性剂(主要为聚异丁烯PIB)的单层结构进行生产,但除了通过材质改善膜的性能以外,借助多层结构来也是对缠绕膜性能提升的一个重要方法。共挤出工艺是缠绕膜最常用的生产方式,目前主流市场的缠绕膜以三层共挤结构,以线性低密度聚乙烯配合黏性剂为表层,中间层为线性低密度聚乙烯,底层为低密度聚乙烯[3],从而形成性能更稳定功能结构。

2. 工业用缠绕膜性能及选用

2.1 工业用缠绕膜的性能

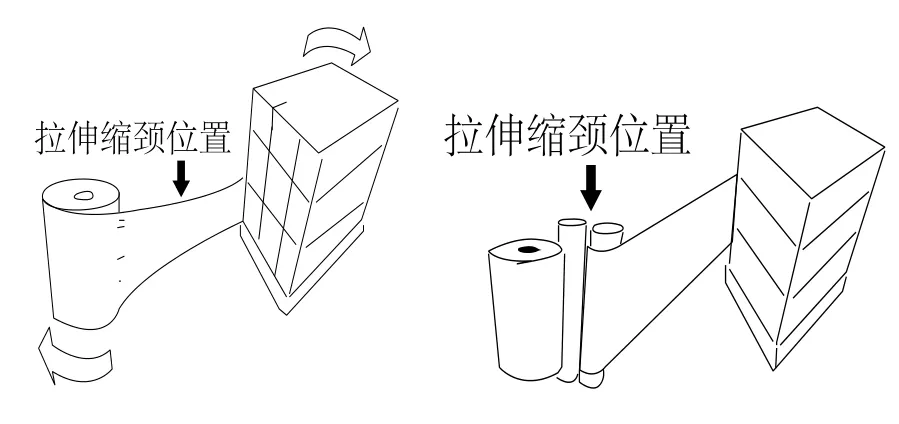

与缠绕膜使用相关的性能有黏性、刚性、韧性、抗撕裂扩展性、拉伸性能等,缠绕膜约束被包装物的功能是基于拉伸性能,因而只要在材料的强度极限内,捆扎力与拉伸强度成正比,拉伸率是作为缠绕膜的主要性能指标,但随着拉伸增加,缩颈、撕裂扩展性都会随着厚度降低而下降。高分子材料会因长时间重负荷出现应力松弛的现象,缠绕膜也不例外,在对被包装物施加的作用力会随着时间的延长而减小,这种特性是由于缠绕膜自身的蠕变性和抗疲劳性能所决定的。可用拉伸度是在应用中薄膜的可以使用的拉伸长度,同时保持韧性和夹持力,可用拉伸度越高其单位使用条件下成本越低。目前越来越多的设备进一步考虑进行预拉伸,即在使用前通过设备预拉伸的方法提高缠绕膜的拉伸水平,减少缠绕膜的缩颈现象,而且提高膜的利用率。

图2 通过预拉伸装置提高缠绕膜的利用

2.2 工业用缠绕膜的选用

货物的形状也是缠绕膜选用的关键因素,形状均匀整齐堆码的货物对缠绕膜的撕裂或戳穿要求低,对缠绕膜要求就偏低。但是均匀性差,特别有尖锐凸起的货物则会对缠绕膜的物理性能要求高。

缠绕膜的使用设备也是影响缠绕膜的选用,不同设备使用的拉力值不同,对膜的匹配要求则不同。对于机械缠绕膜设备又分全幅缠绕膜设备和窄幅缠绕膜设备,根据旋转方式又分为托盘旋转式、膜卷低速旋转式及膜卷高速旋转式等,因此在适配正确的缠绕膜时应充分考虑设备的实际使用情况。

3. 工业用缠绕膜减薄应用

手用缠绕膜厚度一般在18微米,而机用缠绕膜多在25~35微米范围。由于欧盟即将在2021年对于塑料进行征税,跨国企业为了规避和减少相应的税务成本,对于缠绕膜的减薄有急切的动力和需求。缠绕膜所具备的主要功能为约束被包装物,产生约束力的来源是缠绕膜拉伸后回复而产生的作用力,但如果薄膜减薄,除拉伸强度下降容易造成拉伸过载断裂,其抗刺穿性能也下降,一旦货物出现尖锐部分,对缠绕膜产生磕伤也会加速缠绕膜的断裂从而导致保护失效的可能,并使材质在拉伸过程中容易发生缩颈现象。尽管十年前国内已经有厂商专注于减薄缠绕膜的尝试,但受制材料本身限制发展并不顺利,因为缠绕膜包装本身出现托盘松散以及倾向或者倒塌的现象均较多的发生在运输过程中,在包装期间是很难发现缠绕膜的不达标现象。由于储运过程的不确定性,如货物是否堆码齐整、装卸过程是否会有较大的倾斜,运输过程的冲击,是整车运输还是零担拼车以及运输时长等,多种复杂因素,导致可能减薄的缠绕膜在某一种组合环境下可以使用,但进入新的组合因素中则出现断裂而达不到包装保护的效果,而一旦缠绕膜断裂就会引起包装不良现象,造成缠绕膜减薄在商业上试错成本极高。

图3 客户收货出现的缠绕膜不良现象

3.1通过五层共挤出的方法进行缠绕膜减薄

进行减薄优化前,先明确使用方当前实际缠绕膜应用场景,假设目前使用的门幅为500毫米的机用缠绕膜,设备为托盘旋转式缠绕膜机。考虑缠绕膜的调整既能达到货物包装的安全也不会给现场操作人员的使用习惯带来过多的改变。行业内包裹的单元化包装类型一般归纳为A,B,C三种类型。

图4 三种单元化包装类型,从左到右顺序为A型,B型,C型

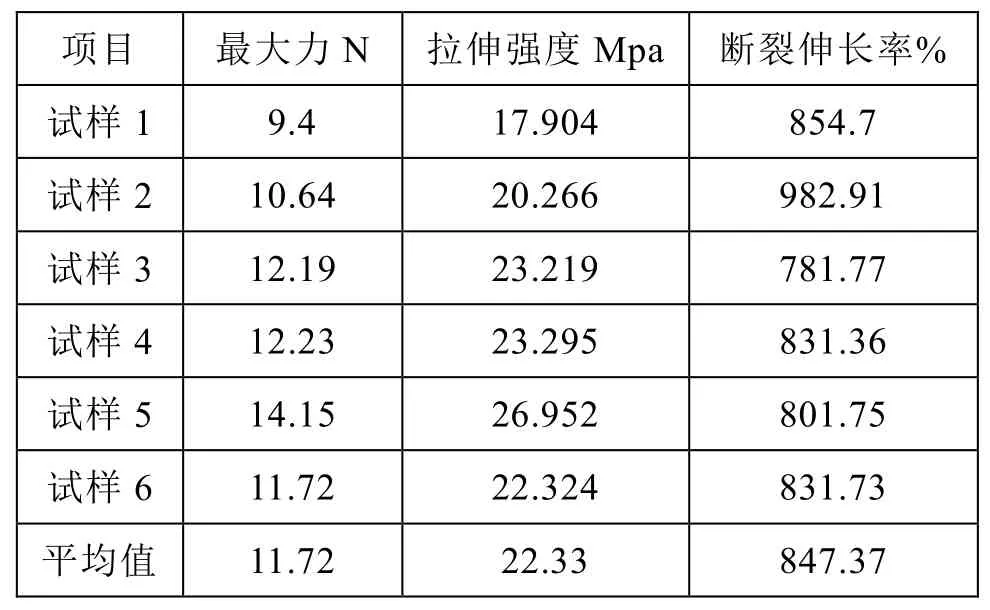

通过现场明确需要改善的目标包装类型属于A型,它在缠绕膜的抗刺穿性能上要求不会偏高。通过对常见三层共挤的35微米缠绕膜进行性能分析可得表1。

表1 参考对象35微米缠绕膜测试数据指标

明显可见该缠绕膜拥有优秀的断裂伸长率,但考虑实际设备本身设置,设备预拉伸设置为250%的拉伸率,因此尽管该35微米的缠绕膜断裂拉伸率达到847%,但在实际使用过程中,并未充分利用了该款膜的优势,反而膜厚在当前客观条件下变成了劣势。针对货物情况分析,减薄膜在断裂伸长率上实际使用需要满足300%以上,为保证一定安全性,理论技术要求断裂拉伸率平均值达到450%即可。

对减薄后厚度为17微米的5层共挤出缠绕膜不同配方设计进行性能测试,测试结果见下表2。

表2 减薄为17微米缠绕膜测试数据指标

在不改变当前缠绕膜设备情况下,该款采用五挤共挤的17微米的减薄缠绕膜最小断裂伸长率达到了351%,平均值达到了450.3%,并且通过测试顺利通过了包装发货,而且原35微米的缠绕膜一托消耗的缠绕膜重量为617g,通过减薄至17微米后,其消耗的重量为276g,自重下降45%。

4. 结语

我国缠绕膜市场仍然存在巨大的空间,目前国内约手用缠绕膜和机用缠绕膜在市场上占比相差不大,由于手用缠绕膜的使用方自身关注度不高,货值较低,膜本身的利用率是否合适,并非使用方考虑的要点,更多的是依靠操作人员的主观感觉。而对于机用缠绕膜,大部分使用方实际对设备与膜之间的匹配关系并不了解,特别是预拉伸缠绕膜机,操作人员不了解设备预拉伸与膜之间的关系,为避免和减少断裂问题的投诉,缠绕膜生产厂商不得不去生产偏厚且高拉伸率的膜。但面对全球越来越多的针对塑料废弃物的关注,为缠绕膜的减薄和再利用方向的发展带来了积极的助推力,本文通过更多层的结构叠加则成为缠绕膜减薄成为新的方向,探讨了通过五层共挤出的方法进行缠绕膜减薄的理论可行性。