阀口袋焊接机组讲解(五)

王仁龙 整理

(上接《塑料包装》2020年第五期)

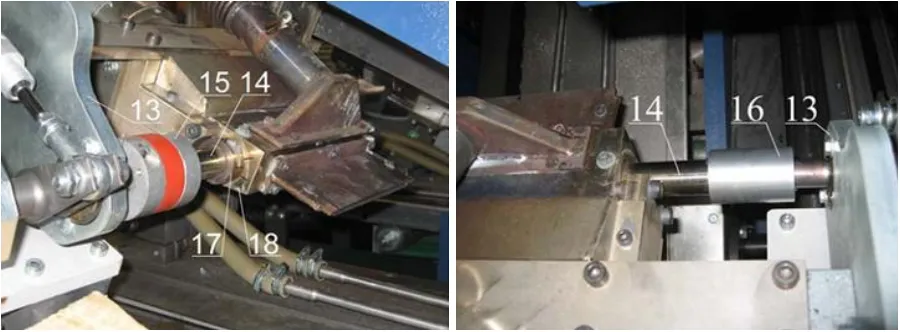

⑥ 回转滑阀传动装置(13)回转滑阀轴(14)的重新找正:

卸下联轴节(15)和固定轴环(17)。然后插入调节表计(16)。

在松开回转滑阀传动装置(13)之后,将其与回转滑阀轴(14)找正。此后,重新拧紧螺钉。

重新安装联轴节(15)和固定轴环(17)。

为了确保回转滑阀轴(14)运动自如,在固定轴环(17)和回转滑阀阀套(18)之间的距离必须为0.5毫米!

14. 阀口条装置

在阀口条装置中,阀口条切割自具有预定宽度(2倍底宽加搭接)的一卷涂层布。该阀口条借助热风和吸气/冷却缸焊接至开口袋底。

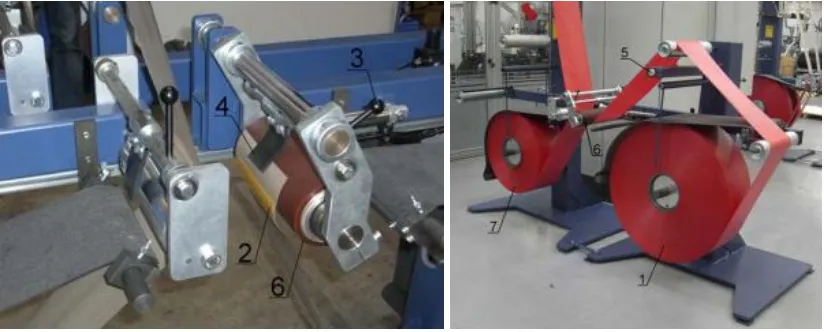

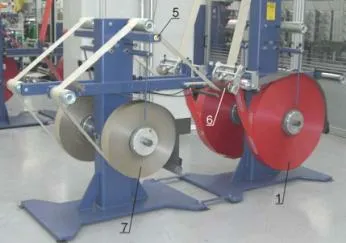

14.1 双放卷装置:

阀口条材料从横向位于操作员侧的放卷系统抽出。在直观显示器上输入阀口条长度并在齿轮箱中的刻度尺上机械调节。

借助气动膨胀元件(2)将相关材料卷(1)固定在放卷轴(3)上。

按照该杆(4)的位置将材料卷(1)滑到膨胀头上。当材料卷(1)定位得当时,借助压缩空气锁定该卷(1)在位。

制动贴片(5)防止材料卷(1)在停机的情况继续放卷。

在换卷之后为了能借助该机设置调节腹板至相同的路径,则要借助固定轴环(6)固定该杆(4)的位置。

粘合工位:

粘合工位位于两个放卷架之间。当生产线运行时,将完整布卷的起点粘合至用完的布卷端部。从而布被抽出该新的完整布卷。

将双面胶带(2)粘贴至完整布卷(1)的起点。在转动控制杆(3)时,新布卷起点被橡胶板(4)固定在位。

然后撕掉该胶带(2)的覆盖条。

当达到在用布卷的端部时(型芯变得可见),则通过按压按钮(5)旋入接触辊(6)。完整布卷(1)起点被粘合至用完布卷(7)的端部;随后布从完整布卷(1)卷绕过来。

保持压住该按钮(5)直至完成粘合操作。然后切断胶带后面完成卷(7)的剩余布并转回控制杆(3)。

确保两个布卷在相同的路径上运行。

14.2 布卷未端监测系统:

一只指向相应材料卷的传感器(2)安装在放卷架的垂直支架上。它扫描布卷层。如果该传感器(2)未检测到材料层(布卷几乎空),则会发出音响报警。此外,在直观显示器上显示一信息。

借助刻度尺(3)垂直调节传感器(2)的位置。该刻度尺(3)指示至布卷中心的距离。

14.3 在阀口条装置处的材料引入量:

基本调节:

松开夹紧杆(3)并将方杆(4)推向传动侧直至其抵达限位止档。

固紧夹紧杆(3)。

使用翼形螺钉(2)将扫描头(1)定位在方杆(4)上离侧板(5)内侧203毫米距离处。

14.4 调节压力轮:

使用调节螺钉(3)调节控制杆(2)的游隙用于旋出压力轮(1)

横向移动压力轮(1)相对于阀口条宽度定位。

14.5 吸气/冷却缸:

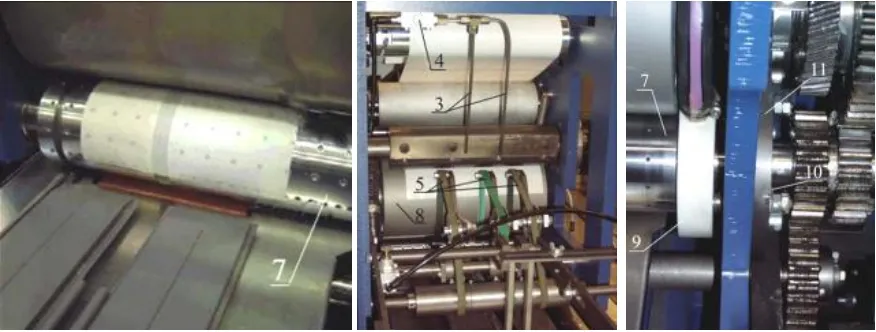

吸气/冷却缸从刀齿缸至袋底传送阀口条并确保阀口条均匀预热。所以,阀口条一般以相同的(设定)温度预热,保证恒定的焊接质量。

吸气空气经由聚四氟乙烯段(9)从吸气/冷却缸(7)去除。

来自管子(3)的吹扫空气防止阀口条跑出皮带(5)。

风量必须在节流阀(4)上设定。

吸入空气经由聚四氟乙烯段(9)从吸气/冷却缸(7)去除。

为了避免聚四氟乙烯段(9)的磨损。调节圆盘(10)和凸缘轴承(11)之间0.1毫米的间隙尺寸。

14.6 压力辊:

压力辊是其表面将阀口条压到开口袋底三角形囊袋的橡胶辊。调节得当时(根据材料质量,最佳距离0.1毫米至0.5毫米),该压力辊精确地将阀口条压到待焊接的区域。

基本调节:

打开保护外壳。

借助操作员侧的螺钉(1)和传动侧的螺钉(2)调节压力辊和吸气/冷却缸之间的距离。

使用塞尺检查压力辊(挤压面)和吸气/冷却缸之间的0.1毫米的平行距离。

14.7 分离刀:

在进行任何调节工作之前,确保淬火刀齿缸(10)已达到所需的工作温度(85℃)。

用15-20Nm的最大扭紧力矩拧紧螺钉(4)和(7)。

刀齿缸只可以该机的运行方向转动!

14.7.1 上刀调节:

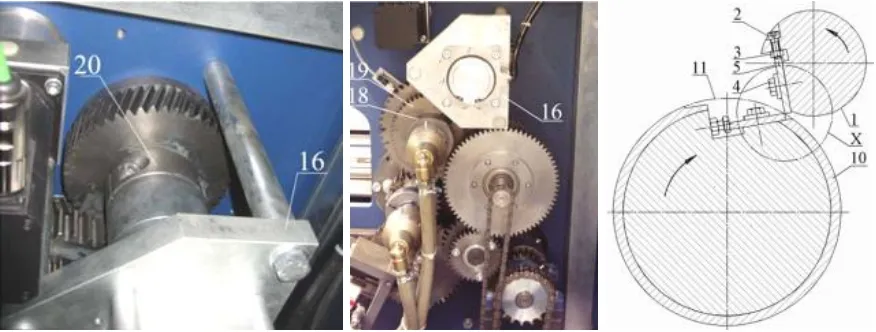

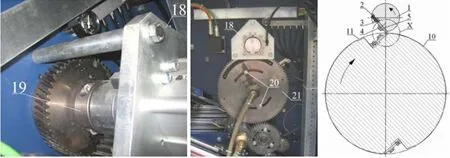

松开上刀处板(16)后面的夹紧环(20)。

卸下链轮(19)前面的夹紧环(18)处螺钉。

卸下该刀(5)并检查其有无损坏。

安装上刀(5)同时保持与下刀齿缸(10)一段距离并拧紧外紧固螺钉(4)。

在重新安装分离刀时考虑使用另一刀刃(它可使用四次)。

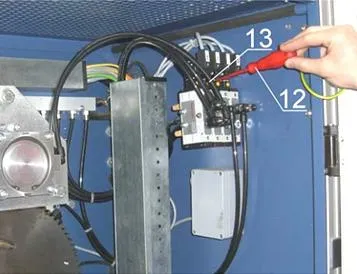

通过向保护盒内的辅助手动操作机构(13)施用改锥(12)将上刀齿缸(1)转入切割位置;该缸(1)移向齿轮装置。

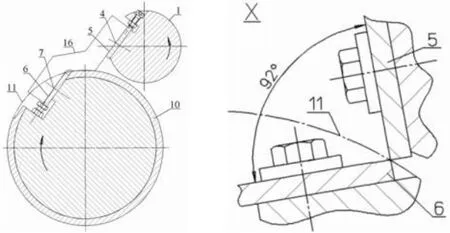

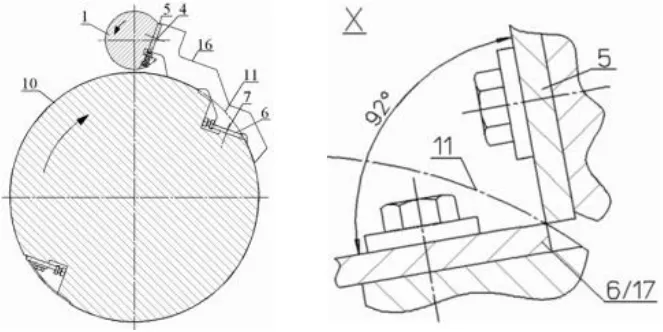

将刀刃(5)调节至下刀齿缸(10)外半径(11):

向外调节螺钉(2)采用内六角扳手并向相关埋头螺母(3)采用叉形板手。

借助叉形板手保持该埋头螺母(3)并顺时针转动调节螺钉(2)。刀(5)的刀刃通长应尽可能达到下刀齿缸(10)的外半径(11)。

拧紧两只中央紧固螺钉(4)并如上所述重新调节该调节螺钉(2)。

手动转动时该上刀齿缸(1)应运动自如,该刀(5)的刀刃不致损坏下刀齿缸(10)表面。

14.7.2 下刀调节:

卸下下刀齿缸(10)处的刀盖板。

卸下该刀(6)并检查其有无损坏。

将该刀(6)安装在外半径(11)范围内并拧紧外紧固螺钉(7)。

在重新安装分离刀时考虑使用另一刀刃(它可使用四次)。

向该外半径(11)使用月牙形表计。

调节刀刃(6)至下刀齿缸(10)的外半径(11):

向外调节螺钉(8)施用叉形扳手并向相关埋头螺母(9)施用叉形扳手。

借助叉形扳手保持埋头螺母(9)并逆时针转动该调节螺钉(8)。该刀(6)刀刃通长应尽可能达到月牙形表计(15)半径。

拧紧中央紧固螺钉(7)并如上所述重新调节该中央调节螺钉(8)。

回装刀盖板。

14.7.3 刀的相互调节:

调节后刀(5)和(6)之间的角度应为92°。刀的位置可通过该机内侧的开口进行检查。

卸下下刀齿缸(10)处的刀盖板。

通过向保护盒中的辅助手动操作机构(13)施用改锥(12)将上刀齿缸(1)转入切割位置;该缸(1)移向齿轮装置。

在各缸上,卸下相关刀紧固螺钉(4)和右边第二个(7)。

直接在刀(5)和(6)上安装调节表计(16)以这种方法,两个刀齿缸(1)和(10)互相对中。

拧紧上刀齿缸(1)的夹紧环(20)。

卸下表计(16),重新拧入螺钉(4)和(7)并拧紧之。

手动向前转动下刀齿缸(10)(上刀齿缸(1)此时也必须转动)同时在刀之间保持一张纸以检查刃口。

如有必要,重新调节下刀齿缸(10)的刀(6)。

注意:切勿重新调节上刀齿缸(1)的刀(5),假定其应保持精确调节至下刀齿缸(10)的外半径的话!

通过向保护盒中的辅助手动操作机构(13)施用改锥(12)将上刀齿缸(1)转入初始位置。

按照刻度尺定位该下刀齿缸(10),插入夹紧环(18)处的螺钉并拧紧之。

通过按压按钮“Valve patch adjust”(46)和“Jog”(47)在某腹板上移动并进行手动切割。

回装刀盖板。

14.7.4 重新调节该刀

重新调节已调节但切割不良的刀:

通过按压按钮“Valve patch adjust”(46)和“Jog”(47)起动生产线或进行手动切割。检查该刀(6)哪个区域切割不当。

通过按压“Jog”按钮(47)将该刀置于可接近位置。

卸下下刀齿缸(10)处的刀盖板。

向调节螺钉(8)施用叉形扳手并向切割不良的该刀(6)区域中的埋头螺母(9)施用叉形扳手。同时逆时针方向转动调节螺钉(8)和埋头螺母(9)四分之一圈。随后,重新拧紧埋头螺母(9)。在这样做时,不得松开该刀紧固螺钉(7)。

如有必要,如上所述重新调节中央调节螺钉(8)直至螺钉头已接触该刀(6)。

检查该刀紧固螺钉(7)是否紧配合。

回装刀盖板。

通过按压按钮“Valve patch adjust”(46)断开切割功能(见第5.2.8节)。

通过按压按钮“Jog”(47)继续运行该机为期该刀鼓若干圈。刀(5)和(6)不得发出任何接触噪音。

如果听到接触噪音,则要重复该调节规程。

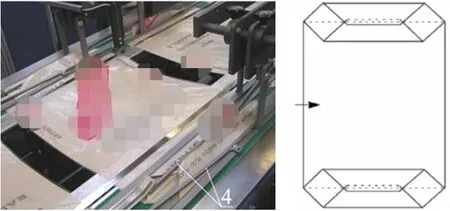

4.15 底部折叠工位:

带焊接阀口条的袋筒借助连续磁力输送装置在固定折叠杆下穿过。

压缩空气(1)送风导往开口底部上层。这就拎起上层前缘以便金属导向板(2)开始部分进到两材料层之间。

按照底部宽度在折叠轨(3)之间往上折叠底折翼。

折叠轨(4)完全封闭底折翼。

袋筒现在就绪可用于底部封闭。在该折叠状况并通过近似定尺的金属板保持在位,将其传送至热风焊接设备。

15.1 基本调节:

确保折叠架(1)完美垂直。

调节折叠条座(2)至20毫米初始尺寸(A)之间的距离。

安装折叠条(4)并在折叠条座(2)上调节之以确保其完美水平。

折叠条(4)不得压靠传送带。在调节过程中,在其间按放置直尺(0.5毫米至1毫米)。

折叠条(4)通长必须与磁力输送装置(5)平行。

在其整个长度,折叠条(4)之间的内部距离(B)必须与预定的袋底尺寸相一致。

若要调节,则要松开手柄(18)。

松开螺钉(19)和(20)。

然后通过转动手柄(17)调节底部折叠工位。

重新拧紧手柄(18)和螺钉(19)。

两根折叠条(4)之间的中心必须与吸气/冷却缸(12)的吸气孔排中心吻合。

若要调节,则要松开手柄(18)和螺钉(19)和(20)。

打开螺母(22)并转动翼形螺钉(21)相对于吸气/冷却缸(12)调节折叠条(4)。

在这样做时,保持手柄(17)在位。

拧紧手柄(18),螺钉(19)(20)和螺母(22)。

安装内折叠条(7)。折叠条(7)和(4)之间的距离在袋入口处约为3毫米(24),在端部为1毫米。

用于校正,使用无头螺钉(8)并移动折叠条座(2)。

使用螺钉(23)用于1公分(16)正面高度调节。折叠条(7)端部搁在皮带上无需压靠之。

安装折叠轨(9)。

根据(2种不同)底宽安装金属导板(10)。

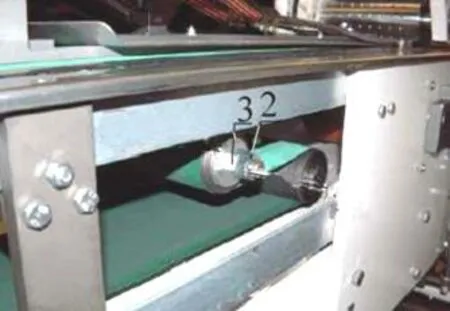

15.2 皮带调节:

测量皮带导程:

在磁力输送装置皮带和钢带的相同高度做一标记。

然后正向磁力输送装置2个循环。

皮带的标记应是钢带标记前3毫米。

调节皮带导程:

通过变更定心轴直径来修改皮带速度。增加皮带速度:

松开该螺母(2)。

顺时针转动该螺母(3)皮带导程增加拧紧该螺母(2)。

降低皮带速度:

松开该螺母(2)。

逆时针转动该螺母(3)-皮带导程减小拧紧该螺母(2)。

如果定心轴中的圆锥体被闭锁,则通过用塑料锤轻敲该轴来释放之。

16. 盖贴片单元-传动侧和操作员侧

在盖贴片单元中,盖贴片切割自具有预定宽度(底部宽度)的一卷涂层布。该盖贴片借助热风和吸气/冷却缸焊接至开口袋底。

16.1 双放卷装置:

盖贴片材料从横向位于操作员侧的放卷系统抽出。在直观显示器上输入盖贴片长度并在齿轮箱中的刻度尺上机械调节。

借助气动膨胀元件(2)将相关材料卷(1)固定在放卷轴(3)上。

按照该杆(4)的位置将材料卷(1)滑到膨胀头上。当材料卷(1)定位得当时,借助压缩空气锁定该材料卷(1)在位。

制动贴片(5)防止材料卷(1)在停机的情况继续放卷。

在换卷之后为了能借助该机设置调节腹板至相同的路径,则要借助固定轴环(6)固定该杆(4)的位置。

粘合工位:

粘合工位位于两个放卷架之间。当生产线运行时,将完整布卷的起点粘合至用完的布卷端部。从而布被抽出该新的完整布卷。

将双面胶带(2)粘贴至完整布卷(1)的起点。在转动控制杆(3)时,新布卷起点被橡胶板(4)固定在位。

然后撕掉该胶带(2)的覆盖条。

当达到在用布卷的端部时(型芯变得可见),则通过按压按钮(5)旋入接触辊(6)。完整布卷(1)起点被粘合至用完布卷(7)的端部;随后布从完整布卷(1)卷绕过来。

保持压住该按钮(5)直至完成粘合操作。然后切断胶带后面完成卷(7)的剩余布并转回控制杆(3)。

确保两个布卷在相同的路径上运行。

16.2 布卷未端监测系统:

一只指向相应材料卷的传感器(2)安装在放卷架的垂直支架上。它扫描布卷层。如果该传感器(2)未检测到材料层(布卷几乎空),则会发出音响报警。此外,在直观显示器上显示一信息。

借助刻度尺(3)垂直调节传感器(2)的位置。该刻度尺(3)指示至布卷中心的距离。

16.3 在阀口条装置处的材料引入量:

基本调节至最小贴片宽度(8公分):松开夹紧杆(3)。

借助旋钮(5)将传感器安装杆(4)以往该机中心;在该工序中,调节杆(6)从传感器配座架(4)中拧下。然后转动旋钮3-4次将调节杆(6)重新拧入传感器座架。

卸下旋钮(5)并设定指示至数位8(贴片宽8公分)。

回装旋钮(5)并拧紧夹紧杆(3)。

随后确定中心(A)。借助翼形螺钉(2)定位扫描头(1)在传动侧离本中心点4公分处。

现在扫描头(1)定位在贴片宽为8公分的布边缘。

16.4 调节压力轮:

使用调节螺钉(3)调节控制杆(2)的游隙用于旋出压力轮(1)

横向移动压力轮(1)调节之至盖贴片宽度。

16.5 金属预热板:

卸下座架(3)的螺钉(2)。

随后,将座架(3)移入侧板(10)和(11)中的椭圆孔以相对于喷嘴(9)前缘定位金属预热板(4)。

该金属预热板(4)必须尽可能达到喷嘴(9)的前缘。

借助螺钉(8)调节金属预热板(4)的高度。至角金属板(5)的平行距离为1.5毫米。

16.6 吸气/冷却缸:

吸气/冷却缸(7)从刀齿缸至袋底传送盖贴片并确保盖贴片均匀预热。所以,盖贴片一般以相同的(设定)温度预热,这就保证了恒定的焊接质量。

吸入空气经由聚四氟乙烯段(9)从吸气/冷却缸(7)去除。

来自管子(2)的吹扫空气防止阀口条跑出皮带。

风量必须在节流阀(3)上设定。

吸入空气经由聚四氟乙烯段(9)从吸气/冷却缸(7)去除。

为了避免聚四氟乙烯段(9)的磨损,调节圆盘(10)和凸缘轴承(11)之间0.1毫米的间隙测量值。

此外,该聚四氟乙烯段(9)确保从吸气/冷却缸背面至袋底的受控吹扫。

16.7 压力辊:

压力辊是其表面将盖贴片压到闭合袋底三角形囊袋的橡胶辊。调节得当时(根据材料质量,最佳距离0.1毫米至0.5毫米),该压力辊精确地将盖贴片压到待焊接的区域。

通过按压按钮“Lift off impression roller”(50)旋入压力辊用于操作员侧的盖贴片单元并通过按压按钮(57)旋入压力辊用于传动侧的盖贴片单元。

基本调节:

打开保护外壳。

使用双手操作点动直至该螺钉(1)通过齿轮(2)的凹处可接近。

借助螺钉(1)调节压力辊和吸气/冷却缸之间的距离。

借助该装置内侧的螺钉(3)调节压力辊和吸气/冷却缸之间的距离。

使用塞尺检查压力辊(挤压面)和吸气/冷却缸之间的0.1毫米的平行距离。

16.8 分离刀

在进行任何调节工作之前,确保淬火刀齿缸(10)已达到所需的工作温度(85℃)。

用15-20Nm的最大扭紧力矩拧紧螺钉(4)和(7)。

刀齿缸只可以该机的运行方向转动!

16.8.1 上刀调节:

松开上刀处板(18)后面的夹紧环(19)。

卸下链轮(21)处的螺钉(20)。

卸下该刀(5)并检查其有无损坏。

安装上刀(5)同时保持与下刀齿缸(10)一段距离并拧紧外紧固螺钉(4)。

在重新安装分离刀时考虑使用另一刀刃(它可使用四次)。

通过向保护盒内的辅助手动操作机构(13)施用改锥(12)将上刀齿缸(1)转入切割位置;该缸(1)移向齿轮装置。

将刀刃(5)调节至下刀齿缸(10)外半径(11):

向外调节螺钉(2)采用内六角扳手并向相关埋头螺母(3)采用叉形板手。

借助叉形板手保持该埋头螺母(3)并顺时针转动调节螺钉(2)。刀(5)的刀刃通长应尽可能达到下刀齿缸(10)的外半径(11)。

拧紧中央紧固螺钉(4)并如上所述重新调节该调节螺钉(2)。

手动转动时该上刀齿缸(1)应运动自如,该刀(5)的刀刃不致损坏下刀齿缸(10)表面。

16.8.2 下刀的调节:

卸下下刀齿缸(10)处的刀盖板。

卸下该刀(6)并检查其有无损坏。

将该刀(6)安装在外半径(11)范围内并拧紧外紧固螺钉(7)。

在重新安装分离刀时考虑使用另一刀刃(它可使用四次)。

向该外半径(11)使用月牙形表计(15)。

调节刀刃(6)至下刀齿缸(10)的外半径(11):

向外调节螺钉(8)施用叉形扳手并向相关埋头螺母(9)施用叉形扳手。

借助叉形扳手保持埋头螺母(9)并逆时针转动该调节螺钉(8)。该刀(6)刀刃通长应尽可能达到月牙形表计(15)半径。

拧紧中央紧固螺钉(7)并如上所述重新调节该中央调节螺钉(8)。

以第二刀(17)重复该调节。

回装刀盖板。

16.8.3 刀的相互调节:

调节后刀(5)和(6)或(17)之间的角度应为92°。刀的位置可通过该机内侧的开口进行检查。

卸下贴片传送带座架。

卸下下刀齿缸处的刀盖板。

通过向保护盒中的辅助手动操作机构(13)施用改锥(12)将上刀齿缸(1)转入切割位置;该缸(1)移向齿轮装置。

卸下相关刀紧固螺钉(4)和(7)。

直接在刀(5)和(6)上安装调节表计(16),以这种方法,两个刀齿缸(1)和(10)互相对中。

拧紧上刀齿缸(1)的夹紧环(19)。

卸下表计(16),并重新拧入螺钉(4)和(7)。

手动向前转动下刀齿缸(10)(上刀齿缸(1)此时也必须转动)同时在刀之间保持一张纸以检查刃口。

如有必要,重新调节下刀齿缸(10)的刀(6)。

注意:切勿重新调节上刀齿缸(1)的刀(5),假定其应保持精确调节至下刀齿缸(10)的外半径的话!

通过向保护盒中的辅助手动操作机构(13)施用改锥(12)将上刀齿缸(1)转入初始位置。

按照刻度尺定位该下刀齿缸(10),并拧入螺钉(20)。

通过按压按钮“Patch adjust”(64)和“Jog”(62)绘出布的连续长度并进行手动切割。

回装刀盖板。

16.8.4 重新调节该刀

重新调节已调节但切割不良的刀:

通过按压按钮“Patch adjust”(64)和“Jog”(62)起动生产线或进行手动切割。检查该刀(6)哪个区域切割不当。

通过按压按钮“Jog”(62)将该刀置于可接近位置。

卸下刀盖板。

向调节螺钉(8)施用叉形扳手并向切割不良的该刀(6)区域中的埋头螺母(9)施用叉形扳手。同时逆时针方向转动调节螺钉(8)和埋头螺母(9)约四分之一圈。随后,重新拧紧埋头螺母(9)。在这样做时,不得松开该刀紧固螺钉(7)。

如有必要,如上所述重新调节中央调节螺钉(8)直至螺钉头已接触该刀(6)。

检查该刀紧固螺钉(7)是否紧配合。

回装刀盖板。

通过按压按钮“Patch adjust”(64)断开切割功能。

通过按压按钮“Jog”(62)继续运行该机为期该刀鼓若干圈。刀(5)和(6)不得发出任何接触噪音。

如果听到接触噪音,则要重复该调节规程。

16.9 盖贴片打印标记操作:

打印标记读取器的使用必须借助按钮“Prink mark off/on teach”(65)并在直观显示器上设定。

通过先按压操作盘上的按钮“Bottom patch adjust”(64),然后按钮“Jog”(62)将腹板往前进。随后,将光电池调节至布上的打印标记位置。

在进行调节之后,切割5-6个盖贴片直至其正确切割。

16.10 借助双手操作点动:

作为调节辅助,在该机操作员侧和传动器侧的盖贴片单元处各传动器保护外壳中配备有两只点动按钮(1)。

只有在两只按钮在5秒钟内同时按压,主机才点动。可在各打开的保护外壳处用双手操作点动主机用于调节目的。

按压两个按钮,警告信号会响起。

传动器就绪可在3秒钟后接通(在10秒钟后取消)

再次按压两只按钮,该机开始进入点动模式

注意:一次只可打开一个保护外壳!

16.11 金属底板:

在各盖贴片单元后,安装一块金属底板(1)。

如果由于故障的缘故袋被压力辊往下拉,则金属底板移动从而经由接近传感器触发生产线停机。

抽出金属底板(1)以消除塞布。随后,将金属底板的导向爪滑到枢轴上并将其往下压至压力辊之前。

通过按压按钮“Clear main machine”(63)清空该机。

通过纵向移动该板(2)可修改接近传感器的切换点。

(未完待续,请阅览本刊2021年第一期)