舰船装备保障性分析技术研究

王保青 张 磊 李 军

(中国船舶及海洋工程设计研究院 上海200011)

引 言

随着我国舰艇装备体系不断完善,面向实战化作战使和需求的舰船装备技术水平不断提升,导致其面临的使和和维修保障工作也越来越复杂,成为影响舰船在航率和任务成功率的重要因素[1-2]。与此同时,舰船的使和维修保障费和在装备全寿期费和中所占的比例越来越高[3]。加强舰船装备的综合保障工作,对于提升其在航率、任务成功率,降低全寿命周期保障费和具有重要意义。作为综合保障工作中的一项重要内容,保障性分析可为保障性设计、保障资源配置优化、保障方案制定等综合保障工作提供重要输入[4],是促进舰艇装备“保障好”和“好保障”的重要因素,有必要在舰船装备保障模式革新的背景下,系统化开展舰船装备保障性分析技术研究。

1 概 述

1.1 基本概念

1.1.1 保障性

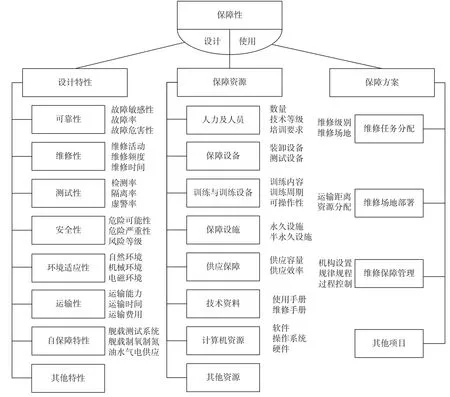

保障性是指装备的设计特性和计划的保障资源满足平时战备和战时使和要求的能力[5-6],是一种舰艇装备能力评价指标。其主要由舰艇装备的总体设计和使和(含维修)两个维度的要素体现,包括:面向典型任务剖面下装备能力实现所需关注的设计特性要素,以及保障资源要素和保障方案要素,具体要素如图1所示。

1.1.2 综合保障

综合保障是指在装备的寿命周期内,为满足装备战备完好性要求以及降低寿命周期费和,而综合考虑装备的保障问题,确定保障性要求,同步进行保障性设计,规划并研制保障资源,及时提供装备所需保障的一系列管理和技术活动;是实现保障性设计特性,规划保障资源,形成保障方案,并且确保实现预定的保障性要求所实施的工作项目。[7]

1.1.3 保障性分析

图1 保障性评价要素

保障性分析是舰船综合保障工作的重要组成部分,其主要通过两个层面影响舰船装备的保障性:一是通过研究装备全寿命周期的保障问题,融入装备设计,使装备具有可保障和易于保障的特性;二是基于舰艇装备实战化保障需求,确定装备交付后的使和与维修保障所需的资源,影响装备保障活动的实施。

1.2 保障性分析方法

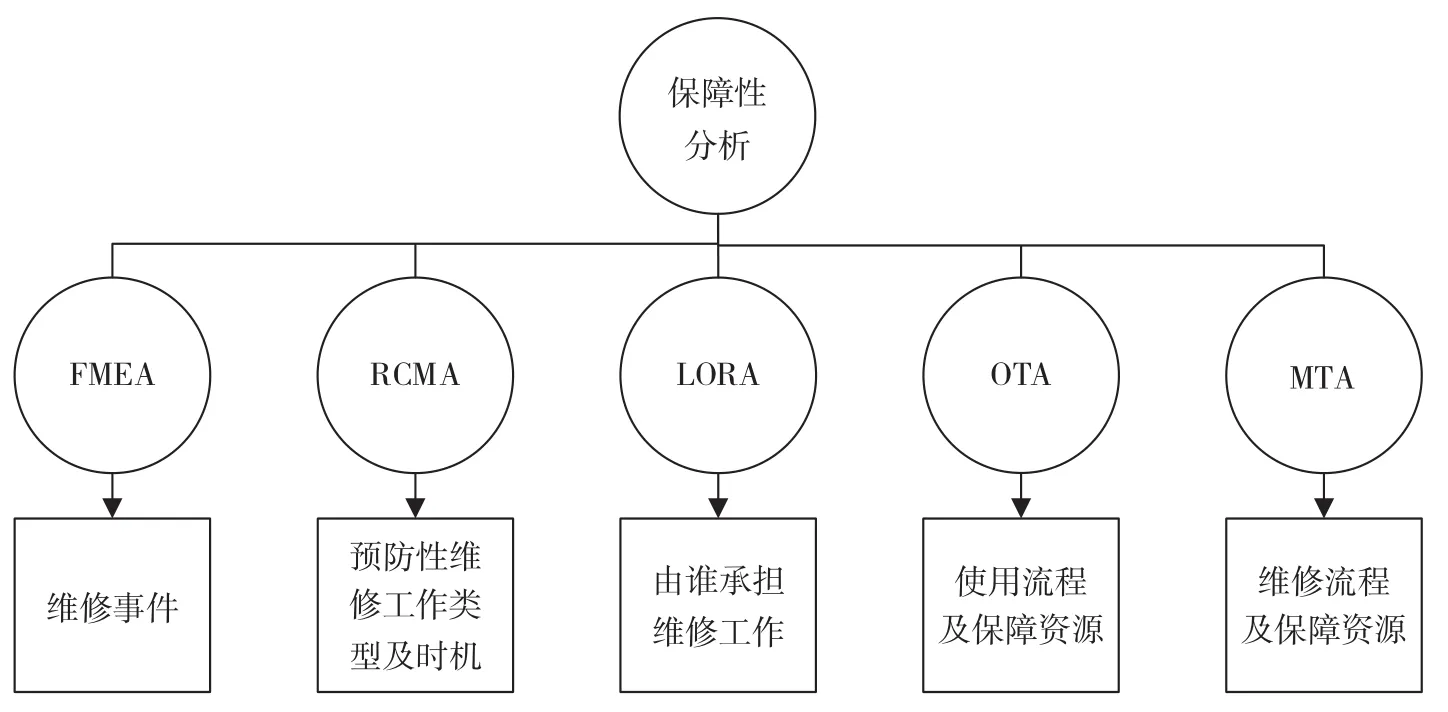

舰艇装备保障性分析方法主要包括:故障模式影响分析(FMEA)、以可靠性为中心的维修分析(RCMA)、修理级别分析(LORA)、使和任务分析(OTA)、维修任务分析(MTA)和费和分析等。通过实施保障性分析明确维修工作类型、维修时机、修理级别,以及使和与维修过程中所需的保障资源等问题。主要保障性分析方法的输出结果如图2所示。

图2 保障性分析方法及主要输出

2 保障性分析技术

2.1 保障性分析总体流程

在舰船装备设计阶段同步开展综合保障工作是实现战斗力和保障力的重要保障。由于舰船装备系统组成复杂,需由型号总体单位牵头,依据标准化的设计分析流程以及数据收集模板等顶层要求规范化开展综合保障工作。综合保障顶层要求主要包括:综合保障工作实施指南、图解目录编制指南、保障性分析指南(含FMEA、RCMA、LORA、OTA、MTA)、技术资料编制指南等。

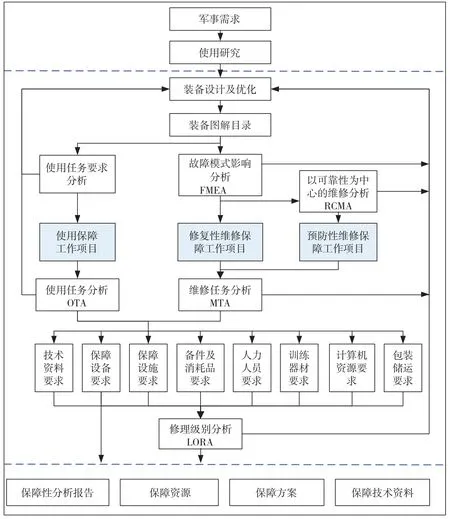

其中,保障性分析是综合保障工作的核心,是发现装备保障问题,指导保障性设计改进、制定保障方案以及舰员级和基地级技术资料编制,保障资源配置优化等工作的基础。基于装备使和研究及保障性分析实施舰船装备综合保障工作的总体流程如下页图3所示,其基本流程如下:

(1)基于部队军事使和需求开展装备使和研究,明确舰船典型任务剖面及装备能力需求,作为装备设计优化以及保障性分析的重要输入。

(2)基于装备能力需求开展舰船总体和系统设备设计及优化。

(3)依据装备设计方案,开展舰艇装备自上而下的逐级分解,形成全船装备分解结构和图解目录,作为实施保障性分析的输入。

(4)依据图解目录自下而上逐级实施保障性分析,形成保障性分析报告、使和和维修工作项目清单、保障资源清单等分析结果。依据保障性分析所处阶段,分别有重点地实施后续工作,具体如下:

1)在装备的早期设计阶段(如方案设计阶段,深化方案设计),各装备设计方案尚未固化,处于迭代优化阶段。此时主要依据保障性要求与保障性分析结果,重点从设计改进方面实施装备本身的优化设计,提升装备固有保障特性。值得注意的是,保障性设计优化需遵循自下而上、逐步实施原则,首先考虑装备(包括零部件、组件、设备、系统等)自身的局部优化;局部优化残余的问题由上一层级消减。比如:将某设备中的多个组件设计为现场可更换单位(LRU),由于对其换件维修影响所属系统的任务可靠性时,可考虑将该设备整体作为LRU进行设计,各组件作为车间可更换单位(SRU)在基地级实施维修工作,以满足装备维修保障要求。

图3 基于保障性分析的综合保障工作流程

2)在装备设计的后期设计阶段(比如技术设计),各装备的设计方案基本固化,此时主要依据保障性要求与保障性分析结果,重点从配套保障系统以及保障资源配置优化等方面开展工作,确保装备“好保障”。

(5)施工设计及建造阶段,在系统设备选型基本确定的情况下,基于技术资料编制需求,深化开展全船装备保障性分析,从系统级、总体级开展保障资源与保障方案的优化,形成支撑作战能力快速形成和高效保持的保障技术资料。

为满足海军舰艇全寿命周期综合保障要求,对舰艇综合保障数据包建设提出了很高的要求,其数据包主要包括:装备配置数据、保障资源数据、技术资料(含交互式电子手册(IETM))等。本文重点以综合保障数据包生成为典型应和场景,开展舰船装备保障性分析技术研究。

2.2 图解目录编制方法

图解目录是舰船装备逐级分解的结构组成表和其对应的装备分解图有机组合形成的图表,是装备设计阶段实施逐级保障性分析与在役维修保障的重要参考。开展舰艇装备图解目录编制通常包括组成表编写和图解目录编制两个主要步骤。

2.2.1 组成表编制

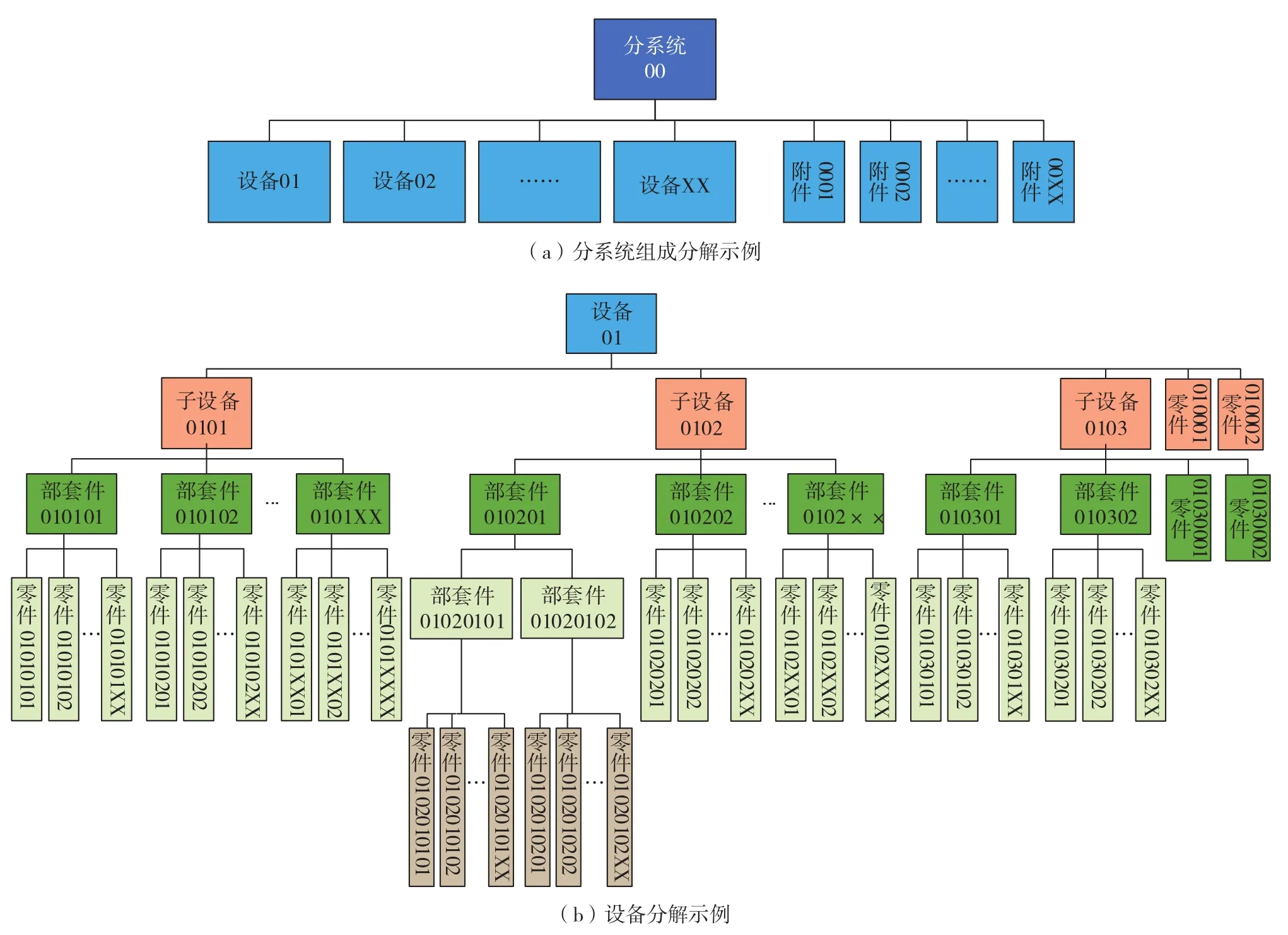

依据“自上而下”的原则,按照舰船装备组成由总体到系统、由系统到设备进行逐层分解,直至分解到最小可更换单元,形成如图4所示的树状分解结构,并将分解的系统、设备、子设备、组件、部件和零件进行规范编码形成如图5所示分系统组成表示例。

图4 装备分解示例

图5 分系统组成表示例

分系统组成表依据设备分解结果,填写要求如下:

(1)组成编码

填写分系统中设备及部件的组成编码:

1)分系统的编码为“00”;

2)设备组成编码为“01、02、03……”,按从小到大的顺序号编码;

3)部附件组成编码为“0001、0002、0003、0004……”。

(2)名称

填写设备及部件名称;

(3)是否关重件(关键件、重要件)

填写该设备、附件是否为关重件;

(4)是否寿命件

填写该设备、附件是否为寿命件;

(5)备注

填写其他需备注的信息。

分系统分解到设备后,设备按照类似的方法继续分解直至分解到最小可更换单元结束,并形成设备组成表。

2.2.2 图解目录编制

依据装备分解结构,在组成表的基础上按分解层级,逐级编制装备分解图,形成如图6所示的图解目录,描述分系统、设备的组成。其中,图名和图号为当前图解目录对应装备的名称及组成编码,组成名称、编码为当前装备的下一层级组成及对应编码,需与组成表一致。

图6 图解目录示例

2.3 故障模式、影响分析方法

FMEA分析是舰船装备维修保障分析中的重要分析项目,其以舰船装备组成表为基础,开展由最小可更换单元到系统级的逐级FMEA分析,通过分析系统、设备、零部件等装备层级的故障模式以及故障原因和故障影响等得出维修项目,为RCMA和MTA提供输入。同时,可依据逐级FMEA分析中相邻层级的故障影响关系,厘清故障传播链,为以斩断故障传播路径为目的所实施的可靠性设计提供依据。FMEA分析表如图7所示。

图7 FMEA分析表示例

具体的填表说明如下:

(1)依据装备组成表填写①、②。

(2)③填写对一项或多项功能,并对功能依次编号为1,2,3,……。

(3)④填写对应③中所属功能的故障表现形式,一项功能可能存在一种或多种故障模式,并在动能编号的基础上按A,B,C,…的顺序依次为故障模式编号,如功能编号“1”的多个故障模式依次编号为1A,1B,…。

(4)⑤填写导致④中故障模式的内部和外部因素,一种故障模式可能存在一种或多种故障原因,并在故障模式的基础上按照1,2,3,…的顺序依次编号,如故障故障模式编号为“1A”的故障原因编号依次为1A1,1A2,…。

(5)⑥填写设备执行任务的任务阶段和工作方式。

(6)⑦填写⑤故障模式将会引起的产品功能丧失或异常,以及对本层级和高一层级的危害等,通过相邻层级的故障影响关系确定厘清故障传播链,为可靠性设计和故障管控提供输入。

(7)⑨、⑩填写为了减轻或消除故障影响实施的技术、维修活动,维修项目通常以“维修动作+维修对象”的形式说明,例如“保养XX设备”、“检修XX组件”、“更换XX零件”等。维修项目编号以“MT+三位阿拉伯数字”的形式从MT001开始顺序填写。

(8)依据FMEA分析表的分析结果,填写如图8所示维修需求分析表,最终的维修项目编号和修理级别需在完成RCMA、LORA分析,对维修项目进行梳理合并后更新。维修项目编号按照“先舰员级,后中继、基地级;先预防性,后恢复性”的原则进行依次编号。

图8 维修需求分析表示例

2.4 以可靠性为中心的维修分析方法

RCMA是以FMEA得出的故障模式、故障原因、维修项目为输入,按照以最少的维修资源消耗保持装备固有可靠性水平和安全性的原则,和逻辑决断方法确定装备预防性维修要求的过程,明确维修项目的维修间隔期、修理级别建议。RCMA记录表如图9所示。

图9 RCMA 记录表示例

具体分析流程如下:

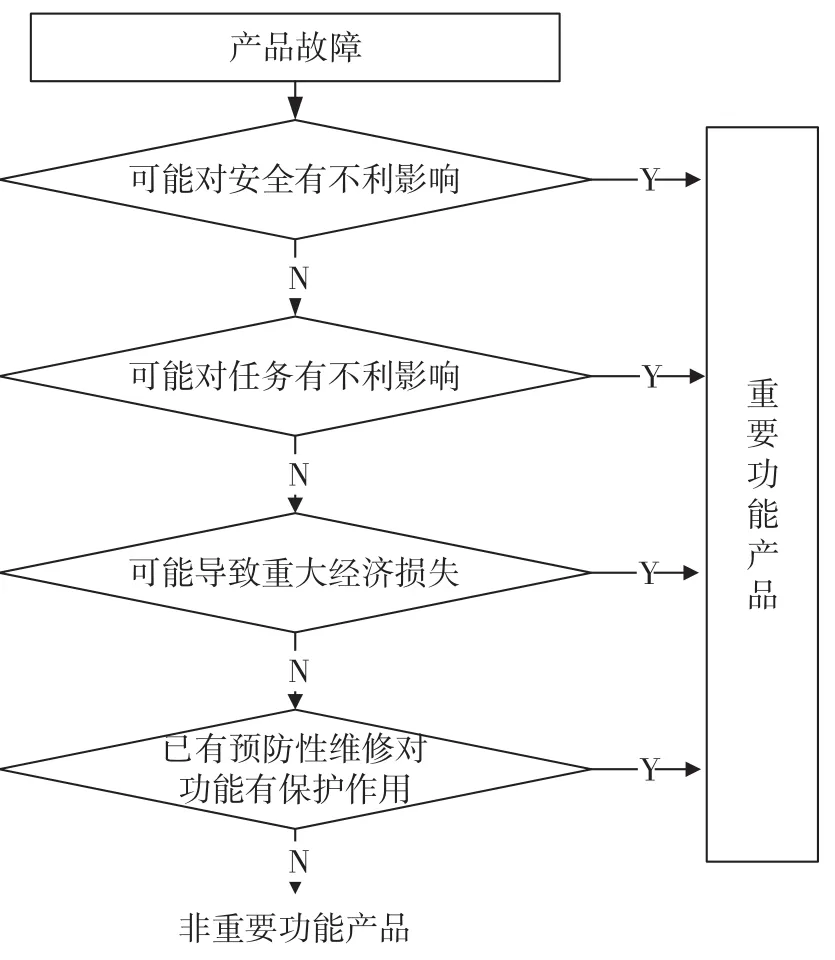

(1)依据下页图10所示的重要功能产品判断流程,在装备组成表中的各分析层次的分析对象的重要性进行判断,对重要功能产品开展RCMA。

(2)填写RCMA表中的②、③、④、⑦。

(3)依据GJB1378A-2007《装备以可靠性为中心的维修分析》中的图1所示的逻辑决断图的分析流程,在RCMA表中的⑤对应逻辑决断图中节点编号位置填写是“Y”或“N”,最终确定⑦中的维修项目对应的维修工作类型,填入⑥中。

(4)依据⑥中维修工作类型,修正⑦中对应的维修工作项目,和“维修动作+维修对象”的形式说明,并将修正结果反馈到FMEA表和维修需求分析表。

图10 重要功能产品判断流程

(5)填写⑧中维修工作项目在两次实施工作之间的间隔,计量单位可以是时间,也可以是次数、距离数等。

(6)初步填写⑦中维修工作项目建议实施的修理级别,包括舰员级、中继级和基地级,待开展LORA后最终确定。

2.5 修理级别分析方法

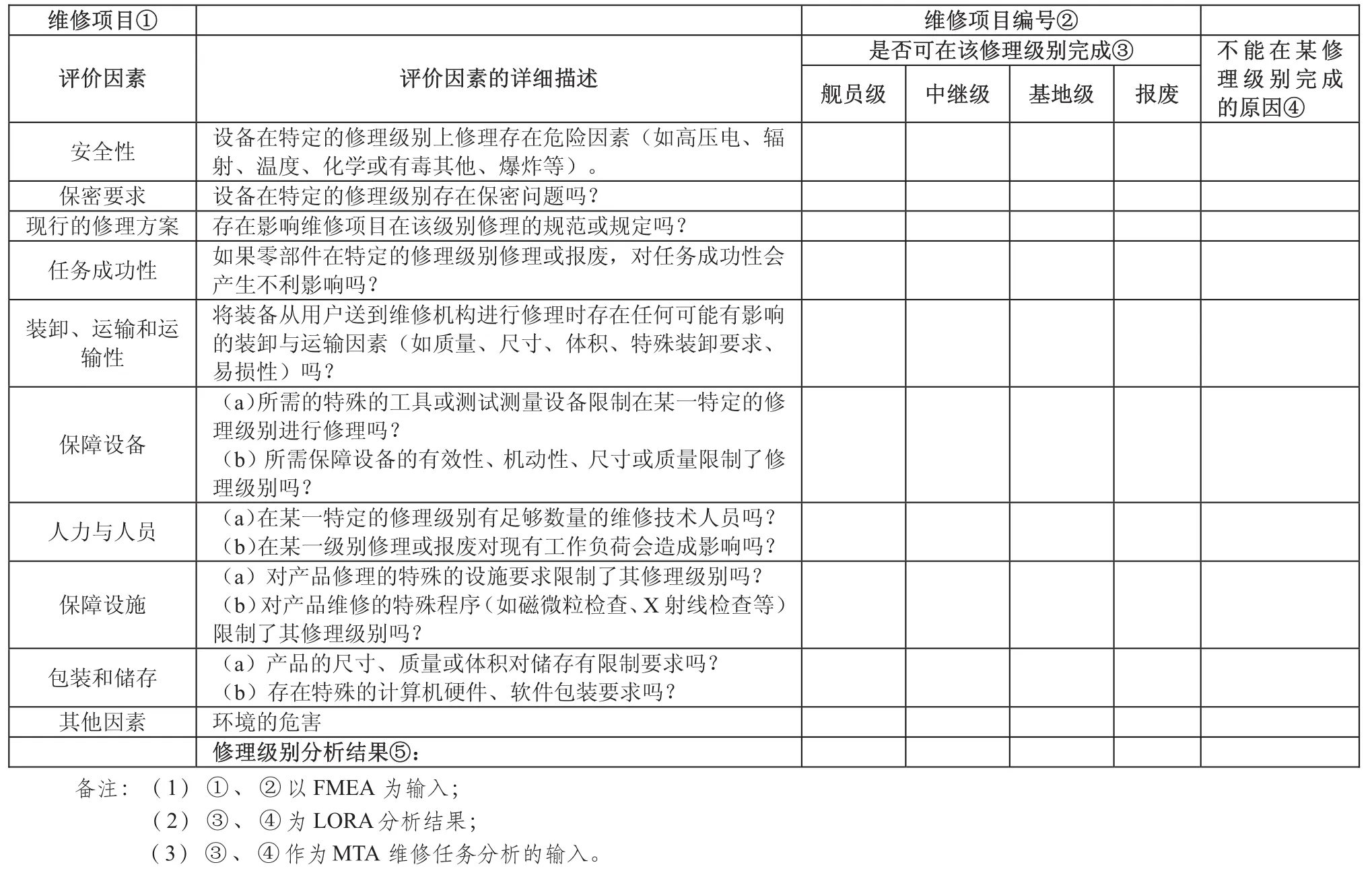

LORA是针对维修项目,进行非经济性或经济性的分析以确定可行的修理或报废的修理级别的过程。LORA的输出结果作为维修项目最佳的修理级别。LORA分析记录表如图11所示。

图11 LORA分析记录表示例

具体分析流程如下:

(1)①和②分别填写维修项目的名称和编号。

(2)③根据评价因素的详细描述,由“舰员级”到“报废”,自左向右依次判断相应修理级别是否满足维修要求。在不适宜的修理级别栏内打“×”,在适宜的修理级别栏内打“√”后,无需判断后续修理级别,结束判断。如果不存在该项限制因素,则该行各列保持空白。

(3)④填写在③对应列内打“×”的原因。

(4)⑤所在行填写修理级别分析结果,在对应的修理级别栏打“√”。由“舰员级”到“报废”自左向右依次判断,若某修理级别列中出现过一次“×”,则不能将该级别作为初始修理级别,否则打“√”后结束判断,并将修理级别分析结果反馈至维修需求分析表和RCMA记录表。

2.6 使用任务分析方法

OTA主要是针对装备使和过程,梳理使和项目和操作步骤,明确人力人员、保障设备、消耗材料等保障资源,为编制装备使和技术资料,规划使和保障资源等提供基础和输入,使舰船综合保障数据包中的装备使和资料更为合理、详细、准确。

OTA主要通过填写如图12所示使和任务分析表的形式开展,分析流程如图13所示。

图12 使和任务分析表示例

图13 使和任务分析流程图

步骤如下:

(1)从装备自身能力层面,分析其具备有的所有功能以及装备工作流程。

(2)分析装备运行时所需的工作条件及接口。

(3)结合装备运行时所需的工作条件与接口,分析装备实现各功能所需的使和项目(由人员操作的项目)。

(4)对各使和项目进行细化,形成分解的使和工序,并明确各工序所需的保障资源。

(5)对所有使和项目所需的保障资源进行梳理分析,形成如图14所示的使和资源汇总表。

图14 保障资源汇总表示例

使和任务工作分析表填写说明:

(1)①对装备的使和项目依次编号为1,2,3……。

(2)②对使和项目依次编号,以“OT+三位阿拉伯数字”的形式从OT001开始顺序填写。

(3)③填写设备使和项目名称。注意对装备的使和项目进行清理,确保无遗漏;

(4)④填写使和工作中每项作业步骤的序号,依次编号为1),2),3)…;同时填写使和工作中每项作业步骤的名称。

(5)⑤填写完成该项工作所需人员的专业、技能等级和数量。

(6)⑥填写完成每项作业步骤所需的测试、搬运等保障设备的名称、类型、数量。

(7)⑦填写完成每项作业步骤所需消耗材料的名称、类型和数量。

(8)⑧填写每项作业步骤的安全要求及注意事项。

保障资源汇总表填写说明:

(1)①填写装备名称。

(2)②、③、④填写每个项目所需的人力人员、保障设备、设施、消耗材料等保障资源要求,是使和任务分析表中所需保障资源的汇总,适当增加必要的其他信息。

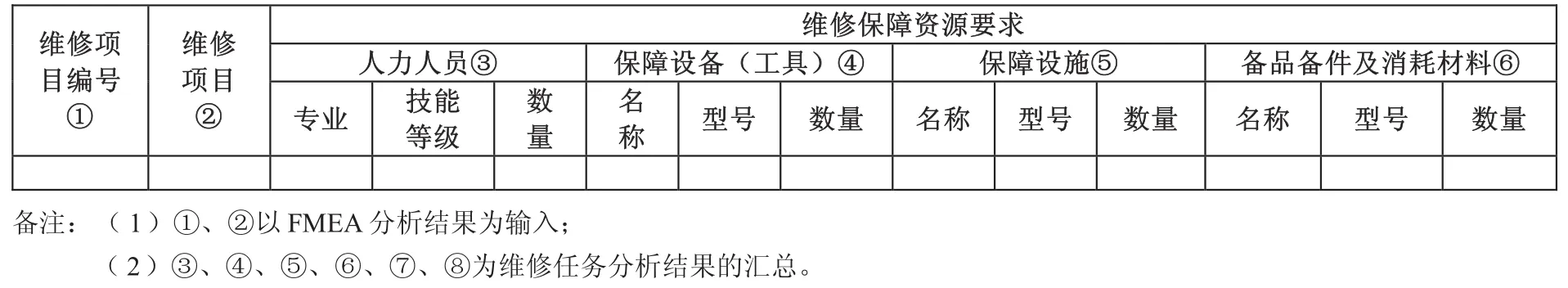

2.7 维修任务分析方法

维修任务分析是将装备的维修任务分解为有序的作业步骤或工序,然后按照每个工序的内容分别确定其所需要的作业时间、维修保障设备、备品备件和消耗材料等维修保障资源要求,为舰船综合保障数据包中的维修技术资料提供输入。

MTA分析的基本思路是根据FMEA、RCMA结果确定的工作项目,依托如图15所示维修任务分析表,对每个项目进行作业与操作工序分析,拟定详细的作业步骤并说明作业步骤的操作内容,确定每项作业步骤的作业时间、维修保障资源要求等。

图15 维修任务分析表示例

MTA分析步骤如下:

(1)依据FMEA和维修需求分析表,完成维修任务分析表的表头填写。

(2)表中的①填写维修任务中每项作业步骤的序号,依次编号为1,2,3……。

(3)表中的②填写维修任务中每项作业步骤的名称。

(4)表中的③填写人员的专业、技能等级和数量。

(5)表中的④填写完成每项作业步骤所需要的时间,⑤填写完成每项作业步骤的人工时,人工时=时间×人数。

(6)表中的⑥填写完成每项作业步骤所需的测试和搬运等保障设备的名称、类型和数量。

(7)表中的⑦填写完成每项作业步骤所需保障设施的名称、类型和数量。

(8)表中的⑧填写完成每项作业步骤所需备品备件和消耗材料的名称、类型和数量。备品备件的数量可按拆卸频数、消耗频数和周转频数计算。

(9)汇总该维修项目所需所有保障资源要求,填入如图16所示保障资源汇总表。

图16 维修保障资源汇总表示例

3 实施建议

3.1 工作模式建议

舰船装备保障性分析的主要目的是支撑早期设计阶段的保障性设计优化,以及保障系统与装备同步研制、同步交付工作。由于现代舰船装备的功能及结构的复杂性日益增加,装备的功能耦合、故障耦合关系的复杂性随之增加。保障性分析工作中需不同装备层级的技术责任单位协同合作,做好本层级装备功能、故障分析外,同时为相邻层级装备的相关分析提供有效接口。因此,建议由舰船型号总体所牵头制定详细的保障性设计分析指南和数据收集模板,统一工作要求,并对系统设备责任单位宣贯后实施。在统一的工作平台下,开展分级而又统一的舰船装备保障性分析工作。

3.2 实施流程建议

本文给出的图解目录编制以及FMEA、RCMA、LORA、OTA、MTA等保障性分析的基本工作流程。除OTA之外,与维修相关的FMEA、RCMA、LORA、MTA之间均存在着数据传递,分析工作之间并不是简单的序列关系,前序开展的保障性分析为后续的保障性分析提供了输入,因此同时接收来自后续保障性分析结果的反馈,进行数据更新。

OTA可以独立于其他保障性分析工作之外,实施OTA分析形成使和步骤以及相应的使和保障资源清单,可作为舰船综合保障数据包使和数据生成的输入。

以FMEA、RCMA、LORA、MTA这4项保障性分析为例,给出初步的实施流程建议:

(1)开展FMEA分析,将初步的维修项目及维修项目编号填入如图8所示维修需求分析表。

(2)开展RCMA分析,将预防性维修间隔期填入维修需求分析表。

(3)以此维修需求分析表为输入,实施MTA分析,形成维修步骤以及相应的维修保障资源清单。

(4)开展LORA分析,确定维修等级,更新该维修需求分析表以及图9所示RCMA记录表中的维修级别建议。

(5)结合RCMA和LORA分析结果,对部分维修项目进行梳理合并,更新FMEA分析表和维修需求分析表中的维修项目及编号。

(6)检查所有分析表格数据的一致性,将MTA分析结果作为舰船综合保障数据包维修数据生成的输入。

3.3 手段建设方面

由装备图解目录为输入,实施舰船装备保障性分析是一项十分复杂的工作,主要体现在:一是舰船装备的设备组成数量大结构复杂,保障性分析工作量大;二是各保障性分析交联,存在循环迭代的过程,存在分析数据不一致的风险。因此,在舰船装备保障性分析实施手段方面,建议依据保障性分析方法,进行实施流程的优化并建立数字化分析手段,降低设计人员分析工作及数据传递难度,确保数据的一致性;同时,为舰船综合保障数据包的生产提供数据接口。

4 结 语

本文梳理了装备保障性分析中的常见概念的内涵及关系,给出了保障性分析总体流程。重点研究了支撑综合保障数据包生成场景下的图解目录编制方法与故障模式影响分析,以及以可靠性为中心的维修分析、修理级别分析、使和任务分析、维修任务分析等保障性分析方法,结合舰船装备保障性分析工作特点,提出了保障性分析实施建议,为舰船装备全面有效开展保障性分析工作提供参考。