水泥窑高温高尘SCR 脱硝系统设计探讨

尹海滨

(江苏科行环保股份有限公司,江苏 盐城 224051)

0 引言

对新型干法水泥生产窑炉, 目前NOx治理技术已基本形成高温高尘SCR 脱硝、 高温中尘SCR脱硝、中温中尘SCR 脱硝等技术应用可行路径。而以上三种脱硝工艺技术路径的应用也各有优缺点。高温高尘SCR 脱硝工艺具有投资省、占地面积小、布置相对灵活、运维成本稍低等优势,但在高尘运行工况下存在催化剂堵塞、磨损、气固分散不均、微细粉及碱金属堵塞中毒等问题。 为解决高温高尘的脱硝工艺及反应器设计问题,进行了探讨。

1 水泥高温高尘布置时的烟气工况条件

高温高尘SCR 脱硝工艺布置位置为新型干法水泥生产线悬浮预热器C1 下降管与窑尾余热锅炉间,见图 1,此处温度(280~340) ℃[1],粉尘浓度高达100 g/m3,详细参数见表1,碱金属氧化物含量见表2。

图1 技术路线

表1 新型干法水泥生产线悬浮预热器C1 后烟气参数

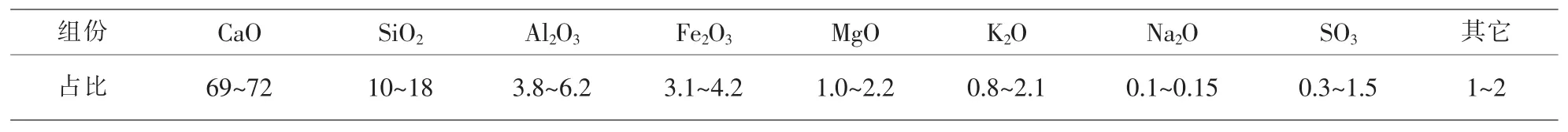

表2 水泥C1 下降管粉尘氧化物含量分析(以氧化物计) %

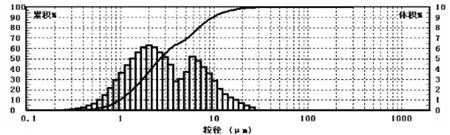

该处粉尘颗粒粒径分析见图2。

图2 典型水泥C1 后烟尘颗粒粒径

2 高温高尘SCR 脱硝设计中的关键问题与解决方案

根据烟气工况条件分析, 高温高尘水泥SCR脱硝设计中面临烟气烟尘均布、吹灰性能效果、喷氨/补氨工艺以及工艺布置影响等难点问题。

2.1 烟气尘均布

布置于C1 下降管后的SCR 反应器,对应的是100 g/m3的粉尘影响, 对反应器/催化剂带来的是催化剂堵塞、磨损的技术风险。 做好反应器内烟气烟尘的均布设置, 是满足系统稳定运行的先决条件。计算机CFD 流场模拟是项目设计的基础,区别于常规流场模拟范围的是此设计中必须考虑粉尘的相对均布, 以创造对SCR 催化剂烟尘均布以稳定运行的基础条件[2]。 图3 为试验反应器的模拟结果情况。烟气入射角最大偏差为9.05°,最大流速偏差为0.21 m/s。

图3 反应器入口流场模拟

为实现烟气烟尘流场均布, 在CFD 模拟的基础上,采用组合式导流板设计方案,通过分区分步导流板的设置实现均流目的,见图4。

图4 反应器入口导流板设计

项目试验期对上层催化剂上100 mm 处的实测情况,见表3。从测试的情况可见,经过导流板设计优化, 催化剂上表面实测流速相对偏差为2.45%,烟气分布远小于流场模拟流速分布相对标准偏差15%的要求。

表3 实测上层催化剂上表面流速偏差值(CV=2.45%)

2.2 吹灰方式的选择

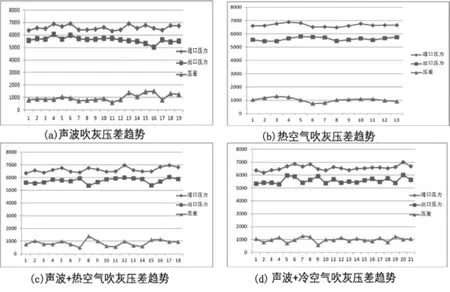

吹灰器是反应器中唯一的运动部件, 负责保证催化剂的表面、孔内清洁,实现SCR 脱硝系统的长期稳定运行。 吹灰方式的选择在高尘工况下尤为重要。我们结合水泥厂现场实际情况, 对当前可行的声波和耙式吹灰器两种吹灰方式进行实际测试对比,以选择出更合理的吹灰方案。 方案中吹灰器采用压缩空气为吹灰气源,声波吹灰器压力为(0.3~0.4)MPa,耙式吹灰器压力为(0.4~0.5) MPa。 吹灰方式测试趋势见图5。

图5 吹灰方式测试趋势

从试验情况看,声波吹灰器反应器阻力处于上升趋势; 采用热空气吹灰器反应器阻力成周期变化,分析存在缓慢上升趋势;声波+热空气(冷空气)吹灰方案时,阻力波动周期较短,阻力相对稳定,但考虑冷空气吹灰对催化剂性能及脱硝温度的影响,实际应用中建议采用热空气吹灰。

2.3 喷氨影响

现有水泥生产线基本都配置SNCR 脱硝系统,以满足 NOx小于 300 mg/Nm3的要求。 SCR 喷氨系统的设计需考虑SNCR 逃逸氨和SCR 脱硝前的补氨方案。水泥窑SNCR 正常采用氨水作为脱硝还原剂,在补氨设计上,有氨水直接喷射烟气蒸发、氨水气化喷氨格栅喷入两种方案。这两种方案在相关行业均有较为成熟的应用, 该工况需考虑粉尘对氨水/氨气、烟气/氨气混合的影响。

基于喷氨量、 烟气量等条件接近的情况下,测试不同喷氨方式下NOx脱除效率。 通过对氨水直喷、远距离格栅喷入、近距离格栅喷入等形式的试验对比得出,远距离格栅喷射的方式在高尘情况下具有更好的脱硝效率,即氨利用率更高;氨水直喷的方式效率略低于气化格栅喷射, 但偏差较小,考虑设备配置、维修难易度与运行成本条件下,氨水直喷依旧是推荐的喷氨方式见表4。 该试验结果同理论分析结论相同,可解释为氨水直喷在烟道内气化的氨气同烟气混合均匀性弱于格栅喷射;同时氨水气化过程受限于高尘的吸附影响, 有案例表明,在水泥厂大修时水泥窑尾余热锅炉内粉尘含有人体嗅觉可察觉的氨气。

表4 不同喷氨方式对脱硝效率的影响

3 结论

(1)对于水泥窑高尘布置形式,烟气流场优化设计是必须的, 流场设计不仅要保证烟气的均布,同时必须考虑烟尘的均布。

(2)吹灰器是高尘SCR 运行的重要保障措施,试验结论表明,采用声波吹灰和热空气耙式吹灰方案均有较好的控制阻力增加的效果。 在实际工程应用中,可根据吹灰形式采用水泥窑高尘SCR 脱硝专用耙式吹灰器。

(3)水泥窑SCR 氨水直喷和气化后格栅喷入两种喷氨方式中,氨水直喷虽然氨利用稍低,但在满足混合条件下,依然是首选推荐方式。 氨水直喷工艺在设备投资、操作维护上具有更大优势。