基于全聚焦相控阵和电磁超声的液氨储罐母材带状组织检测分析

钱盛杰,何通东,李斌彬,王 杜

(宁波市特种设备检验研究院,浙江 宁波 315048)

压力容器母材常见的失效形态有腐蚀、分层、开裂、鼓包和夹渣物等。这些失效形态有的发生在设备的表面,如:腐蚀、表面裂纹等;有的发生在设备的内部,如:分层、鼓包、内部开裂等。母材表面缺陷往往可以通过宏观检验以及表面无损检测的方式检出。母材埋藏缺陷的检出则需要借助于专业的仪器设备。检测埋藏缺陷的技术有超声检测、射线检测、相控阵检测和TOFD检测等。本文采用了两种目前比较新型的技术来开展对疑难缺陷的精确诊断,即:电磁超声技术和全聚焦相控阵技术。电磁超声(Electromagnetic Acoustic Transducer,EMAT)是一种非接触的无损检测技术。该技术利用电磁耦合方法激励和接收超声波【1-3】,与传统的超声检测技术相比,具有精度高、不需要耦合剂、非接触、适于高温检测以及容易激发各种超声波形等优点【4】。在工业领域,电磁超声已应用于测厚、无损检测、材料晶格结构检测、材料应力检测等【5-8】。全聚焦成像算法(Total Focusing Method, TFM)相控阵是超声检测领域里的一项新技术,因其成像分辨率高、检测覆盖面广、对细小缺陷的检测灵敏度高等优点,在航空航天、高铁、石油管道、核电站等工业领域已有初步应用【9-12】。

带状组织是钢材内部缺陷之一,出现在热轧低碳结构钢显微组织中,沿轧制方向平行排列,成层状分布,为形同条带的铁素体晶粒与珠光体晶粒。带状组织的存在会使金属的力学性能呈各向异性,沿带状组织的方向明显优于其垂直方向。压力加工时易于从交界处开裂。若设备需要后续热处理,带状组织轻则会导致热变形过大,重者会造成应力集中,甚至造成分层、开裂,对设备的安全性和稳定性造成不利影响【13-14】。

针对定期检验中发现的1台壁厚异常的液氨储罐,综合利用全聚焦相控阵技术和电磁超声技术对整台设备进行精确检测。首先,通过容器内表面的宏观检验和磁粉检测确定该设备内壁完好,排除了该设备存在内壁腐蚀以及氨应力腐蚀的可能性。接着,在筒体和封头的不同区域分别采用电磁超声进行测厚,快速确定异常区域,初步确定壁厚异常原因。进而采用全聚焦相控阵垂直入射法以及斜入射法检测缺陷的具体分布和形貌特点、回波大小等。最后,根据检验检测结果,判定该缺陷为钢板母材靠近底部一定范围内弥散分布的非金属夹渣物在轧制过程中形成了断续带状组织,尚未形成壁厚方向的开裂扩展。

1 液氨储罐检验情况

被检容器为低压液氨储罐,制造日期为1995年10月1日,工作压力1.48 MPa,工作温度40 ℃,筒体名义壁厚14 mm,封头名义壁厚16 mm,材料为20 g,介质为液氨(NH3)。在定期检验过程中,利用超声波测厚仪对该台低压液氨储罐进行厚度测试时发现:在容器的3个筒节处测厚示值异常,通过多点测厚发现超声波测厚仪中显示数据在9.8~13.9 mm之间波动;2个封头处的测厚数据显示正常。当探头固定安放在筒节处的某些测点时,测厚示值表现为3种情况:1)数据稳定显示在约10 mm;2)数据稳定显示在约14 mm(名义厚度);3)数据快速跳动,时而显示在约10 mm,时而显示在约14 mm。

氨液会对碳钢设备造成轻微的腐蚀,且该设备的使用年限较长,为了确定该测厚异常部位是否为氨液腐蚀引起,进入到容器内部进行仔细的宏观检验,未发现严重的腐蚀现象。此外,液氨储罐在使用工艺参数不当的情况下容易造成氨应力腐蚀开裂,开裂的起点为内表面,并往设备壁厚方向发展。因此,对该台低压液氨储罐内表面的焊缝、母材以及应力集中处分别进行了磁粉检测。检测结果显示,该液氨储罐内表面未发现表面裂纹。综上所述,通过常规检验检测手段,排除了腐蚀和氨应力腐蚀开裂两种可能性,但仍未能找到该台低压液氨储罐测厚异常的原因。

2 电磁超声检测分析

电磁超声检测基本结构主要由高频线圈、外加磁场、试件本身3部分组成【15】。电磁超声的产生有两种效应:洛伦兹力效应和磁致伸缩效应【16】。高频线圈通以高频激励电流时,在工件表面形成感应涡流,感应涡流在外加磁场的作用下会受到洛伦兹力的作用产生电磁超声。同样,强大的脉冲电流会向外辐射一个脉冲磁场,脉冲磁场和外加磁场的复合作用会产生磁致伸缩效应,磁致伸缩力的作用也会产生不同波形的电磁超声。洛伦兹力和磁致伸缩力两种效应具体是哪种起着主要作用,主要是由外加磁场的大小、激励电流的频率决定的。相反,由于此效应呈现可逆性,返回声压使质点产生的振动在磁场作用下也会使涡流线圈两端的电压发生变化,最后通过接收装置进行接收并放大显示。电磁超声只能在导电介质上产生,因此电磁超声只能在导电介质上获得应用。

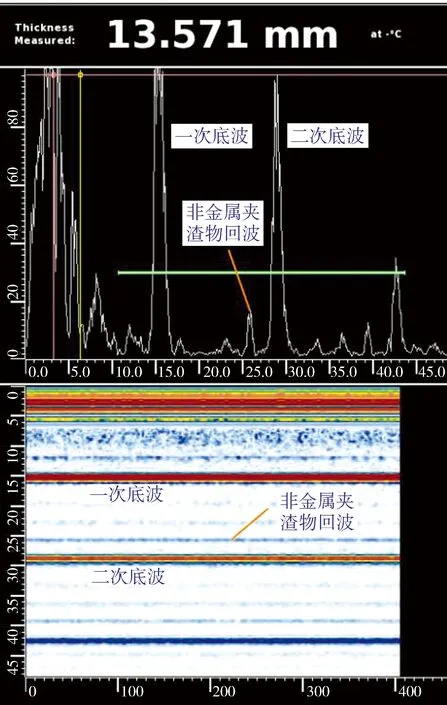

电磁超声技术不需要打磨设备表面,不需要涂耦合剂,可对整台低压液氨储罐进行快速连续的厚度测试。采用电磁超声单点测厚的A扫和D扫,分别对筒体和封头处进行了抽检,在筒体处发现信号较小的缺陷回波,封头处未发现缺陷回波信号。筒节的电磁超声检测缺陷如图1所示。

图1 低压液氨储罐筒节电磁超声数据

在图1中,上半部分显示为A扫信号,下半部分显示为D扫信号。由于缺陷的回波信号较小,为了更好地纪录缺陷,采用探头不移动的时间触发的方式记录D扫图像。采用电磁超声peak-to-peak 模式(通过底波之间的声程差计算厚度)进行厚度的精确测量,显示数据为13.571 mm。但是,在一次底波和二次底波之间存在一个较小的缺陷波信号,该信号的深度值约为10 mm。稍微移动探头,该处信号幅值则会迅速降低。不断移动探头,又能在附近区域找到类似的回波信号。由此判断,该信号不是母材中的分层缺陷(分层缺陷的区域面积较大,缺陷回波较高或者底波减低较多),更有可能是材料中的夹渣物。但电磁超声检测信噪比较差【17】,成像方式有限,因此在本文中比较适合缺陷边界的快速扫查。

3 全聚焦相控阵检测分析

常规相控阵超声方法的聚焦点数目一定,焦点附近的成像分辨率高,其他位置成像质量差。全聚焦成像算法的声波发射、接收均采用多点聚焦的检测方法,将成像区域分割成多个网格,并对每一网格进行聚焦,因此,TFM相控阵成像结果更加均匀平滑。全聚焦相控阵利用全聚焦成像算法将获得的相控阵超声阵列的数据信息进行处理,使全矩阵数据集有效地聚焦到成像平面的每一像素点,图像分辨率得到极大提高。全聚焦成像算法基于接收信号后处理的思想,对检测回波数据进行离线分析成像,是一种非实时的检测方法,具有比当前常规相控阵超声检测技术更高的缺陷成像能力【9】。

全聚焦相控阵成像的灵敏度和分辨率较常规相控阵成像有较大的提高。该技术能检测出尺寸为半波长的缺陷信号,且相邻的细小缺陷也能被较好地分辨出来。利用超高频、微晶片的全聚焦相控阵技术,采用直探头和斜探头分别从容器外表面对该容器筒体钢板中存在的细小缺陷进行检测。全聚焦相控阵探头参数如表1所示。

表1 全聚焦相控阵探头参数

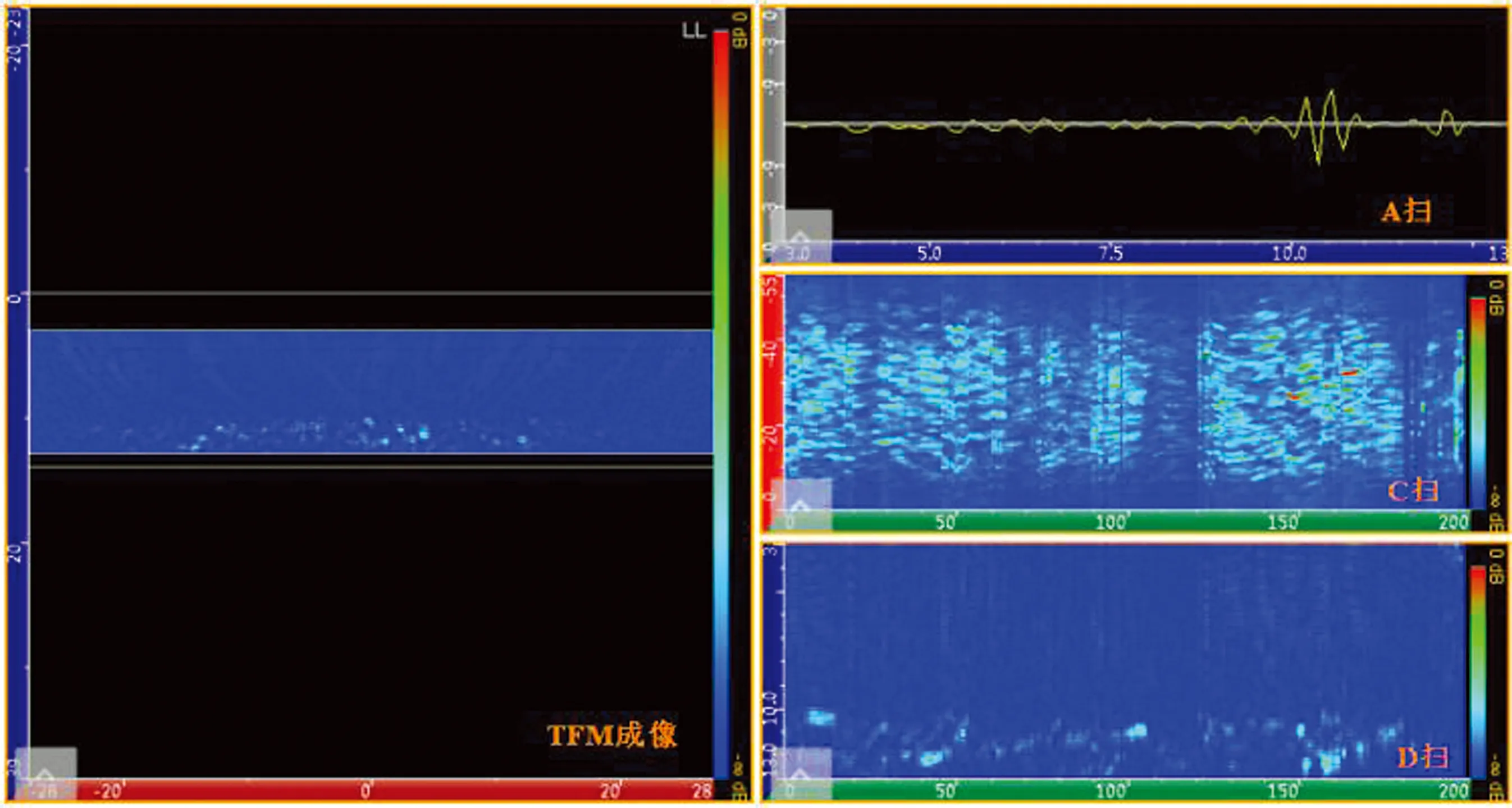

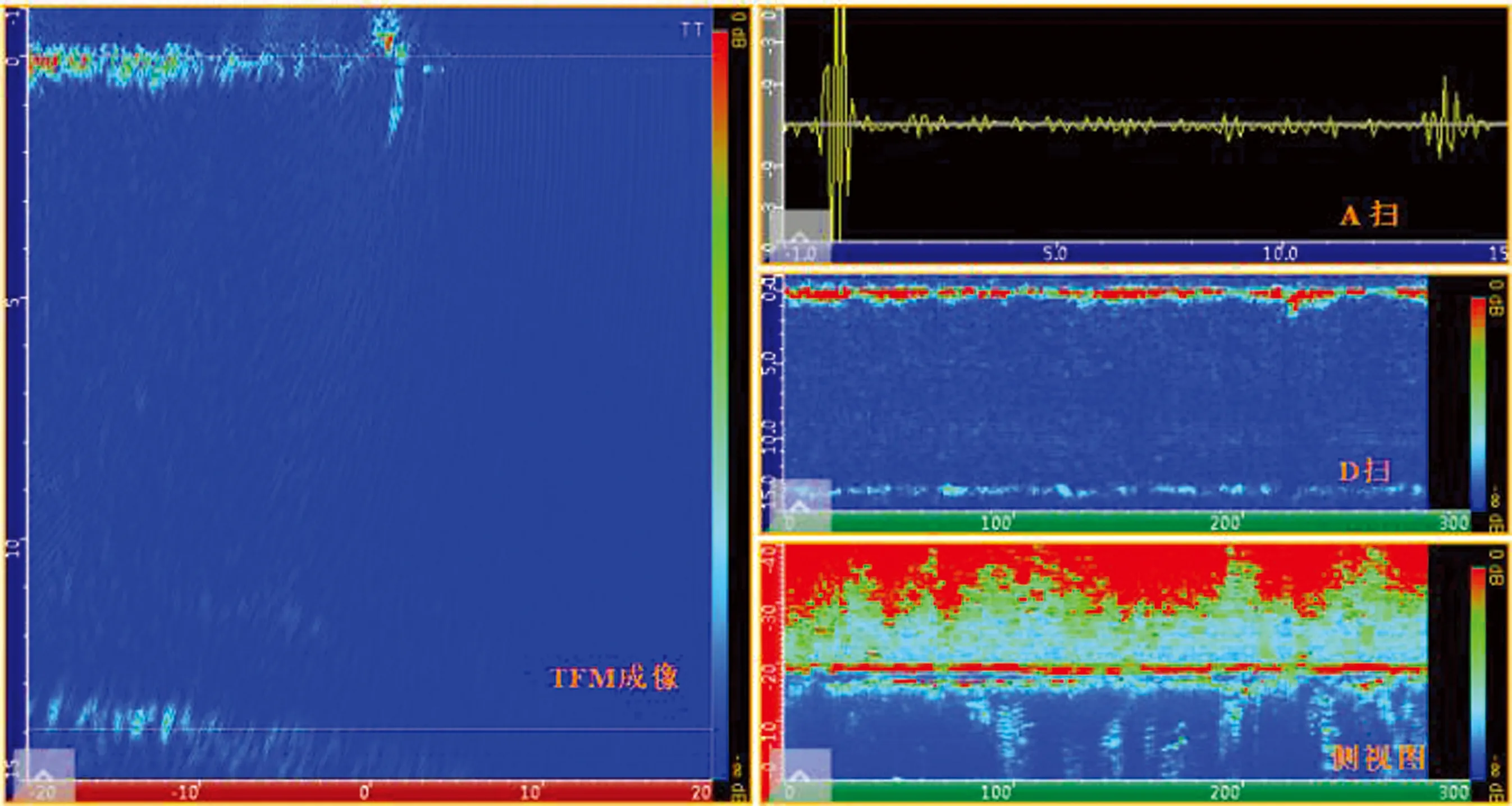

全聚焦相控阵垂直入射法检测得到的缺陷如图2所示。该图像中含全聚焦成像算法的成像图(实时B扫图)、A、C和D扫图。经全聚焦技术检测出多个缺陷信号。缺陷回波高度比较小,断续分布,位于钢板靠近底部位置,深度位置集中分布在9.6~13.2 mm,单个缺陷长度约为2.0~18.0 mm。图3是在图2的基础上滤掉始波和底波后的全聚焦成像图。从图3中的缺陷C扫中可以看出,这些细小的缺陷沿着钢板平面方向延伸。若缺陷沿着壁厚方向生长,将会对容器的安全性造成重大的影响。故采用全聚焦相控阵斜入射法对测厚异常部位进行检测,检测结果成像如图4所示。从图4中可以看出,图像缺陷回波高度非常微小,可见在壁厚方向上未有连续迹象。

图2 低压液氨储罐筒节全聚焦相控阵垂直入射法成像结果(滤波前)

在低碳钢材料中,夹渣物的含量较多,加工变形后,夹渣物呈流线分布,当钢从热加工温度冷却时,这些夹渣物可作为先共析铁素体成核的核心,使先共析铁素体先在夹渣物周围生成,最后剩余奥氏体转变成珠光体,使先共析铁素体和珠光体呈带状分布,形成带状组织。带状组织使钢材的力学性能产生各向异性,即沿着带状纵向的强度高、韧性好,横向的强度低、韧性差。

图3 低压液氨储罐筒节全聚焦相控阵数据成像结果(滤波后)

图4 低压液氨储罐筒节全聚焦相控阵斜入射数据成像结果

综上所述,该台低压液氨储罐筒节母材靠近内表面一定范围内(深度分布范围为9.6~13.2 mm)弥散分布的非金属夹渣物在轧制过程中形成的断续带状组织,尚未形成壁厚方向的开裂扩展。由于该带状组织对整台容器的损伤程度较为轻微,检验人员对该容器的安全状况等级进行了降级处理,可以继续使用一段时间,并建议在运行期间采取有效措施(如电磁超声技术)进行在役监测。

4 结语

针对检验检测现场的一个测厚异常的实际案例,重点采用电磁超声技术和全聚焦相控阵技术对母材中的带状组织进行检测诊断。其中,电磁超声技术用于大范围筛选厚度异常部位,全聚焦相控阵用于精确检测缺陷的具体回波信号。检测结果的定量定位精度高,有助于检验人员判断缺陷的性质。结合现场检验检测的实际经验,本文研究总结及展望如下:

1) 检验人员需要对测厚异常的设备引起高度重视,超声波测厚仪示值异常处往往是缺陷所在部位。测厚异常包括数值跳动、无厚度显示和数值严重偏离名义厚度等。

2) 电磁超声检测技术能快速高效地检测出缺陷的具体区域,并可以通过成像结果初步判断缺陷信号。

3) 全聚焦相控阵技术具有较高的精度,可以用于细微缺陷的检测诊断,同时结合多种成像方式,极其有利于检验检测人员对缺陷进行定量、定位和定性。

4) 制造厂应在钢板轧制过程中严格遵循生产工艺,避免因成分偏析或热加工温度不当引起带状组织。

5) 检验检测过程中遇到异常的缺陷时, 应结合设备的生产工艺、 损伤机理和使用工况等因素综合分析整台设备可能会出现的缺陷类型。通过有效的技术手段对异常部位进行检测与分析, 能极大地提高缺陷检出率, 保障承压设备的安全使用。