化学气相沉积法制备高质量石墨烯方法研究与展望

唐志林,李 瑞,邓皓然

(1.西藏大学 理学院,西藏拉萨 850000;2.西藏圣蓝科技开发有限公司,西藏拉萨 850000;3.西藏大学 医学院,西藏拉萨 850000;4.西藏大学 工学院,西藏拉萨, 850000)

1987年,“石墨烯”一词被正式提出[1],石墨烯是一个仅由六元碳环连接组成的多环芳烃[2]。石墨烯独特的结构、性能被广泛研究。1990年,采用剥离制备单层石墨的方法出现,这种方法有较多的缺陷,不能稳定地产生单层石墨,效率也是非常低。因此,在近些年中,一系列石墨烯制备方法应运而生,如CVD、氧化还原法等,其中CVD 技术制备的石墨烯具有优异的性能,成本较低,在一些氮掺杂的石墨烯团簇电子迁移效率达到了13 000 cm2/V·s,并且还大大降低了电阻[3],图1为低倍率下石墨烯TEM 图像。

图1 低倍率下石墨烯TEM图像[5]

石墨烯作为早期二维材料代表,具有超高迁移速率、强度、透射率,被广泛应用。目前在制备中主要采用铜金属衬底,在1 050℃梯度下通入甲烷得到石墨烯,这种方法得到的石墨烯有一些不足之处,如皱褶、破损,消耗时间较长、能量较大[4]。在此基础上,也优化出了一系列制备技术,如采用绝缘体或半导体材料衬底,直接将石墨烯生长在目标材料上,避免了转移过程中出现皱褶,这类技术具有良好的前景[4]。最近,有研究表明,采用质子辅助生长的方法可以得到超平整石墨烯薄膜,解决了石墨烯皱褶这一难点[6]。此外,也有研究突破了能量壁垒,使用较稀的甲烷和熔融镓催化剂进行生长石墨烯,该过程仅需温度在50℃左右,打破了传统的电子行业发展,更好地把石墨烯应用到了塑料材质的电子设备中[7]。

1 铜衬底石墨烯制备

1.1 铜衬底生长石墨烯

铜作为衬底材料在高温下生长石墨烯是十年前材料制备行业的一大突破。该方法是在高温条件下进行,首先根据需求设置好温度梯度,每一阶段的温度维持的时间有所差异,总体温度维持在1 050℃[8]。在此过程中,需要先把设备抽至低压状态,通入氩气防止操作过程中气体污染,再通入甲烷或者乙炔高温下在铜片(25mm)[8]上生长石墨烯(图2),图2(A)是通入甲烷气体高温下进行30min 时的扫描电子显微镜成像;图2(B)是高分辨率扫描电子显微镜图像,该图像中发现较多石墨烯出现了褶皱、重叠;B1图像是石墨烯褶皱处透射电子显微镜图像。石墨烯生长完成后,还需要一系列设备工艺,如:将铜箔上面的石墨烯转移到硅玻片上,再使用光学显微镜观察石墨烯质量。

图2 (A)Cu片上生长石墨烯SEM图像(B)HR-SEM图像(B1)折叠石墨烯TEM图像[8]

以上制备过程是通过石墨烯表面催化,并不是碳沉淀导致[9],在高温条件下,碳的表面吸附导致单层石墨烯形成,属于CVD 过程[10]。该过程具有一定的缺陷,得到的石墨烯虽然具有大面积,但是在制备中消耗能量较大,耗时也较长,石墨烯皱褶层度较高等[11]。同时,该方法在当时也属于开拓性发展,为石墨烯制备提供了新思路、新标杆。

1.2 铜衬底生长石墨烯性能展示

在室温下,对石墨烯电化学性能进行测试,数据表明,石墨烯载流子迁移速率达到了4 050cm2/V·s,狄拉克点[8]参与的载流子浓度为3.2×1011cm-2,如图3。尽管该材料与天然石墨烯有一定的差距,但该方法的开拓为石墨烯后期发展奠定了一定的实验基础。

图3 电阻与顶栅电压(VTG),背栅偏压VBG,以及VTG-VDIRAC.TG拟合(实线)

2 催化剂辅助生长石墨烯

2.1 光滑石墨烯制备

在传统的大面积石墨烯制备中,得到的成品通常皱褶度较高,这成了石墨烯高性能的一大瓶颈。在消除皱褶这一问题上,国内外课题组进行了广泛的研究,但几乎很难攻克这一难点。最近,南京大学高力波课题组在消除石墨烯皱褶的问题上提出了新观点和可行性方案[6]。该研究发现,高比例热氢气能够在一定程度上克服石墨烯与衬底之间的作用力(在操作过程中,中途采用甲烷或者乙炔得到石墨烯,制备结束会在一定时间内通入一定量的氢气),氢气中的质子和电子会透过石墨烯层,从而使制备的多层石墨烯更好的分层,制备的石墨烯皱褶率将显著降低,几乎无皱褶,如图4。

图4 (a)质子渗透和氢去耦合模型(b)普通CVD方法生长的有褶皱石墨烯(c)氢气处理过后的同位置褶皱变化(d)质子辅助生长的超平滑石墨烯薄膜[6]

2.2 “进化选择生长”制备石墨烯

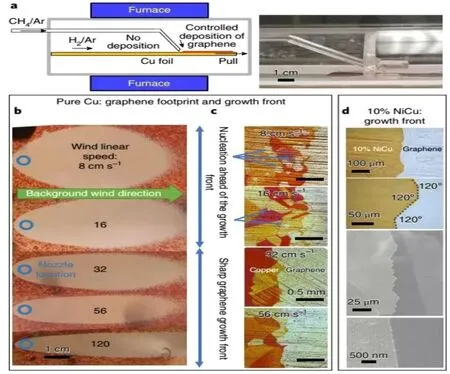

“进化选择生长”就是在生长石墨烯过程中,生长快的晶粒取代生长慢的晶粒,最终得到的石墨烯将是高品质的[7]。该方法仍然采用传统的CVD 技术,使用的碳源依然为甲烷或者乙炔,H2/Ar 混合气体正常通入炉内,CH4/Ar 混合前驱气体以小尺寸喷嘴的形式对准Cu/Ni 基底,整体温度保持在1 000℃以上,基底以1-2cm/s的速度均匀移动[11]。该设备中优化了之前的操作流程,引入了Ni 催化剂,加快了催化效率,避免了生长过程中形成晶核,弱化了对衬底材料的要求。如图5实验结果展示,在10%NiCu 生长表面,得到了高质量的单层石墨烯,实现了技术上的一大突破。

图5 改进的CVD装置和实验结果展示[12]

3 非金属材料衬底制备高品质石墨烯

目前制备石墨烯薄膜几乎都采用CVD 法,CVD 是一个操作简便、容易产业化的技术,但目前大多需要在1 000℃以上才能实现石墨烯完全制备,这导致制备成本高,耗时较长,最关键就是不能应用于基础材料(基础材料几乎不耐高温)。最近,有研究团队发现一种新的CVD 方法[12](图6),该方法引入了催化剂镓,发现在50℃时就可以开始生长石墨烯[13],该技术克服了传统制备缺陷“温度”[14]。

图6 石墨烯制备过程[12]

这种新方法打破了传统制备工艺,将熔融镓作为催化剂在稀甲烷环境下,蓝宝石和聚碳酸酯基板作为衬底材料,一定条件下生长CVD 石墨烯,所需温度可以降低到50℃左右[13]。多项研究表明,镓是一种良好的催化剂,催化完成后也能容易地除去[15]。碳源是稀释至5%的甲烷[16](采用氢气和氩气稀释)。石墨烯研究表征如图7所示。

图7 石墨烯表征

图7 采用了RDS、SEM、HR-TEM 表征[17],结果显示,这种优化了的CVD 工艺得到的石墨烯依然具有良好的性能。这项研究是石墨烯制备技术的一大突破,克服了石墨烯制备过程中温度问题,为半导体器件产业的发展提供了可靠的实验基础[18]。

4 石墨烯全球发展趋势

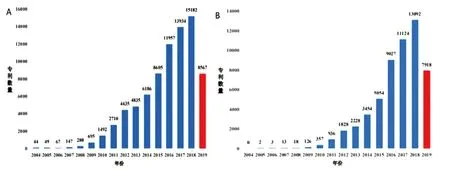

基于石墨烯材料自身的性能和研究人员进一步发现,石墨烯未来产业将涉及各行各业,如能源材料、显示材料等的应用[19]。我国也十分重视石墨烯产业链的发展,图8为石墨烯全球专利数量与我国石墨烯相关专利数量对比[20]。

图8 (A)全球石墨烯专利申请数量(B)中国石墨烯专利申请数量

从图8可看出,21世纪将是先进材料的世纪,在材料行业高速发展中,我国十分重视石墨烯材料的发展潜力,未来将是先进材料引领半导体行业的发展,石墨烯作为一种基本材料,研究功能材料石墨烯的制备是十分重要的。

5 总结与展望

通过以上研究发现,石墨烯在制备、产业化过程中通常会遇到几个难题。①石墨烯皱褶;②石墨烯破损;③石墨烯制备温度;④大面积高品质石墨烯等[21]。目前,石墨烯的制备取得了突破性进展,基本克服了石墨烯皱褶、制备温度等问题,但尚有一些难点未攻克,所以还未完全产业化发展。

本文将针对石墨烯皱褶问题提出建议,仍然采用CVD 法制备石墨烯,在制备过程中采用含催化作用的金属或者非金属(如镍)作为衬底材料,再分别定时通入氢气、氩气等惰性气体保持石墨烯的光滑度(建议从3个方向分别通入气体,上下和两边任意方向)。氢气中含有质子,可穿梭于石墨烯层中;惰性气体分子稍大,一定的流速可保持石墨烯光滑。这样既解决了石墨烯制备效率问题,又保持了石墨烯一定的光滑度(在此也考虑采用光致分离,从策略上改变石墨烯制备难题)。在温度调控上,寻找一种低温反应物如熔融镓或者某种物理催化物如镍,将彻底解决高质量、大面积制备石墨烯这一难点,有望实现先进功能材料的完全应用。