冲压成形对车身外覆盖件抗凹性影响研究

俞祖俊 张军 陈新力 崔磊 田志俊 王祥

(马鞍山钢铁股份有限公司技术中心,马鞍山243000)

1 前言

抗凹性作为用户评价和判断车体坚固程度的重要感官质量参考指标,直接反映了车辆外覆盖件抵抗外加负荷在其表面产生凹陷的能力[1-2]。随着汽车轻量化的发展,汽车车身更多的选择轻薄的高强度钢和合金材料,材料特性的变化如材料强度和厚度等方面会影响到工艺制定和成品的使用性能,这对于汽车外覆盖件的表面质量提出了更高更严苛的要求[1,3-4]。

目前,车辆开发过程中,利用有限元分析软件往往使用名义厚度进行车身结构性能分析,没有考虑钣金冲压成形引起的厚度和塑性应变等变化,这导致了仿真和实测结果不相符[5]。以某车型的侧围外板为例,在仿真分析中引入冲压工艺导致的厚度减薄和加工硬化效应,与传统仿真(不考量冲压成形影响)和实测的结果进行对比,研究了冲压成形对于汽车白车身覆盖件抗凹性的影响。

2 研究背景

2.1 历史车型侧围外板抗凹性仿真和实测结果

抗凹性测试规范:加载力400 N,压头直径80 mm,压头橡胶厚度5 mm;评价标准:加载时最大位移≤10 mm,卸载后残余位移≤0.7 mm。

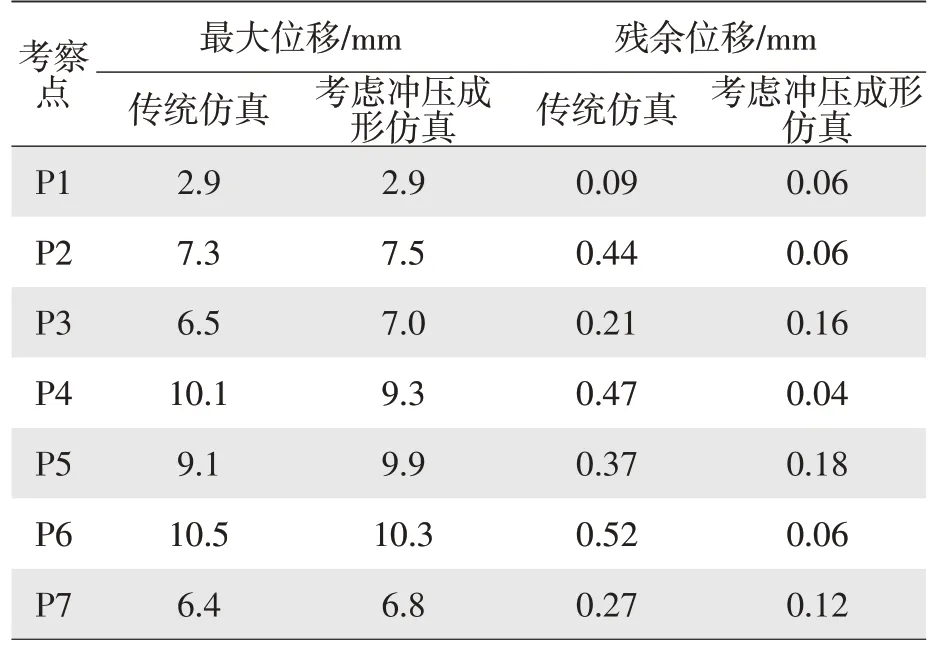

对比某车型侧围外板抗凹性的仿真和实测结果发现,最大位移即抗凹刚度仿真值和实测值基本相当,残余位移即凹痕仿真值远大于实测值,数据如表1 所示。

表1 某车型侧围外板抗凹性的仿真和实测数据

2.2 车身外覆盖件抗凹性影响因素分析

基于历史车型侧围外板抗凹性仿真和实测结果较大的差异,出现了仿真结论为大多数考察点不合格而实测结果合格的矛盾。为此,进行了车身外覆盖件抗凹性影响因素的研究分析,如表2所示。

表2 车身外覆盖件抗凹性影响因素[1,6]

通过摸底排查,发现仿真和实测的测量方法、压头大小、加载位置以及模型约束条件等基本一致。因此,将引起这种差异的原因聚焦到由于冲压成形导致侧围外板厚度减薄和材料应变强化的综合效应上来。基于此,在新车型抗凹性分析中引入了冲压成形工艺因素,以提高仿真分析精度,并验证冲压成形是导致侧围外板抗凹性仿真和实测结果较大差异的主要原因。

3 仿真模型建立

3.1 侧围外板冲压成形分析

采用AutoForm 冲压成形仿真软件,对某新车型的侧围外板进行拉延成形分析后,其厚度和等效塑性应变分别如图1 和图2 所示。在抗凹分析的区域,厚度由0.7 mm 减薄至0.66 mm 左右,等效塑性应变为6%左右。

图1 某新车型侧围外板冲压成形后减薄量云图

图2 某新车型侧围外板冲压成形后等效塑性应变云图

3.2 考虑冲压成形的侧围外板抗凹性仿真模型

由于各个软件分析算法存在差异性,虽然当前研究所采用的AutoForm 有限元模型分析的工艺仿真结果,无法直接映射到后续结构性能分析软件(如HyperMesh、Abaqus)中,但零件冲压成形历史信息对后续车身覆盖件结构性能分析存在较大的影响。

因此,本研究考量区别于采用名义厚度的传统仿真模型,将考察该侧围外板抗凹性的大平面区域网格厚度做整体减薄至0.66 mm,相应的将原始材料曲线按等效塑性应变(6%)做相应的平移处理,即坐标系向右移6%,得到抗凹性考察区域的新材料曲线。

在HyperMesh 软件中分别建立侧围外板抗凹性分析的传统模型(不考量冲压成形影响)和考量冲压工艺后的分析模型,模型如图3 所示。然后采用Abaqus软件分别对侧围外板不同考察点进行抗凹性仿真分析。

4 结果与分析

4.1 侧围外板抗凹性仿真结果对比

该新车型侧围外板传统的(不考量冲压成形影响)和考量冲压成形后的抗凹性仿真分析结果如表3 所示。

图3 某新车型侧围外板抗凹性仿真模型

表3 某新车型侧围外板抗凹性的仿真结果对比

4.2 考虑冲压成形的侧围外板抗凹性仿真和实测对比验证

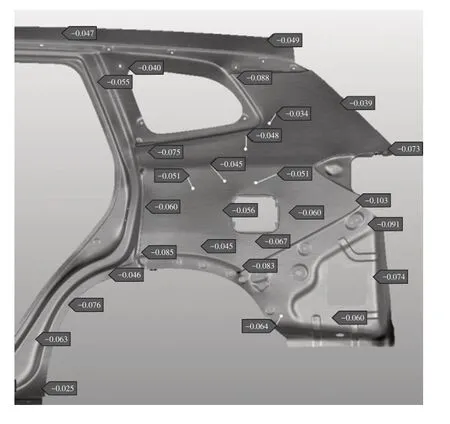

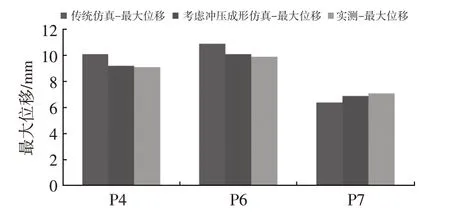

试验工程人员在进行该新车型侧围外板抗凹性实物试验时,在仿真时抗凹刚度较弱的区域选择了3 个点进行验证,如图4 所示。图4 中考察点的仿真和实测结果对比如表4 所示。

图4 某新车型侧围外板抗凹性实测区域示意

表4 某新车型侧围外板抗凹性的仿真和实测结果对比

4.3 分析讨论

通过以上仿真结果对比以及仿真和实测结果对比,可发现考虑冲压成形导致的厚度减薄和材料应变强化综合效应后,侧围外板在保持抗凹刚度的情况下,凹痕深度有明显降低且与实测结果更接近。

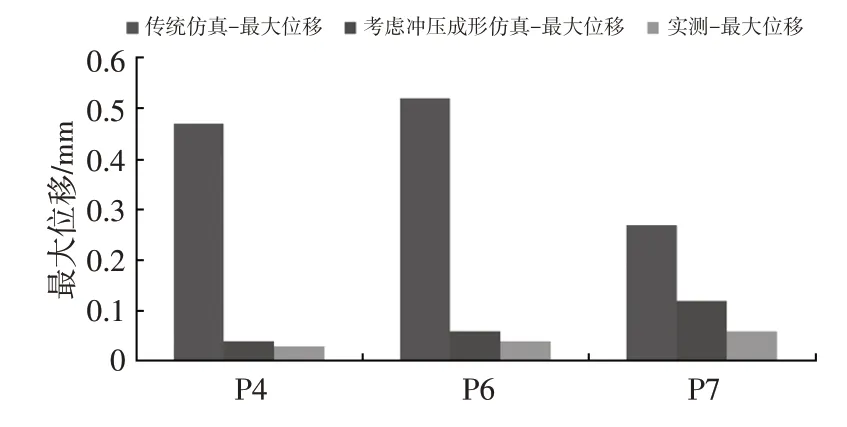

通过图5 和图6 的柱状图,可更直观地看出考虑冲压成形后仿真的结果与实物测试结果更接近。因此,考虑冲压成形效应的仿真方式提高了仿真分析精度,也证实了冲压成形是导致侧围外板抗凹性传统的(不考拉冲压成形影响)仿真和实测结果较大差异的主要原因。

图5 某新车型侧围外板抗凹刚度仿真和实测对比

图6 某新车型侧围外板凹痕深度仿真和实测对比

车身外覆盖件由板材到成品过程均经历了冲压成形工艺,在这个过程中材料发生剧烈的塑性变形导致位错密度增大,宏观上表现为屈服强度提高延伸率降低,屈服强度提高便是导致凹痕深度降低的原因。此外,对于烘烤硬化钢需要考虑间隙原子对位错钉扎作用产生的烘烤硬化效应,这也能提高材料的屈服强度,这对车身外覆盖件抗凹性的提升亦是有益的。因此,在车身外覆盖件的抗凹性仿真分析中,冲压成形效应的影响是不容忽视的重要因素。

5 结论

通过侧围外板抗凹性的仿真和实测对比分析,得出了以下结论:

a.引入冲压成形导致的车身外覆盖件厚度减薄和材料应变强化综合效应提升了侧围外板抗凹性分析仿真精度和与实测结果的一致性。

b.冲压成形导致的加工硬化实现了材料强度的提高,是影响车身外覆盖件抗凹性的积极因素。