某轻型电动货车车架有限元分析及优化*

王维伟, 郑再象, 夏宗宝, 方剑宇

(扬州大学机械工程学院,江苏 扬州 225000)

0 引言

随着社会经济的发展, 轻量化成为我国汽车产业的主要发展目标。 据相关研究, 电动汽车总质量每降低500kg,百公里能耗将降低2.75%[1]。 轻型电动货车作为如今物流运输重要的交通工具, 它的轻量化设计将在减少能耗、延长续航里程、提高运输效率等方面有重要意义。车架是汽车各总成部件的装配基体,结构及受力复杂,目前国内部分轻型电动货车车架是由传统燃油车车架改装而成,总体强度和刚度偏富裕,但局部薄弱,易导致早期疲劳破坏[2-3]。 采用理论分析法很难获得精确解,试验法耗时耗力,因此需要借助有限元法对原车架进行仿真分析,精确获取车架的应力和位移分布云图, 为后续的轻量化优化提供依据。

1 有限元分析

1.1 建立有限元模型

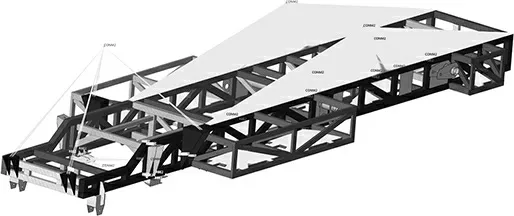

运用CATIA 建立轻型电动货车车架三维模型, 将模型导入有限元软件HyperMesh 中进行前处理。 为提高计算精度和效率,对模型进行如下简化:车架主体结构采用矩形钢管焊接装配而成, 部分支座采用厚度焊接而成,所涉及的板厚有:3mm、4mm、5mm、6mm 和8mm。 为方便后续的优化设计, 采用壳单元PSHELL 对车架进行网格划分。各部件之间采用焊接或螺栓连接而成,结合实际情况,现采用刚性单元RBE2 或三角形单元CTRIA3 来模拟。 以集中质量单元CONM2 来代替驾驶室、 驾驶员及副驾、电机、离合器、变速器、传动轴、电池、控制器等的质量,集中质量单元与支车架的连接采用刚性单元RBE2。

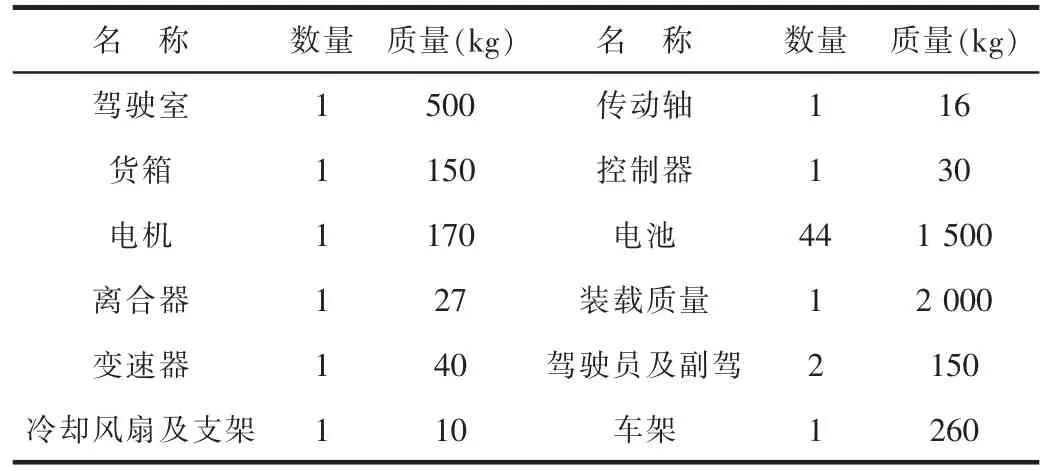

本文的装载质量均以集中载荷的形式施加在相关总成上,各部位具体质量如表1 所示。

表1整车各部件质量

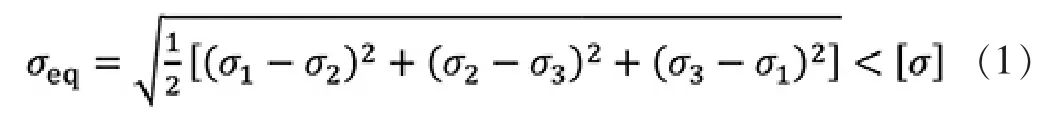

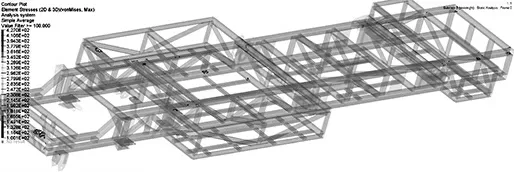

在划分网格时必须要考虑结构整体的单元规模、所需的计算精度和硬件的计算能力等[4-5]。 单元尺寸选择既要保证整体单元质量合格, 减少后续的单元质量检查与编辑的工作量,又要尽量减少单元总量,提高计算效率。 经对比分析,将车架主体部分模型按照10mm 的单元尺寸划分,所建立的有限元模型如图1 所示,单元总计634 988个, 其中CQUAD4 单元为622 352 个(98.01%),CTRIA3单元为12 549 个(1.98%),RBE2 单元为69 个,CONM2 单元为18 个。材料取Q235B,其物理学特性为:弹性模量E=206.5GPa,屈服强度为235MPa,强度极限为375MPa,泊松比0.3,密度为7.83×103kg/m3。 根据第四强度理论,材料不发生塑性变形的条件为:

式中:σeq为等效应力(或者称为Von Mises 应力);σ1为第一主应力,σ2为第二主应力,σ3为第三主应力,[σ] 为材料的许用应力,即屈服应力。 当等效应力σeq与许用应力[σ]满足式(1)关系时,认为此时强度满足设计需求。

图1 车架有限元模型

1.2 典型工况分析

对满载运动(动态)、驱动、紧急制动、转向、扭转(单轮悬空)等工况进行对比分析后,取最危险的满载弯曲、扭转2 种工况展开研究,具体如下。

1)满载运动:汽车在良好状况的路面满载匀速行驶时,忽略空气阻力的影响,车架受到的载荷形式主要为垂直方向重力的载荷, 动载荷系数取保守值2.0。 边界条件方面,约束左前轮X、Y、Z;右前轮X、Z;左后轮Y、Z;右后轮Z 方向自由度,释放4 点全部转动自由度。

2)右前轮悬空:在凹凸不平的路面行驶时,车轮会出现悬空的情况,此时车架受到较大扭矩。 由于该工况下车速一般较低,动载荷系数受车速影响较小,取保守值1.3。右前轮悬空时的边界条件, 只需在满载运动的基础上释放右前轮的约束。

1.3 仿真结果分析

1.3.1 满载运动工况

图2 车架应力分布云图

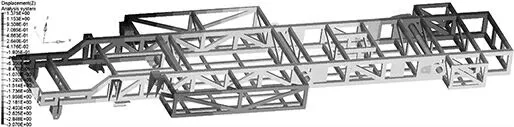

满载运动工况下,车架所受的最大应力为297.6MPa,位于车架后右支座处;另外,驾驶室后左支座和前左支座应力也比较大,均接近材料的屈服极限,如图2(a)所示。 去掉驾驶室支座、 悬架安装支座后, 车架最大应力为78.5MPa。 图3 为车架的位移分布云图, 可见在Z 方向上最大位移仅为0.47mm。

图3 车架Z 方向位移云图

1.3.2 右前轮悬空

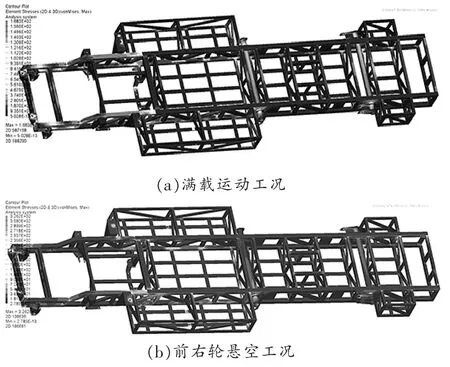

图4 给出了右前轮悬空时车架的应力分布云图(≥100MPa)。 从图中可以看出,车架上应力比较大的地方位于驾驶室支座、中间和后电池箱与车架连接处、前悬架与车架连接处等,其中最大应力为427MPa,超过了材料的屈服极限。 如图5 所示,车架在Z 方向上的最大位移达到了3.07mm。

图4 车架应力分布云图

图5 车架Z 方向位移云图

两种工况仿真结果表明, 车架整体强度和刚度非常高,但局部又存在明显不足,需要进一步优化,以满足车架设计要求,同时可在最大程度上减轻车架的质量。

2 优化设计

2.1 确定目标函数

取质量作为优化目标,通过改变零件厚度的方式实现轻量化,不需要重新建立有限模型。 目标函数M(T)表达式见式(2):

式中:Vi是第i 个零件的体积;ρi是第i 个零件的密度;Si是第i 个零件的中面面积;Ti是第i 个零件厚度;i 零件序号,i=1,2,3……245。

本次优化设计变量为245 个,为了减少工作量且优化后尺寸符合厚度制造规则,步长选取0.2mm。 本次优化的约束条件为刚度与强度要求, 强度要小于许用应力200MPa,最大位移范围取[-4.0,+4.0]mm。工况选择满载运动工况,动载荷系数取保守值2.0,以加速度的形式加在相关总成上。

2.2 优化计算及结果分析

运用Optistruct 模块对车架245 个部件进行优化,迭代23 次, 体 积 从4.250 97×107mm3优 化 至3.056 46×107mm3,最大位移从1.17mm 增大到了1.57mm。

优化后,245 个部件中有220 个得到了减重,7 个部件维持原有质量,18 个部件质量增加。 但零件规格明显增多,达到20 多种,大幅提高了制造成本。综合实际生产,对上述优化结果进一步调整, 最终将零件规格下降至7 种,质量由332kg 降低至222kg,减重率达33%。 对优化后的车架再次进行静态力学仿真分析, 在满载运动和右前轮悬空工况下, 车架的最大应力分别为168.3MPa 和326.2MPa, 如 图6 所 示, 最 大 位 移 分 别 为0.68mm 和4.48mm,满足强度和刚度需求。

图6 车架应力分布云图

2.3 车架模态分析

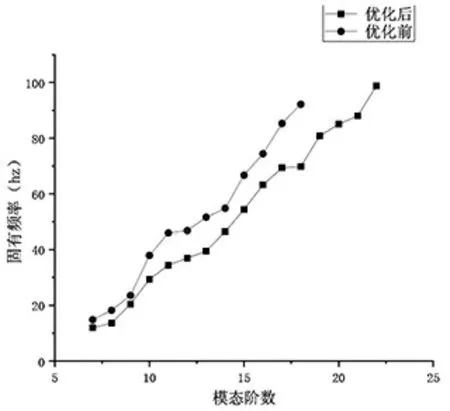

对优化后的车架进行模态分析, 并与优化前的结果进行比较分析,结果如图7 所示。 优化后车架同阶的固有频率均小于优化前,且最小固有频率为11.96Hz,处于路面的激励频率之内,但远大于路面能量的最大激励频率范围,各阶固有频率基本避开了驱动电机的激励频率[6-7]。

图7 优化前后车架各阶固有频率对比

3 结论

对某轻型电动货车车架进行有限元分析及优化,得出以下结论:

1) 改装传统燃油货车车架作为电动货车车架的方法,后者总体刚强度达到需求或偏富裕,但也存在局部薄弱的情况,需要进行优化设计。

2) 采用有限法可精确获得车架的应力和位移分布情况,为车架设计提供理论依据。

3) 在满足车架强度和刚度要求的前提下, 通过自动寻优,可有效降低车架的总质量。

4) 优化后,车架各阶固有频率均有所下降,但基本避开了外界常见的激励频率,所分析的结果是有效的。