风机叶片的焊后热处理模拟与优化*

王 婷 , 何成乾 , 张 融

(1.武昌工学院机械工程学院,湖北 武汉 430065;2.绿色风机制造湖北省协同创新中心,湖北 武汉 430065)

0 引言

近年来,随着国家生产力大跨步的迈进,有关研究突飞猛进,关于焊后热处理方向研究也日益增多[1]。 由于诸多论文研究的焊后热处理模拟多是大型轮船叶轮或有色金属风机叶片为保证质量的堆焊的焊后热处理, 涉及到小型风机叶片一类的研究在国内尚属空白[2],故本文使用ANSYS 对轴流风机叶片的焊后热处理进行了数字建模与有限元模拟。

1 风机焊后热处理的定义和内容

1.1 轴流风机

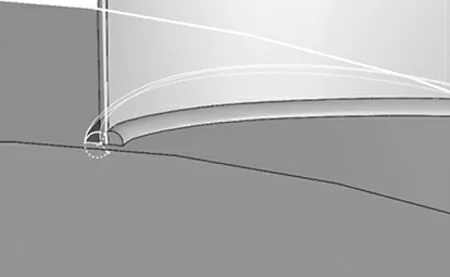

轴流风机是一种通过外界提供机械能对气体作用,使其升压并派送气体的流体机械。 由于具有良好的通风换气性能,轴流风机对社会经济的发展发挥着巨大的作用[3]。 其被广泛应用于矿道、工厂、化工、航空、航天等行业[4]。轴流式风机叶片的目的是使气流进入叶轮后与中心轴同向,达到排风送气的效果,故其横截面一般为翼剖面,如图1 所示。

图1 轴流风机叶片剖面图

1.2 焊后热处理的必要性

焊前预热及焊后热处理对于保证焊接质量非常重要。 重要结构件、合金钢及厚大复杂型部件的焊接,都要求在焊后必须热处理。

叶片在经过焊接后,焊接组织会在熔池中重结晶,如果不加处理, 在空气中形核会使晶粒粗大, 尤其是奥氏体。 其韧性及塑性会大幅度下降,这代表焊缝周围区域脆性会增加,在工作时极容易产生裂痕或断层,成为叶片脱落的最主要原因,将严重影响风机的安全使用和寿命,为此必须在焊接后进行热处理以细化晶粒提高组织韧塑性,保证工件良品率和使用价值[5]。

1.3 热分析模拟

ANSYS 热分析包括热传导(thermal conduction)、热对流 (thermal convection/heat convection) 及热辐射(thermal radiation)三种热传递方式。此外,还可以分析相变、有内热源、接触热阻等问题。

2 风机叶轮的数字建模以及有限元分析

2.1 叶轮、叶片及焊缝的构建

应用Solidworks 对轴流风机的三维模拟结果如图2所示。

为节省运算时间,通常只取一个叶片进行单独研究分析后再进行扩展结果,模型简化后的叶片,如图3 所示。

图2 轴流风机的叶轮

图4 焊缝类型

由图4(c)可知,焊缝尺寸可按照直角焊缝计算,表面为半圆且半径为5mm,故可以先在叶片与叶轮相交的焊脚处扫描一横截面为r=0.005m 的圆,扫描路径为两面交线,如图5 所示; 又发现导入到ANSYS Workbench 中无法显示焊脚轨迹线,推断原因是扫描出的圆柱实体重合了两面交线。故利用“曲面缝合”的命令将整个风机叶片表面缝合为一个整体,再使用“曲面切割”命令对整个叶片和叶轮进行抽壳切除了叶轮内部多余的焊缝实体,最后向叶轮表面使用“加厚”命令得到完美焊缝实体,如图6 所示。

图5 焊缝实体拉伸

图6 曲面切割后的焊缝实体

因为本文只是对于风机叶轮上叶片与轮毂的焊后热处理, 展现的是焊缝及其周围工件区域所受焊缝成型时的热量交换引起的叶轮整体的变化。 故可设定两条焊缝为热传导源,温度随时间按环境温度400℃下的冷却速度平均10℃/h 向外散热,影响面(Convection)为整个叶轮和叶片表面,热辐射随温度变化而变化,焊缝热通量变化设置如图7 所示。

图7 焊缝热通量变化设置

2.2 焊后处理结果

通过有限元分析软件在模拟后输出的结果报告,可以得到关于模型和有限元分析的结果以及通过改进出现变动的相关量值,也即变量值。通过对出现的变量进行分析,可以得到对分析结果改进优化的切入点。由表1 可得相关数据统计。

表1 模型相关数据统计

2.3 焊后热处理云图

第一次热量分布云图如图8 所示。

图8 第一次热量分布云图

3 优化改进

3.1 问题总结

由于叶片表面并没有经过特殊处理以至于在传热过程中过冷度不够,晶粒粗大化,叶片的内应力没有完全消除,使叶片在经过处理出炉后易折断、磨损,在焊后热处理模拟的热量分布云图中出现了耀斑。

3.2 解决方案

在叶片表面增加一层涂层,模拟了风机叶片表面,覆盖了足够的涂层或合格的堆焊, 使用方法即取消风机叶片表面的自然对流, 并单独设定与轮毂相同的温度场变化,叶片温度场设定如图9 所示。

图9 叶片温度场设定

图10 优化后热量分布云图

导致分析时对叶轮重新建模并对网格进行了优化,得到了结果变化如图10 所示,并且在对比图8 以及图10 之后可以明显发现耀斑消失, 说明叶片表面的热量集中现象得到了解决,这样可以使叶轮性能及使用寿命受到影响最低。

4 结语

经过初步研究,对风机叶片的焊后热处理进行了有限元分析, 基于ANSYS 的后处理得到的温度云图以及生成的结果数据,发现了风机叶片在焊接之后出现叶片脱落问题的主要原是叶片表面无涂层或涂层质量太差,导致焊后热处理时叶片表面热应力集中导致了叶片过早脱落。

本文对于风机叶片的焊后热处理数值模拟仅是初步的单一温度场下焊后工件热传导的模拟分析,对于工件的变形以及内部晶粒尺寸变化仅仅是通过经验推断,并未得到有效确切的数据,而且在车间生产的过程中,温度场的变化是有波动的,故还可以在模拟了焊接之后得到熔池模拟数据,可以更准确得到本文前处理之类的数据,另一方面也存在着在焊后的变形问题对产品使用的影响,但文章篇幅有限,不再赘述。