真空退火温度对AlCrSiN/Mo自润滑涂层结构与性能的影响

蒙德强,王铁钢,彭 勇,柯培玲,朱 强,许人仁,刘 迁

(1天津职业技术师范大学 天津市高速切削与精密加工重点实验室,天津 300222;2中国科学院宁波材料技术与工程研究所 海洋新材料与应用技术重点实验室,浙江 宁波 315201)

将涂层涂覆于刀具表面可以显著提升刀具使用寿命和加工质量。随着现代制造业迅速发展及各种难加工材料(高温合金、淬火钢)日益增多,对切削刀具表面涂层要求越来越高[1-2]。目前,传统涂层(CrN,TiN等)已无法满足苛刻的切削条件,急需研发耐磨性好、耐热能力强、服役寿命长的高质量涂层[3-4]。

多元化是当下刀具涂层主要的发展方向。已有研究表明[5-6],多元CrAlSiN涂层的成分及结构受多种因素影响。在高温条件下,涂层的耐热能力取决于铝含量,铝含量越高涂层表面的氧化铝膜就越致密,涂层刀具的抗热震能力和高温强度越高。Polcar等[7]研究了退火温度对CrAlN,CrAlSiN及AlCrSiN涂层组织结构演变的影响机理,发现经900 ℃退火后,CrAlN和CrAlSiN涂层中的fcc-CrN相逐渐演变为hcp-Cr2N相;高铝含量的AlCrSiN涂层表面由于存在致密的氧化膜,经1300 ℃退火后涂层中仍存在大量立方结构的CrN和AlN相,这对提升AlCrSiN涂层的热稳定性至关重要。不过,由于涂层内也存在较多的Cr2O3,在一定程度上降低了涂层性能。为避免热处理过程中涂层发生氧化,高真空条件下退火处理已成为一种主流技术。张正权等[8]采用真空热处理来优化TiAlSiN涂层。当退火温度达到800 ℃时,涂层膜/基界面开始变得不明显,其结合强度和硬度也达到最高。他们认为,温度升高会提高涂层内原子扩散速率,会对孔洞、空位等缺陷进行有效填充,改善了涂层均匀度及致密度。尽管AlCrSiN涂层具有优异的力学性能如结合力、硬度及弹性模量,但其减摩耐磨特性仍有待进一步提升,若掺杂第六副族Mo元素于AlCrSiN涂层,有望改善涂层的摩擦磨损性能,摩擦过程中Mo元素常被氧化成低剪切模量的层状MoO3,层间易发生剪切滑移具有良好的润滑作用[9-10],再经后续热处理,可增加膜基结合力和结晶度,进一步改善涂层组织结构和性能。Chang等[11]曾研究了热处理温度对(AlCrMoSiTi)N高熵合金涂层性能的影响,发现经900 ℃热处理后涂层的硬度明显增加,各项性能均有改善。涂层良好的耐热能力归因于多组分涂层的高混合熵和缓慢扩散的结果,退火过程增强了合金元素与氮的结合。

高功率脉冲磁控溅射具有占空比低、脉冲峰值功率高和金属离化率高等优点,能够低温沉积膜/基结合牢固、结构致密无明显缺陷的高质量涂层[12-15]。但是,采用高功率脉冲磁控溅射制备的涂层,微观组织多由纳米纤维晶组成,需后续热处理实现强化。目前,关于上述涂层热处理后摩擦学性能的研究鲜有报道。本工作采用高功率脉冲磁控溅射与脉冲直流磁控溅射复合镀膜技术制备了AlCrSiN/Mo自润滑涂层,然后经真空马弗炉退火处理,系统研究了热处理温度对涂层成分结构、力学性能及摩擦磨损性能的影响,期望能为研发高性能刀具涂层提供新的解决方案。

1 实验材料与方法

1.1 实验材料及退火实验

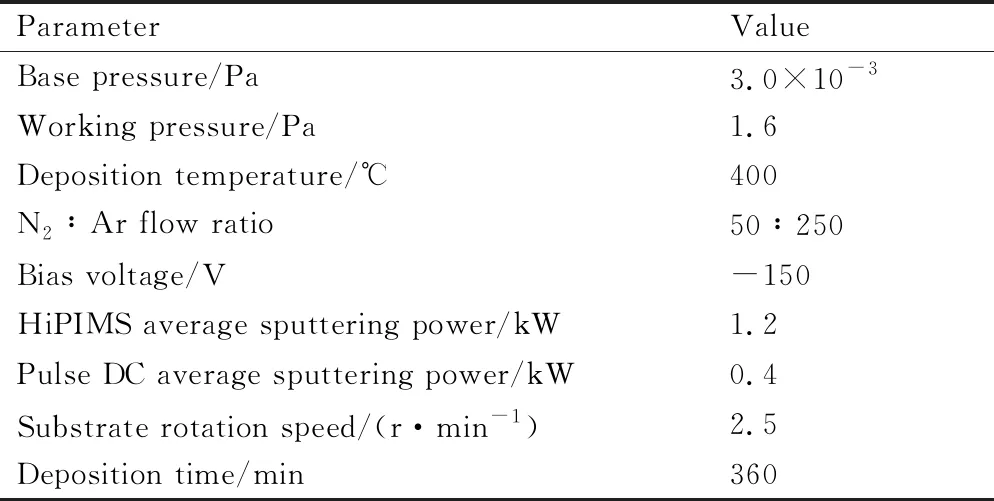

采用HiPIMS610/610型复合磁控溅射系统在抛光的DD413高温合金基片和单晶硅(100)表面沉积AlCrSiN/Mo涂层。先将基片依次在纯度为99.5%的丙酮和乙醇中超声清洗30 min,然后吹干装炉,本底真空抽至3.0×10-3Pa。AlCrSi靶(纯度99.9%)加载HiPIMS电源,CrMo靶(纯度99.99%)加载Pulse DC电源,Cr靶(纯度99.95%)加载电弧电源;通入氩气(99.999%)并调节工作压强至1.5 Pa,施加负偏压对基体进行辉光清洗;再开启Cr靶进行离子轰击清洗,以改善涂层膜/基结合强度;然后降低偏压至-150 V,通入反应气体氮气(99.999%),控制AlCrSi靶功率为1.2 kW,CrMo靶功率为0.4 kW,沉积压强为1.6 Pa,制备AlCrSiN/Mo涂层,沉积涂层时间为360 min,详细沉积参数如表1所示。

表1 AlCrSiN/Mo涂层的沉积参数

考虑到硬质合金在高温下易发生脱碳现象,导致强度下降并逐渐软化,故真空热处理实验基体材料选用DD413高温合金。将已沉积AlCrSiN/Mo涂层的高温合金样片放置于TL1200型真空管式炉内,抽真空至3.0×10-3Pa;随后设置升温速率为10 ℃/min,分别选取退火温度(600,700,800,900 ℃)进行热处理实验,在恒温状态下保温60 min,实验结束后待炉温降至室温后取样。

1.2 结构表征及性能测试

利用SU8010型扫描电子显微镜观察AlCrSiN/Mo涂层的表面与断面形貌。利用EPMA-1600型电子探针分析仪定量检测退火前后涂层各元素含量;利用Brucker-D8型X射线衍射仪表征涂层的物相组成。其中Cu靶峰值电压、电流分别为40 kV与40 mA,波长λ=0.154056 nm,扫描步长0.01°,扫描速率0.02 (°)/s,扫描范围20°~80°。利用TTX NHT-3型纳米压痕仪测试涂层的纳米硬度及弹性模量。利用RST-3型划痕测试仪评价涂层与基体结合强度。利用Stress tester FST-150型薄膜应力仪测量涂层的残余应力。利用THT型摩擦磨损试验机测试AlCrSiN/Mo涂层的摩擦学性能,摩擦副选用直径为5.99 mm的Al2O3球(硬度为(22±1) GPa),设定法向载荷6 N,磨痕直径8 mm,摩擦圈数5000 r,所有实验均在室温下完成。利用Alpha Step-D型轮廓仪测量磨痕横截面积A,根据公式V=A/n·F(V为磨损率,n为摩擦圈数,F为法向载荷)计算磨损率。利用VHX-1000C型超景深光学显微镜观察摩擦实验后涂层的磨痕形貌。

2 结果与分析

2.1 成分结构

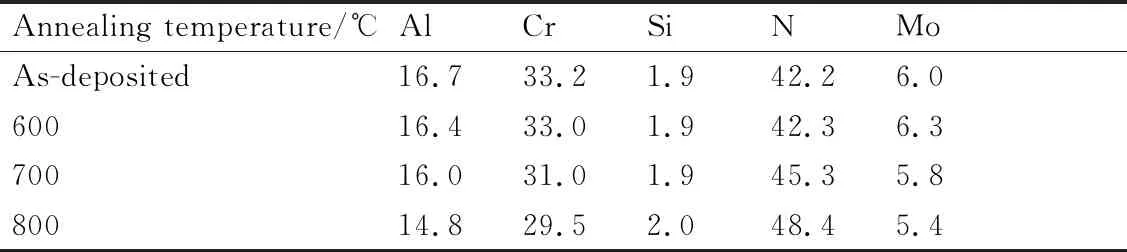

表2为AlCrSiN/Mo涂层退火前后的化学成分。与沉积态AlCrSiN/Mo涂层相比,经真空退火后涂层中N与Si含量呈现小幅上升趋势,相反Al,Cr含量出现明显下降。这说明退火对涂层中元素含量影响较大,即退火温度越高,涂层中金属元素流失速率越大。因为在高温条件下,真空室中残留的微量氧会难免与涂层反应,结合Si3N4相吉布斯自由能较低,单位时间内SiO2的生成速率远远低于Al2O3和Cr2O3[16],由此可见,Al,Cr元素氧化挥发速率较大,与之对应Si,N相对含量略微增加。

表2 AlCrSiN/Mo涂层退火前后的化学成分(原子分数/%)

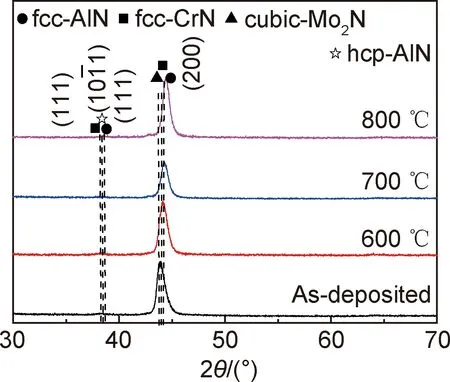

图1 AlCrSiN/Mo涂层退火前后的XRD图谱

图2(a-1),(b-1)分别为沉积态与700 ℃退火后的AlCrSiN/Mo涂层的表面形貌。由图可知,沉积态涂层表面颗粒尺寸细小但孔隙率较多,晶粒的取向性相对较低且生长不够充分。经700 ℃真空退火后,发现退火后涂层的表面形貌中微裂纹逐渐愈合,致密度明显提高且对应晶粒尺寸明显增大。出现上述结果的原因在于增加退火温度会赋予粒子较高的动能,其扩散迁移能力增强,促进晶粒的充分生长,有效地填充晶粒间孔洞及缺陷。图2(a-2),(b-2)分别为沉积态与700 ℃退火后的涂层的截面形貌。可以看到,沉积态涂层截面形貌呈现无明显晶体学特征,但真空退火处理进一步提高了涂层中晶胞尺寸,但微观组织仍以非晶和纳米纤维晶为主。此外,还发现退火后的涂层膜基界面已出现微裂纹及少量孔隙,这是由退火冷却过程时膜基收缩不一致而引起的。

图2 AlCrSiN/Mo涂层的表面(1)及截面(2)形貌

2.2 力学性能

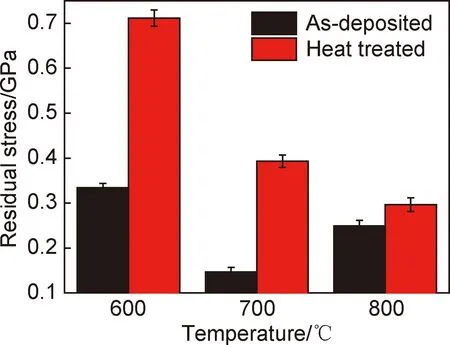

图3为AlCrSiN/Mo涂层退火前后的残余应力。由图3可见,涂层经真空退火后拉应力均出现不同程度增加。这是由于硅片的热膨胀系数比涂层要低,在冷却过程中涂层的收缩量比基体大,从而引起涂层内拉应力不断变大[20-21]。同时晶粒的生长也将引起应力状态发生改变。以700 ℃退火为例,涂层的拉应力由0.15 GPa增加至0.39 GPa,增幅高达0.24 GPa。由于退火后晶粒逐渐变大并引起晶粒边界发生收缩,从而引发较大拉应力。曹德峰等[23]研究发现,过高的退火温度(900 ℃和1050 ℃)会使Mo涂层处于高能态,持续增加的拉应力会通过表面开裂方式释放。故继续增加热处理温度至800 ℃后,部分拉应力会以微裂纹的形式释放,从而应力增幅最小为0.04 GPa。

图3 AlCrSiN/Mo涂层退火前后的残余应力

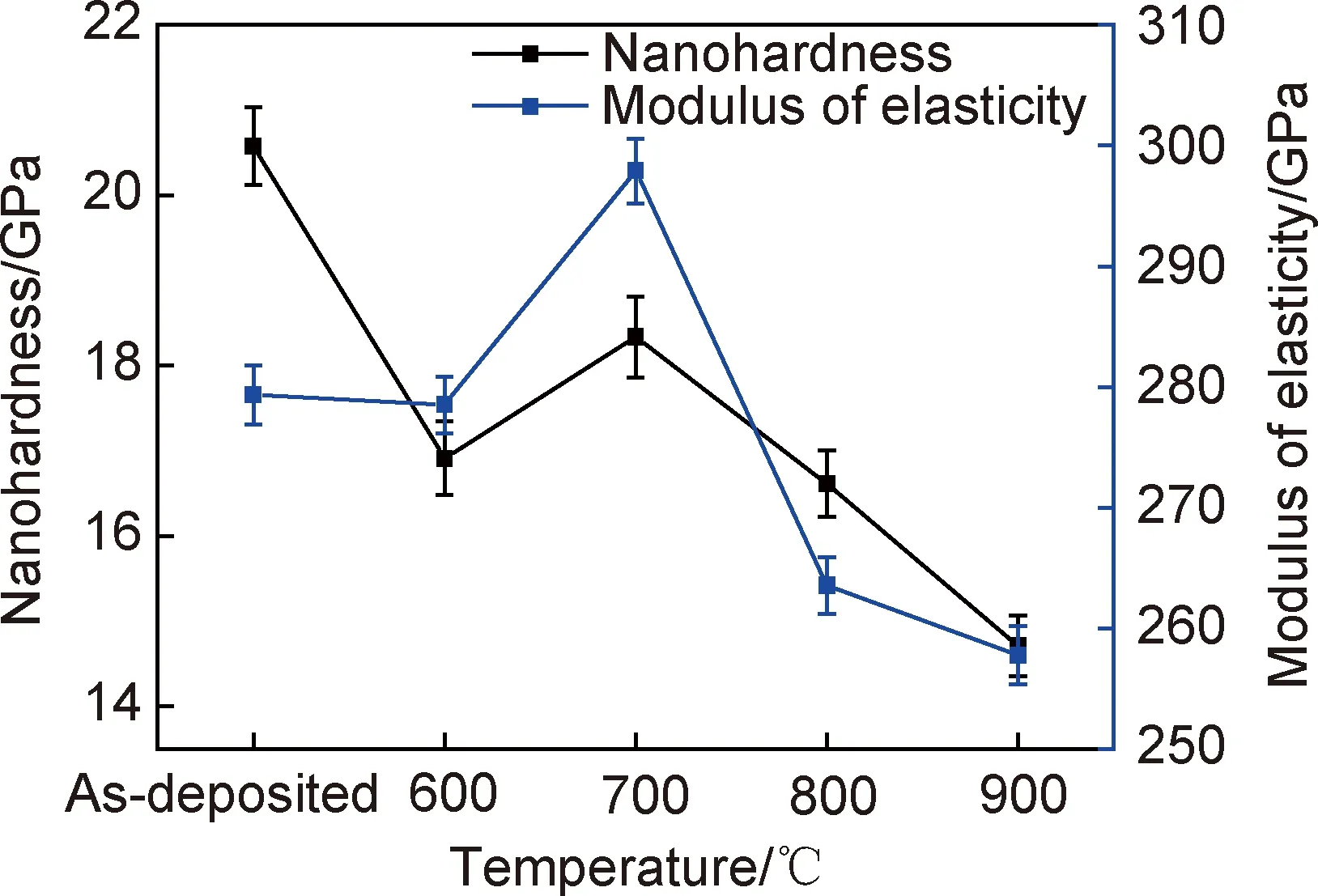

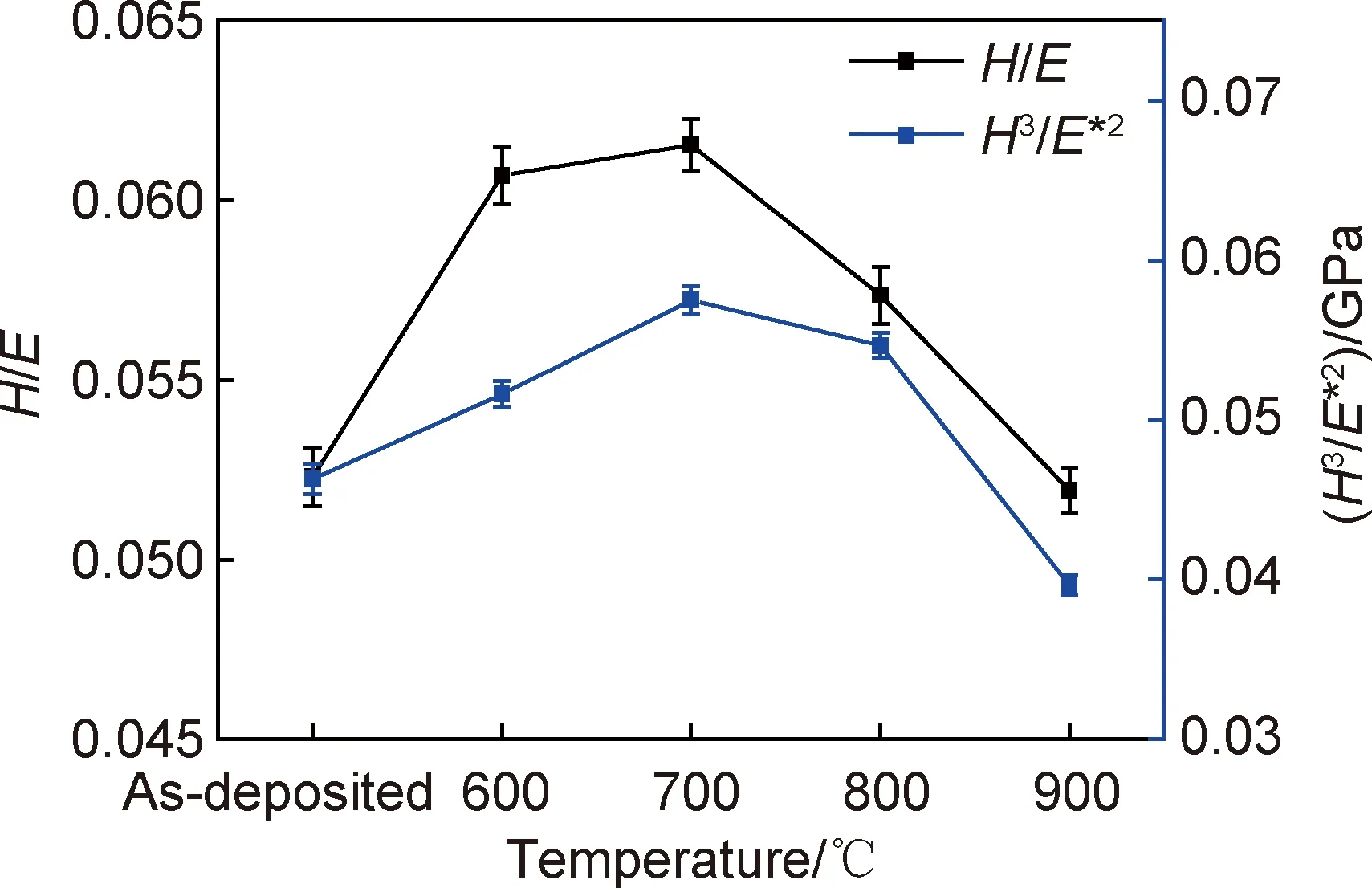

图4为AlCrSiN/Mo涂层退火前后的纳米硬度与弹性模量。可见沉积态涂层纳米硬度高达20.6 GPa,远高于退火后涂层。一方面,高温退火后的恢复效应和重结晶会降低涂层内晶粒缺陷及应力集中,并导致涂层硬度下降;另一方面,由沉积态涂层的表面形貌可知,所有晶粒尺寸均在纳米级别,而霍尔佩奇强化理论指出[22],涂层强度依赖于晶粒的尺寸,往往晶粒越小对应涂层的纳米硬度越高。当退火温度为700 ℃时,发现退火后涂层表面结构致密无缺陷,有助于力学性能的提高,对应纳米硬度与弹性模量分别为18.3 GPa与297.9 GPa。当退火温度为900 ℃时,发现涂层结晶度最好,但是再结晶组织会取代原始畸变组织,位错密度的不断降低会使得纳米硬度下降。图5为AlCrSiN/Mo涂层在退火前后的H/E和H3/E*2值。由图可知,当退火温度由600 ℃增加至900 ℃时,特征值H/E和H3/E*2呈现先上升后降低趋势。当退火温度为700 ℃时,对应特征值H/E和H3/E*2均最高,分别为0.061与0.057 GPa,这说明AlCrSiN/Mo涂层的抗弹性应变能力与抗塑性变形能力已最强,有助于提高涂层的使役性能。

图4 AlCrSiN/Mo涂层退火前后的纳米硬度与弹性模量

图5 AlCrSiN/Mo涂层退火前后的H/E与H3/E*2值

本研究采用划痕法来表征膜/基结合强度。图6为AlCrSiN/Mo涂层退火前后的临界载荷。由图6可见,经真空退火后涂层的临界载荷均降低,在 25.4~35.1 N范围内变化,远低于沉积态涂层的临界载荷77.6 N。这主要与退火后涂层内应力增大有关,较高内应力会引起薄膜开裂、起皱和分层,从而加剧涂层失效。当拉应力高于晶键断裂的临界值时,就会导致裂纹萌生而加速涂层从基体剥落[23]。另外,退火后涂层中晶粒尺寸明显增大,在剪切应力和压应力的联合作用下,晶粒间位错及滑移抗力会减弱,易发生穿晶断裂并加速裂纹的扩展。

图6 AlCrSiN/Mo涂层退火前后的临界载荷

2.3 摩擦学性能

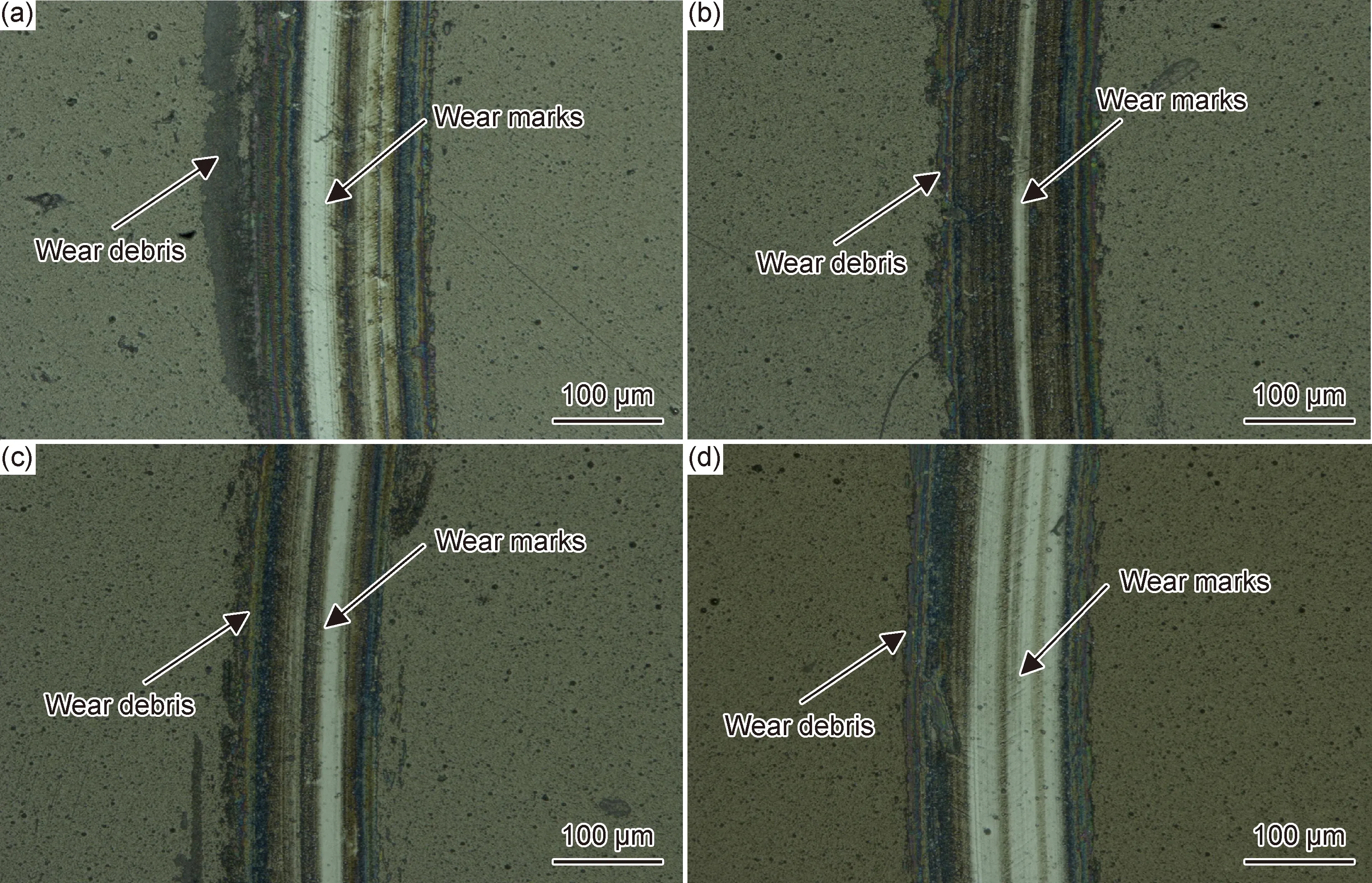

图7为AlCrSiN/Mo涂层退火前后的磨痕形貌。从图7可以看到,沉积态涂层磨痕宽度达到峰值,其边缘存在较多的黑色磨屑。在摩擦过程中外圈受法向载荷较低,脱落磨屑无法被压实而被排挤到磨痕边缘造成磨屑堆积,所以略显粗糙;但越靠近摩擦轨迹中心区域,法向载荷越大,对应磨痕内圈略显平整。经700 ℃真空退火后,对应涂层磨痕宽度最小,原因在于此时特征值H/E和H3/E*2已最大,说明涂层韧性最优,能够将施加在涂层表面的载荷在更宽的区域内得到释放。当退火温度增加至800 ℃时,磨痕宽度再次增加,这与不断降低的学性能密切相关。

图7 AlCrSiN/Mo涂层退火前后的磨损形貌

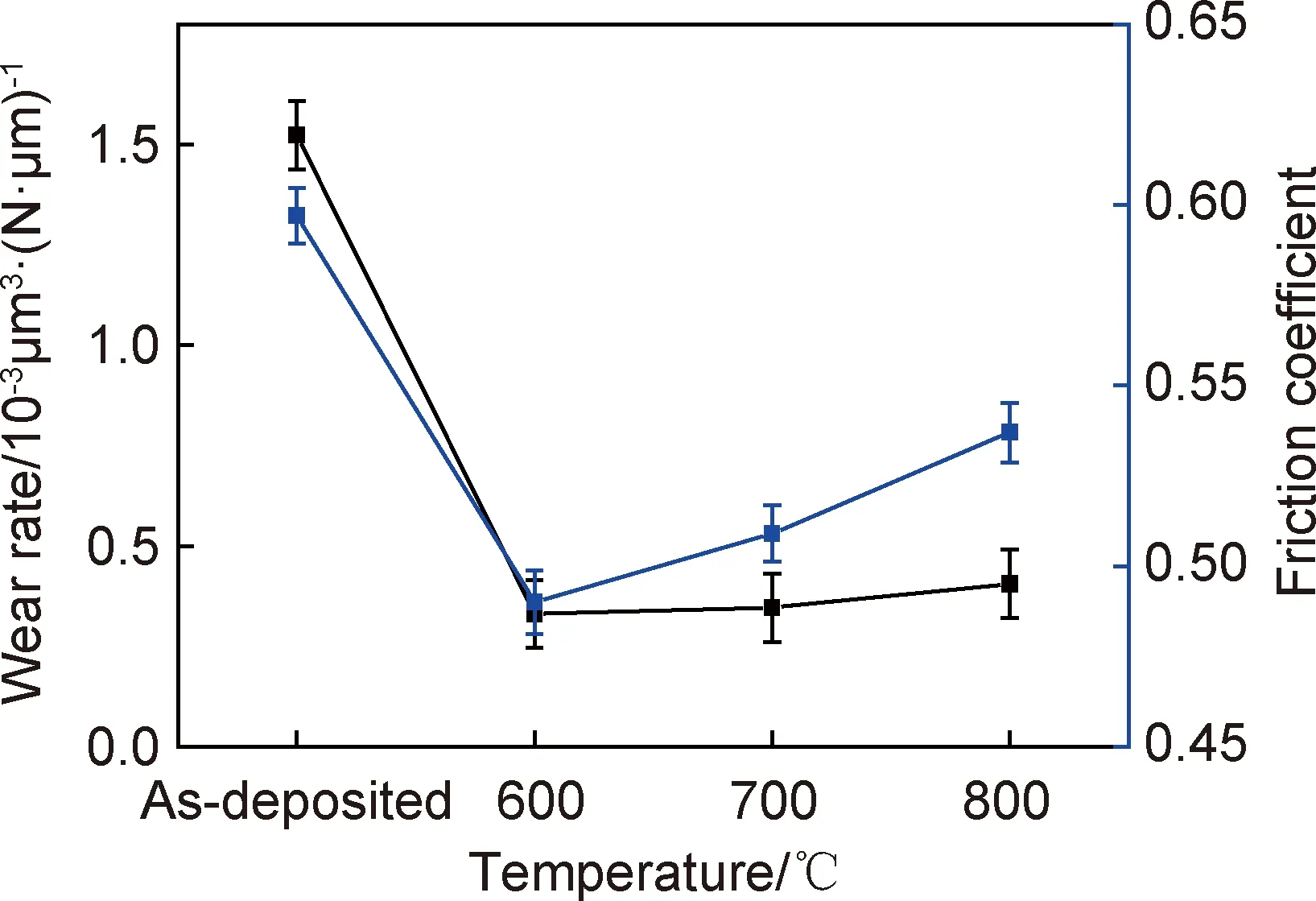

图8为AlCrSiN/Mo涂层退火前后的摩擦因数与磨损率。与退火后涂层相比,沉积态涂层摩擦因数与磨损率最高,分别为0.59与1.52×10-3μm3·(N·μm)-1。此时硬度高、韧性差是涂层的主要特征,在外载荷作用下,涂层中硬质颗粒易发生剥落并转移至摩擦界面,导致磨痕中出现严重刮伤与划痕,这会对涂层的耐磨性产生消极影响。而经600 ℃退火后涂层的摩擦因数与磨损率均最低,分别为0.49与3.3×10-4μm3·(N·μm)-1。主要原因如下:一方面,此时H/E和H3/E*2值较高,说明涂层的抗弹性应变能力与抗塑性变形能力强,具有良好减摩和耐磨功效;另一方面,涂层中流失较多的金属元素,会导致硬质金属氮化物数量减少,而具有无定型结构的氮化硅相比重增加,在一定程度上改善涂层的韧性。当真空退火温度为700 ℃时,涂层的摩擦因数与磨损率较低,分别为0.51与3.4×10-4μm3·(N·μm)-1,涂层具有良好的减摩和耐磨性能。当退火温度逐渐增加至800 ℃时,对应涂层的摩擦因数与磨损率均上升,这与特征值H/E和H3/E*2值降低有关,涂层韧性的降低也会对耐磨性产生消极影响。此外,所有涂层的摩擦因数与磨损率均维持在较低值,因为摩擦过程中Mo元素易与O元素反应生成低剪切模量的层状MoO3润滑膜,能有效减少界面摩擦,实现涂层的减摩和耐磨效果。

图8 AlCrSiN/Mo涂层退火前后的摩擦因数与磨损率

3 结论

(1)利用复合磁控镀膜技术制备了AlCrSiN/Mo涂层,经真空退火后,涂层沿(200)晶面生长的fcc-(Al,Cr)N相衍射峰和Mo2N相衍射峰均向高角度偏移,这归因于Mo原子以固溶置换形式进入AlN晶格中而引起晶格畸变;同时,涂层表面颗粒尺寸明显增大,致密度提高。

(2)当真空退火温度为700 ℃时,涂层内应力呈现小幅增加;对应纳米硬度、H/E和H3/E*2值也均较高,涂层具有良好的力学性能。

(3)当真空退火温度为700 ℃时,涂层的摩擦因数与磨损率较低,分别为0.51与3.4×10-4μm3·(N·μm)-1,涂层具有良好的减摩和耐磨性能。