紫外光固化法在排水管网修复工程中的应用

李耀龙

(中铁一局集团有限公司,陕西西安 710054)

0 引言

国内早期城市发展中地下管网普遍存在“重地上,轻地下”的现象,管网建设标准较国外低,加上管道修建年代久远,大量管道出现损坏现象,不仅降低了管网的排水能力,而且引发了污水溢流、地下水进入污水处理系统、市政道路塌陷等诸多问题,严重影响城市坏境及安全,故城市排水管网修复刻不容缓[1]。

1 工程背景

东晓南路为海珠区的一条南北走向的交通主干道,上方高架桥为主导道,下方辅导为(单侧)3 车道,交通量较大,路边紧邻商铺,辅道下方除了污水管道之外,周边还存在雨水管、燃气、通信、自来水管等多种市政管道,故施工过程中交通疏导、安全文明施工等为项目重点控制目标。

本项目东晓南路东侧污水路面发生部分塌陷,经现场勘察发现主要原因为管道渗漏引起管道周边水土流失,导致道路下方脱空而塌陷。现场对塌陷区进行了抢修处理。为杜绝其他位置再次发生类似事件,对东晓南路污水管道进行全面摸查,并制定科学的修复方案,快速有效地完成管道缺陷修复,恢复该管道的结构与功能,同时保证市民的出行安全。

2 管道摸查与评估

2.1 交通疏导

施工地点位于市政交通主线,交通量大,现场调查采用错峰作业。通过交警部门沟通报备后,采用铁马(安装警示灯)、锥桶对管道所在车道进行围蔽,并在来车方向设置施工警示牌、及爆闪灯,同时安排专业交通疏导确保交通通畅。

2.2 管道封堵及导水

现场对待检测段进行管道通风及气体检测合格后,专业潜水员采用气囊对待检测段管道两端及支管进行封堵。然后根据管道流量,采用200mm 口径潜污泵对管道上游污水进行导排,避免管道上游污水溢流,同时保证迎水端气囊安全。再采用100mm 污水泵对待检测管段内污水进行抽排,为CCTV 机器人作业提供合适的工作环境。

2.3 管道检测

现场对CCTV 机器人进行调试后,在控制电脑上设置好管道检测信息,然后将机器人从检查井下放至管道内,检测员通过控制电脑操控机器人在管道行走获取内窥影像,对管道内的缺陷位置进行重点拍摄,对获取视频进行处理、统计及分析,形成管道检测报告。

3 制定修复方案

3.1 管道缺陷情况介绍

现场通过管道CCTV 机器人对W3~W25 共22 段管道(管道为D900 钢筋混凝土管,埋深3.5~4.5m)进行内窥检查,其中18段管道存在严重缺陷,涉及管道594.5m,其中二级以上腐蚀、错口、渗漏、脱节、接口处材料脱落等结构性缺陷及障碍物、沉积等功能性缺陷36 处。

3.2 确定管道修复方案

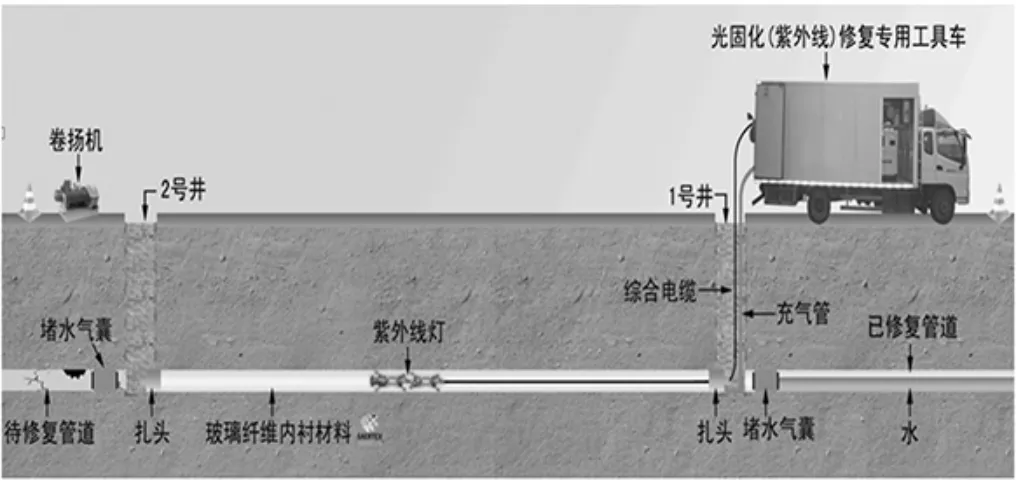

由于管道缺陷众多且较严重,已经严重影响管道结构安全及正常使用。考虑到管道所在位置,交通压力大、周边管线多、紧邻高架桥及房屋,若采用开挖修复,存在施工风险高、桥梁(房屋)保护投入大、施工周期长、环境影响大等问题,因此本工程采用非开挖修复法,加之管道缺陷密度大,需对管道整体修复。紫外光固化法具有工艺成熟、设备简单、操作方便、安全风险低、质量易保证等特点,而且修复后管道的整体强度、环刚度及管道水密性等综合性能要高于其他的方法,故本工程采用紫外光固化法,如图1 所示。

图1 紫外光固化内衬修复

紫外光固化法修复所用的材料主要为玻璃纤维软管,因本工程管道缺陷较为严重,需对其进行结构性修复,采用玻璃纤维增强CIPP 结构性修复,对于埋深为3.5~4.5m 的D900 管道,采用壁厚为10.28~11.54mm 的玻璃纤维软管。

4 管道紫外固化法修复

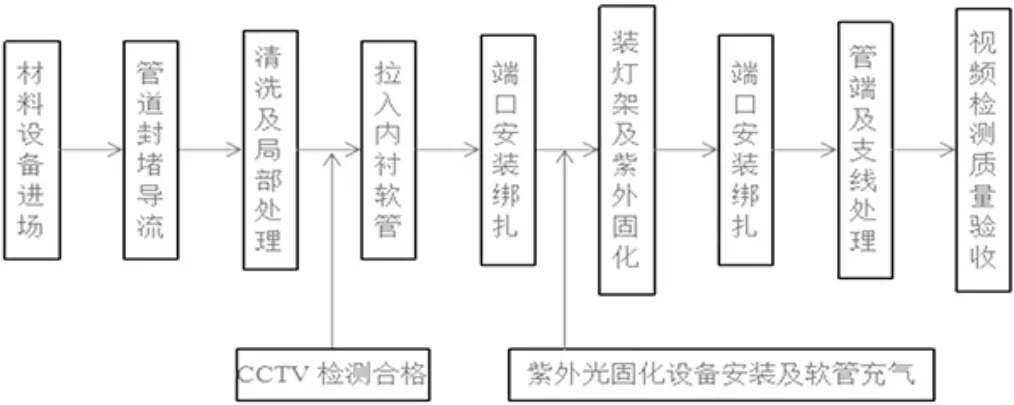

4.1 工艺流程(见图2)

图2 紫外光固化内衬修复工艺流程

4.2 管道通风检测及封堵导流

施工作业前,需进行管道通风及气体检测,控制井内CO 含量小于16ppm、H2S 含量小于6.6ppm、甲烷等可燃气体含量低于0.5%、氧气含量不小于19.5%同时小于23.5%,作业人员下井作业前应进行持续通风。为给管道修复作业提供作业条件,必须将管道修复区段上下游进行临时封堵,然后对修复区段的污水进行抽排及上游污水的导排。管道临时封堵采用气囊管堵进行封堵,气囊尺寸应与待封堵管道尺寸相符,气囊在使用前,应完好无损无氧化现象方能用于管道封堵。

4.3 管道清洗及局部处理

在进行作业之前对管道内壁进行预处理,保障管道内表面洁净。管道预处理包括对井室内杂物、管道内沉积、结垢进行清理。井室内杂物清理采用人工清理,管道内结垢采用铣刀机器人进行清理。对于管道存在的沉积物,堵水抽水后使用高压清洗车进行疏通,使管壁周围清洁,并用吸污车将管道下游检查井内冲出的淤泥、沉积物进行吸取清理。

4.4 CCTV 检测合格

为保证修复固化材料进入管道前管道内壁无浮渣沉积物满足修复要求,需对管道内壁进行CCTV 修复前管道内壁进行确认,以保障固化材料顺利导入。

4.5 拉入内衬软管

4.5.1 拉入底膜、安装牵拉限制滑轮

为防止内衬软管在拉入旧管时与管底摩擦,致使衬管受损害,拉入软管之前在原有管道内铺设垫膜并固定在原有管道两端,垫膜覆于原有管道底部,且覆盖大于1/3 管道周长,长度控制在两端各超出旧管道800mm。垫膜拉展铺平后,两端用压条固定。

4.5.2 软管折叠、平整拉入原有管道

沿管底垫膜将浸渍树脂软管平稳、缓慢地拉入原管道,拉入软管过程中,不得磨损或划伤软管,两端应比原有管道长出300~600mm;软管拉入后,宜对折放置在软垫底膜上。

4.6 端口安装、绑扎

在要固化软管两端各安装一个扎头。扎头安装好后,连接风机与扎头之间的气管、气压表管,两端先外套相应规格的扎头袋,以保护软管外露部分在充气时不致过度膨胀;将相应规格的扎头完全插入软管后进行绑扎,绑扎宜使用二个扎紧方向相反的紧绳器,扎头安装后整平扎头袋,应使扎头袋(或扎头布)的内端插入旧管道管口0.2m 以上,外端超出扎头。

4.7 紫外光固化设备安装及软管冲气

开启临时供电及高压风机,待高压风机运行2min 后,开启高压风管排气阀使压缩空气进入软管内。通过排气阀控制软管内空气的流量使软管内气压上升速度为10mbar/min;当软管内气压达到100mbar 时,应通过排气阀控制使软管内气压上升速度为50mbar/min,当气压达到200mbar 时,通过排气阀控制使软管内气压保压40min[2]。

4.8 紫外光固化

紫外灯架的行走速度应能保证软管树脂固化完全,根据树脂材料的最佳固化时间、内衬管管径和壁厚合理控制紫外光灯的前进速度。

初始阶段行走速度宜控制在0.20~0.30m/min,过程中通过控制台观察紫外灯架行走里程并留意线缆标记。当距离终点0.5m时,行走速度控制在0.20~0.30m/min[3]。紫外光固化过程中,内衬管内保持一定的空气压力使内衬管与原有管紧密接触,树脂固化完成后,关闭空压机并缓慢降低管内压力。管内压力降至大气压后,应先拆除滚筒和滑轮,再拆除充气管、扎头端盖,最后取出紫外灯架,并卸下控制电缆、牵引绳。

4.9 端口及支线处理

修复管道完成全内衬固化施工后,使用切割机切除固化后多余的内衬管,并在内衬管口与待修复管口的缝隙涂速凝型快速止水物或安装密封止水条,防止修复内衬管道与检查井侧壁发生渗漏现象。

4.10 视频检测及质量验收

管道修复完成后采用CCTV 检测管道修复后的外观质量。管道内壁平顺无褶皱、凸起等现象。

5 效益分析

本工程D900 管道594.5m,对比传统的开挖换管修复方法,在经济经济效益及社会社会效益有较大的提升,其中社会效益主要表现在降低了施工对城市居民的影响;经济效益主要表现在施工措施、施工工期节约,减少项目成本投入。本工程紫外光固化法工期30d,传统开挖工期需70d,管道经济对比差值为337万。

6 小结

紫外光固化法无须对现场进行开挖,施工不受周边其他管线影响,也不会对附近建(构)筑物基础产生任何扰动,安全性、修复效率高,可最大程度减小施工对城市居民日常生活的影响,可用于修复混凝土管、HDPE 塑料管、玻璃钢管、球墨铸铁管、钢管等各种管道的修复,同时D300~D1500 各级管径管道适用,主要针对管道整体性修复,可根据管道破坏情况进行半结构性修复或结构性修复,固化后的玻璃纤维内衬管可根据设计需要具有一定强度及刚度,可与原有管道共同承受管道内部的水压及管道外部的水土压力。修复后管道水密性高,管道内表平整光滑,降低了管道水力摩阻系数,对管道的结构强度及运营能力有极大的提高。主要缺点是无法修复管道Ⅱ级及以上的变形缺陷,其主要材料玻璃纤维内衬软管内有感光材料,会因高温和光线照射导致内衬材料固化而报废,运输、保管要求较高。总体而言,采用紫外光固化法修复地下管网是一种较好的选择方案,在同类工程有较好的参考及借鉴价值。