甘蔗糖厂热电站DCS系统的开发与应用

秦会敏,叶权圣,秦健南*,李 强,陈建斌,黄 爽

(1广东省科学院生物工程研究所,广东广州510316;2广东省绿色制糖工程技术研究中心,广东广州510316)

0 前言

食糖是关系国计民生的重要战略物资,2019年中央一号文件明令:“在提质增效基础上,巩固糖料的生产能力”。目前,制糖工艺主要有2种:一是以甘蔗或甜菜为原料,通过压榨提汁、澄清、蒸发、煮糖结晶、分蜜、干燥等工艺直接生产耕地白砂糖,主要分布在广西、云南、新疆、内蒙古等地区;二是以原糖为原料,通过回溶、饱充、蒸发、再次结晶等工艺生产精炼糖,主要分布在沿海地区[1-2]。

生产耕地白砂糖的绝大多数甘蔗制糖企业会配置热电站[2-3]。压榨工艺产生的蔗渣提供给锅炉燃烧,锅炉出来的蒸汽进入汽轮机发电,从汽轮机排出的蒸汽(又称乏汽或者背压汽)供给制糖工艺中的澄清、蒸发工段加热。糖厂根据电价和原材料价格等多方面因素综合考虑,并进行经济对比,如考虑是否加大发电量进行并网外卖,实现热电联产。本研究开发了甘蔗糖厂自备热电站DCS系统结构,介绍了其系统功能和应用效果,结果表明该系统保证了热电站的稳定运行[3-4]。

1 系统组成

DCS集散控制系统,对生产过程进行集中监视、操作、管理和分散控制,由工程师站、操作员站、控制站、网络系统、现场仪表等组成。DCS在工业生产过程中具有广泛应用,具有可靠性、安全性、经济性等特点。

1.1 工程师站/操作员站

工程师站/操作员站主要由计算机及组态软件构成,采用标准的TCP/IP通讯协议,通过以太网采集各控制器的数据,进行集中监视和控制,用于完成现场数据的采集和存储、工艺流程画面显示、生产过程监控、操作接口、专家控制系统接口、数据管理、数据库接口和查询、生产报表的生成。支持ODBC、OPC、DDE、API等协议,监控站配置相应的软件选项,还可实现远程浏览数据和画面的功能。

1.2 控制站

控制站采用瑞士思博 SaiaPCD2.M系列先进的控制器,由操作系统,控制器CPU,接口模块,网络卡和软件工具组成,具有很强的扩展能力,支持远程扩展,存储器空间大,响应时间短,网络集成能力灵活,保证了整个系统运行的稳定性及安全性。

1.3 网络系统

控制站与上层工程师站/操作员站的通讯方式采用标准的工业以太网(Industrial Ethernet)进行即时通讯,通讯速率为100 Mbps,支持在DCS之间及DCS和上位机之间的自动数据链接,能够通过数据共享功能实现节点之间高速、大容量的数据交换。控制站下层远程扩展 I/O的通讯方式则采用现场总线(PROFIBUS)的形式,最高通讯速率为12 Mbps。

1.4 现场检测和控制仪表

现场检测仪表主要有检测温度信号的热电阻、热电偶,检测压力信号的压力变送器,检测流量信号的电磁流量计、德尔塔巴流量计、孔板流量计,检测液位信号的液位变送器,检测电流信号的电流变送器,现场控制仪表主要有电动调节阀、变频器。

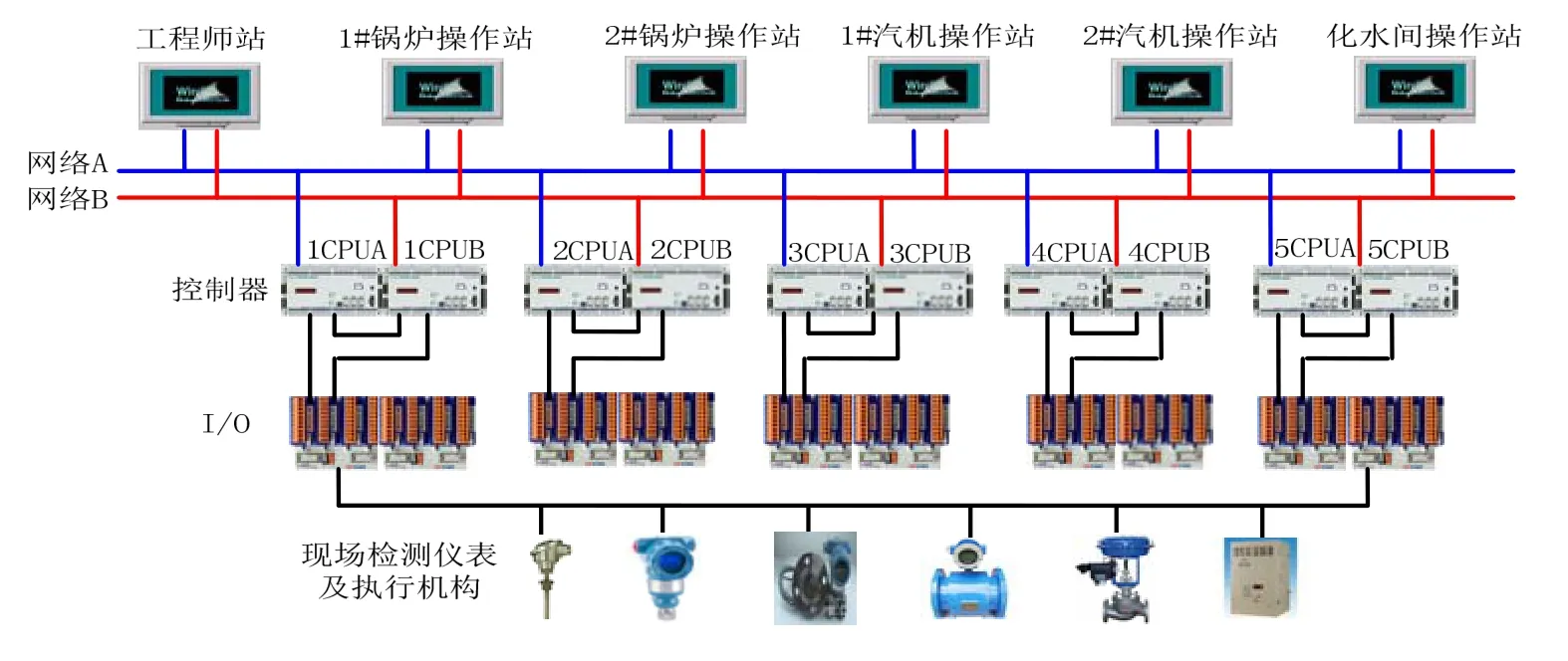

本系统应用于云南英茂糖业集团弄璋糖厂,榨蔗量为7500 t/d,热电站为2台75 t蔗渣锅炉、2台6000 kW·h汽轮发电机组。系统配置1台工程师站和5台操作员站,上位机使用西门子WINCC进行监控组态;控制站分别分为1#锅炉控制站、2#锅炉控制站、1#汽机控制站、2#汽机控制站、化水间控制站,每个控制站按 1:1硬冗余配置主控制器和备用控制器,工程师站/操作员站与控制器采用工业以太网进行通讯,控制器和扩展模块采用现场总线(PROFIBUS)的形式进行通讯。控制系统结构图如图1所示。

2 系统功能

图1 控制系统结构图

2.1 数据采集与处理系统(DAS)

数据采集与处理系统是信息中心,完成数据的采集、处理,进行显示、记录、报警、历史存储、事故追忆、计算、操作指导等功能[5]。

2.1.1 数据采集和显示功能

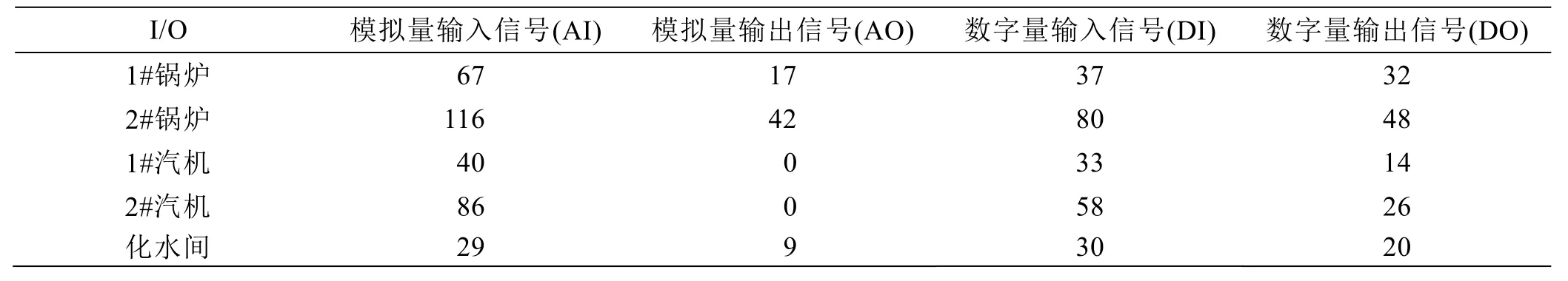

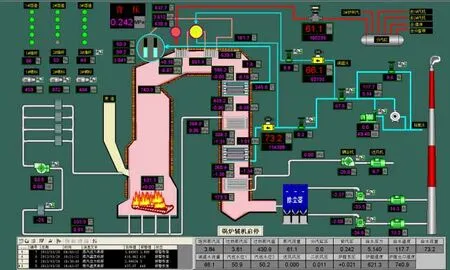

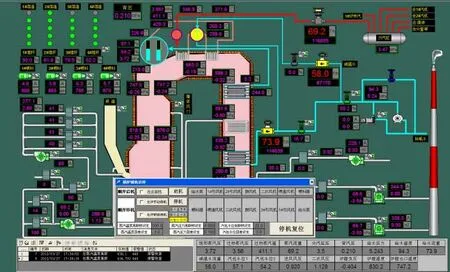

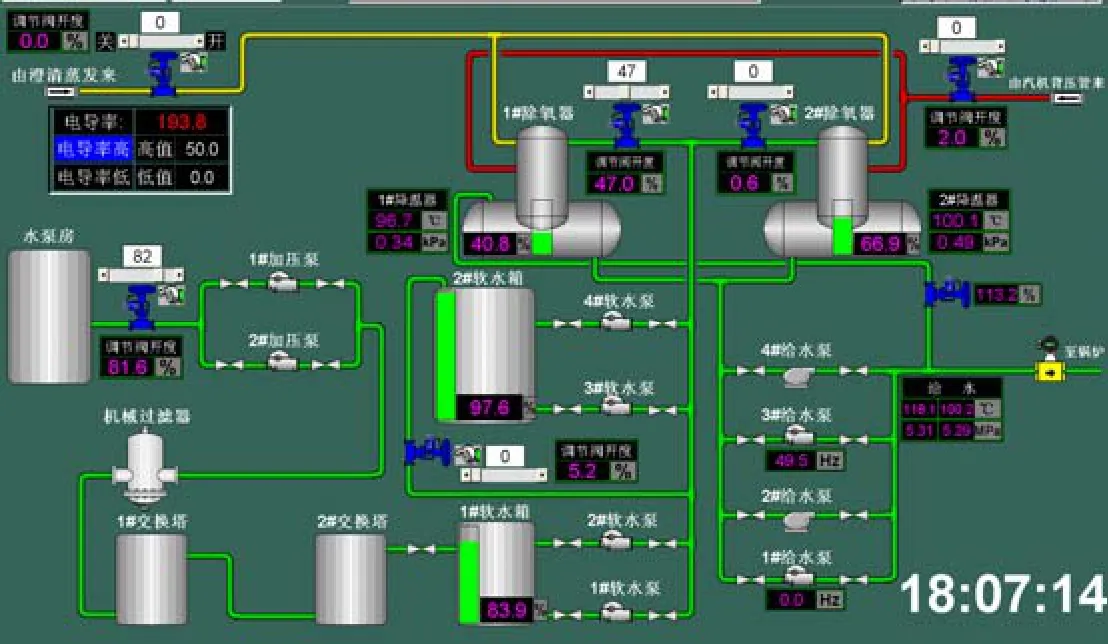

实时采集并显示1#锅炉、2#锅炉、1#汽机、2#汽机、化水间生产过程数据集中显示在相应的工艺流程主界面。控制系统I/O点数量统计表如表1所示,工艺流程主界面如图2~图5所示。

2.1.2 报警功能

当锅炉、汽机、化水间生产过程的关键数据超出设定上下限时发出报警,可以通过文字形式和颜色变化提醒操作人员及时处理,以防止意外发生,重要数据参数发出声光报警。

2.1.3 制表记录功能

包括报警记录、事故记录、操作员登录记录等。

表1 控制系统I/O点数量统计表

图2 1#锅炉控制主界面

图3 2#锅炉控制主界面

图4 1#汽机控制主界面

图5 2#汽机控制主界面

图6 化水间控制主界面

2.1.4 历史数据存储和检索功能

包括曲线存储和表格存储及历史数据检索功能。

2.2 模拟量控制系统(MCS)

模拟量控制系统实现了锅炉汽机协调控制及主要控制回路的自动控制[6-7]。

2.2.1 锅炉燃烧控制和喂料控制

蔗渣炉的燃烧过程是一个具有强干扰的非线性、多变量过程,可以分为蒸汽压力、烟气含氧量和炉膛负压3个控制回路。通过控制蔗渣喂料器变频调速调节入料量,同时根据蒸汽流量作为前馈信号,调节主蒸汽压力恒定,通过控制鼓风机、二次风机、送风机、引风机变频器控制炉膛负压和烟气含氧量。维持含氧量小于6%的理想范围,以保证锅炉经济燃烧,维持炉膛在负压范围之内保证锅炉安全运行。

2.2.2 主蒸汽温度自动控制

主蒸汽温度采用PID串级控制,减温器前蒸汽温度信号作为前导信号,主蒸汽流量信号和减温器后的蒸汽温度信号作为二级控制信号,控制减温水电动调节阀。每路输入信号设有故障自诊断功能,其中一路出现故障,系统立即自动转换为单级调节并发出声光报警,确保蒸汽温度不越限。

2.2.3 汽包水位自动控制

汽包水位采用三冲量串级控制,通过汽包水位、主蒸汽流量、给水流量、减温水流量等参数共同参与控制给水调节阀。汽包水位是锅炉机组运行中最重要参数,如果水位过高,严重时会产生蒸汽带水,从而导致汽轮机叶上结垢,或发生水冲击机叶造成损坏汽轮机;如果水位过低会破坏水循环,导致水冷壁管道破裂。锅炉水位始终保持设定值,从而保证生产安全[8]。

2.2.4 给水恒压控制

给水恒压采用PID控制,通过调节入炉水泵变频器频率,以保证锅炉给水实现恒压供水。

2.2.5 除氧器水位控制

除氧器水位采用PID控制,通过调节除氧器进水电动调节阀开度,以控制进水量,保证除氧器水位的稳定。

2.2.6 汽轮机转速控制功能

汽轮机是青岛捷能汽轮机集团股份有限公司的B6型背压式汽轮机,汽轮机厂家配置了T80电液调速控制器控制汽轮机转速和电气并网,本系统具有连锁保护功能[9]。

2.3 辅机顺序控制系统(SCS)

辅机顺序控制系统,指按照规定的时间或逻辑的顺序,对某一工艺系统或主要辅机的多个终端控制元件进行一系列操作的控制系统。

2.3.1 锅炉跳闸保护逻辑

送风机跳闸、所有引风机跳闸、炉温测点中任意3个超过1050℃、炉膛压力超低、汽包水位超高(水位值高于+200 mm且延时5 s)、汽包水位超低(水位值低于-200 mm且延时5 s)时,按下MFT(主燃料跳闸)手动按钮。

2.3.2 顺序控制及联锁

2.3.2.1 汽包水位的安全保护

锅炉汽包水位低于极限值时,应停鼓风机、引风机、喷渣风机。

2.3.2.2 鼓风机、引风机、喷渣风机的联锁保护

启动顺序依次为引风机、鼓风机、喷渣风机。停止顺序依次为:喷渣风机、鼓风机、引风机。如果鼓风机、引风机、喷渣风机中的任何一台出现跳闸,均应联锁停止相应的电机。

2.4 汽机紧急跳闸系统(ETS)

汽机紧急跳闸系统是保证汽轮发电机组正常运行的必不可少的安全保护装置。具有手动紧急停机保护,中控紧急停机发生条件主要有:润滑油压低于0.02 MPa停机、真空低停机、隔板差压大停机、EH油压低停机、汽轮机超速12%停机、汽机轴承位移震动大于162 μm停机、转子轴向位移>0.7 mm停机、电气故障停机、排汽压力高于0.77 MPa停机。

3 应用效果分析

该系统应用于云南英茂糖业集团弄璋糖厂,实现了对热电站主要参数的采集处理和控制,具有设计合理,功能完善,工况图直观,操作简单方便,运行稳定可靠等特点。

3.1 提高了锅炉燃烧效率

系统应用后,主蒸汽压力控制平稳,保证了锅炉供汽的工艺要求、炉膛负压控制在-0.3~-0.1 kPa之间,保证了锅炉的安全运行,烟气含氧量控制在2%~5%之间,烟气含氧量控制曲线如图7所示。烟气含氧量是锅炉运行重要监控参数之一,也是反映燃烧设备与锅炉运行完善程度的重要依据,烟气含氧量控制在 2%~5%既可以减少排烟热损失,又可以降低风机耗电,提高了锅炉的热效率。

3.2 汽包水位控制稳定

锅炉汽包水位控制在-20~15 mm,保证了锅炉的安全。主蒸汽温度控制在给定值的-10~10℃范围内。给水压力实现了恒压供水,控制在给定值的-0.05~0.05 MPa范围内。除氧器液位控制在给定值的-2%~2%范围内。

3.3 减轻人工劳动强度和节约人工成本

由于系统计算机监控实时方便,自动控制稳定可靠,减轻了糖厂人工劳动强度。同时为每个班组减少操作人员2人,3个班组共减少操作人员6人,操作人员费用按5万元/年计算,则每年节约人工成本费用为30万元。

3.4 实现了并网发电

由于锅炉的供气压力稳定,汽机连锁保护可靠,2#汽轮机实现了电气并网发电。

图7 烟气含氧量控制曲线

4 结语

甘蔗糖厂热电站DCS系统生产应用结果表明:烟气含氧量控制稳定,提高了燃烧效率;汽包水位及给水系统控制稳定,实现了安全生产;减少了操作人员,节约了人工成本。系统整体运行稳定可靠,不需要人工频繁操作,减轻人工劳动强度。根据甘蔗糖厂现有的热电站设备情况,配置热电站DCS控制系统,提升热电站自动控制水平,使原有设备焕发出新的活力,为制糖生产过程实现“自动化、智能化、数字化”的现代化智慧糖厂建设奠定了基础,为制糖生产过程大数据分析与应用奠定了基础[10]。