磷复肥尾气深度治理技改方案比较与选择

王礼龙,王金铭,杨振军,周剑波,石学勇,焦士杰,王金刚

(中国-阿拉伯化肥有限公司,河北 秦皇岛 066003)

近10 年我国电力行业对排放尾气进行了深度治理,燃煤发电装置基本达到尾气超净排放。从2016 年开始,我国磷复肥行业也走上了尾气深度治理之路,在现有标准GB 16297—1996 对颗粒物最高允许质量浓度120 mg/m3的基础上,将指标大幅度降低到30 mg/m3以下。2019年行业提出更高目标,开始研究消除有色烟羽(俗称大白烟)难题,目标是无可视排烟生产。电厂尾气治理历经湿法脱硫脱硝、干法深度除尘、换热升温消白、综合治理几个阶段,有许多可借鉴的技术。但磷复肥生产有自身的特点,如脱硫脱硝不是重点、没有可利用的高温热气、燃煤粉尘和肥料粉尘差异大等,因此磷复肥行业必须走出一条属于自己的尾气深度治理之路,找出最适合的降低粉尘技术方案,以及最经济合理的消除大白烟方法。笔者通过比较几种主要技改方案,根据企业自身情况,对技改方案选择提出建议,为磷复肥尾气深度治理提供参考。

1 技改思路

现有磷复肥装置尾气洗涤通常采用两级处理,第一级为文丘里洗涤,第二级为塔式洗涤。大部分企业能做到颗粒物(ρ≤120 mg/m3)、二氧化硫、氮氧化物和氟化物达标排放。由于化肥干燥过程将大量水分从化肥颗粒转移到尾气,而烟囱排气过程中水分冷凝,造成白烟滚滚(大白烟)。降低尾气中颗粒物含量是实质性地减少环境污染,谓之减排;而消除大白烟可以显著地改善视觉观感,谓之消白。

减排的关键是将两级洗涤后的尾气在排空前再进行一次除尘处理,尾气处理由两级变为三级。静电除尘是大幅度降低粉尘的有效设备,针对洗涤后的尾气,湿式静电除雾器(以下简称湿电)是最佳选择。在电力行业广泛使用的管束除尘技术(以下简称管束)成熟,效率较高,也可选用。联合使用湿电和管束,可确保达到尾气超净排放。减排可以单独用湿电,也可联合管束混合除尘。

消白的关键是降低排气饱和度,使其远离露点。尾气在离开烟囱与大气混合的降温及稀释过程中,不到露点则不会析出冷凝液;如果极短时间触碰到露点,少量析出冷凝液来不及汇聚成白色烟雾,也能达到消白效果。现有二级洗涤尾气实际上都是饱和状态,升高尾气温度就能降低饱和度。电厂普遍采用余热升温,磷复肥装置没有余热就用蒸汽加热。鉴于磷复肥装置排放尾气温度普遍比电厂尾气低,通过冷却方式降低尾气温度,减小与大气的温度差也是一种消白方式。将尾气进行冷却除去大量水分,可以减少排气的冷凝液量,降低大白烟体量。用一股换热升温的空气来稀释尾气,也可以降低饱和度,达到消白效果。加热、冷却和稀释是消白的3种主要手段。

如果仅追求超净排放,除尘治理则可,大部分磷复肥装置都要进行减排技改。如还要消白,则需要进行消白技改。尾气深度治理可以分步实施,也可一步到位,进行除尘和消白综合治理,但设备较多,技改投入较大。

2 主要技改方案介绍

2.1 湿电除尘方案

湿电将粉尘从尾气中抓取出来,真实地减少了排放到大气中的颗粒物,保护大气。湿电捕集颗粒物的原理是向电场空间输送直流负高压,通过空间气体电离,烟气中粉尘颗粒和雾滴颗粒荷电后在电场力的作用下聚集在沉降极表面,利用在沉降极表面形成的连续不断的下降水膜将粉尘冲洗去除。

湿电特点:除雾、除尘效率高,一般可达到90%以上;能捕集小至1 μm 的粒子;压力损失小,一般为0.2~0.5 kPa;运行稳定。

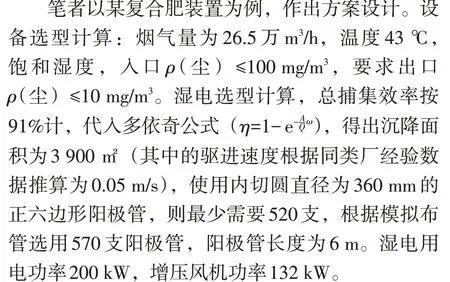

现在工业化应用的湿电主要分为管式及板式两种,优劣比较如下。

①在相同的沉降面积、工况条件下,管式的除雾效率大于板式。因为板式静电除雾器阴极和阳极的间距是不均匀的(如图1),这导致电场不均匀,进而造成了电场强度的不均匀,效率降低。而管式阴极和阳极间距差距小,形成的电场强度相对均匀,除雾效率更高。

图1 湿电阴极和阳极的布置方式

因此,在相同工况和捕集效率的情况下,板式所需沉降面积更大,设备体积更大。

②板式静电除雾器运行时耗水量大。因为板式阳极管主要依靠其表面的一层均匀水膜进行保护,水膜需要连续喷淋而成,从而增加了额外的水量消耗。新设计的微分板式静电除雾器,结构复杂,阻力较大。

③板式静电除雾器优点:阳极板平整,不易结垢且方便清理;适合大风量除尘;金属材料阳极板设备强度高,不易损坏或漏气,维护工作量较小。

因此,K10,n不存在6-VDET染色,且当31≤n≤90时,下面我们给出K10,n的一个7-VDET染色。

2.2 管束和湿电联合除尘方案

管束除尘由3 层洗涤和离心分离两部分组成。尾气先经喷淋层洗涤去除粒径较大的粉尘,减少进入后工序的粉尘总量;然后到达塔中部离心管束式除尘装置,进一步去除粒径较小的粉尘和液滴。离心管束式除尘装置由分离器、增速器、导流环、汇流环及外层管束等构成[1]。

管束除尘能实现对粒径1~10 μm的颗粒物的脱除,对于粒径2.5 μm 以上的颗粒物脱除效率达到95%以上,对小粒径的脱除效率则大幅度下降,总体脱除效率70%以上。当入口ρ(粉尘)为100 mg/m3时,出口ρ(粉尘)可降至30 mg/m3。

以2.1 节复合肥装置为例,主要设备选型计算结果:洗涤塔直径6 m,高24 m,3台喷淋循环泵流量530 m3/h,功率分别75、75、110 kW,洗涤阻力650 Pa。管束直径6 m,除尘效率70%,管束阻力600 Pa。系统总阻力1 800 Pa,增压风机功率280 kW。

管束除尘方案针对入口粉尘浓度较高的尾气,设置了强力的3层洗涤,同时也使得进入管束的尾气含有足够形成液膜的液滴量。但对于粒径<2.5 μm 的颗粒物不能高效去除,为达到超净排放,须在洗涤塔上端管束出口再设置湿电除尘除雾,确保将尾气颗粒物质量浓度降至5 ~10 mg/m3。

采用管束和湿电联合除尘方案,当入口粉尘含量不高时,管束除尘就够用,可不开湿电除尘,以节省运行费用。此方案联合除尘效率高,超净排放效果好,但系统阻力和设备投资较大。

2.3 冷却再混消白除尘方案

磷复肥尾气与电厂尾气的温度和饱和度不同,前者温度较低但饱和度高(经常达到100%相对湿度),后者正好相反。磷复肥尾气温度一般为30 ~70 ℃,携带大量水分,如果能将尾气冷却,则会析出约1/3 的水分。析出的大量水分会形成较大液滴,对粉尘形成捕捉作用,起到除尘效果。尾气冷却后,减少了排入大气的水分总量,但仍是较低温度下的饱和尾气,直接排放仍然有白烟现象。如果用自然空气作为冷源,在冷却尾气的同时,空气温度升高,再与降温后的尾气混合,则混合后尾气温度和饱和度均大幅度下降。如果混合后尾气温度能够比露点高12 ℃以上,则烟囱排放尾气不再凝结出水分,实现消白。

冷却再混的关键设备是换热器,其原理为气-气热交换。饱和尾气通过板式换热器降温后,凝结出大量的水分,同时利用水分凝结时放出大量的潜热来加热鼓入换热器内的环境干空气,使其温度升高。然后再将升温后的干空气用风管引入烟囱末端与降温脱水后的尾气混合,混合尾气相对湿度降低,从而降低其露点,使尾气排出后很短时间内达不到露点,即短时间内没有或很少尾气水分凝结成水雾,实现消白。同时,冷凝析出的大量水分形成大液滴,捕捉尾气中的有害物质,尾气通过换热器后,SO2、NOx、颗粒物都有降低,一般去除率在50%以上。本方案消白为主,减排为辅。

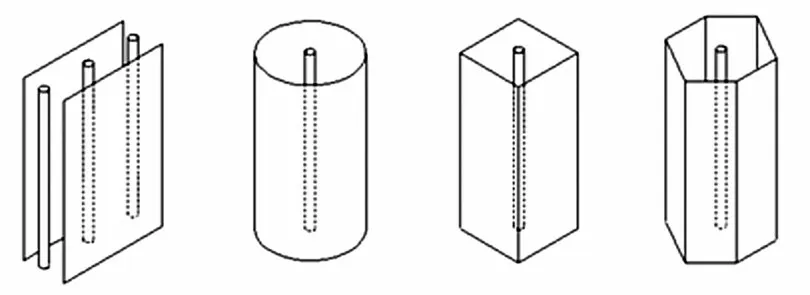

以2.1 节复合肥装置为例,冷却再混消白方案,计算结果见图2。

图2 冷却再混方案工艺流程及计算结果

由图2 可知,冷却再混方案混合后尾气温度33.7 ℃,较露点高12.7 ℃,实现消白。同时,内烟囱ρ(粉尘)降至≤50 mg/m3。

2.4 除尘消白综合方案

如果要同时达到超净排放和消白,则需要进行除尘消白综合治理。通过冷却-升温的方式减少尾气携带水分的同时降低其相对湿度,远离露点实现消白;通过湿电除尘去除颗粒物,实现超净排放。组合方式为冷却-湿电-升温-排放。

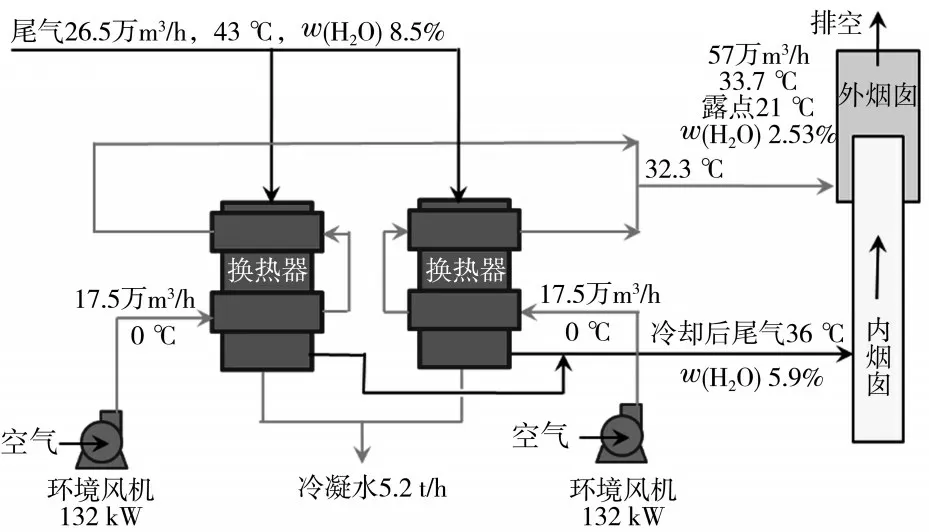

综合治理中设置冷却环节的原理:根据空气温度-含湿量图(见图3),尾气冷却降温时会凝结出大量的水分,实质性减少尾气携带的湿度。假设环境空气温度0 ℃,70%相对湿度;尾气温度40 ℃,饱和湿度。尾气先冷却到18 ℃,后续只要升温到25 ℃即可远离露点,实现消白,如图3所示为A→D→E→C过程。如果没有冷却在先,单靠升温来实现远离露点,必须将尾气加热到112 ℃,才能消除白烟,如图3所示为A→B→C过程。如此大的温升必然消耗大量蒸汽,消白代价巨大。冷却的真正价值体现在后续加热升温环节温度升高较少,节省能耗。

图3 尾气单纯升温与冷却后升温过程

以2.1 节复合肥装置为例,除尘消白综合治理,冷却环节计算结果为:尾气冷却到18 ℃,板式换热器换热面积2 500 m2,热负荷10 700 kW,阻力降≤200 Pa。冷却后尾气w(H2O)11.4 g/kg,冷凝析出水量为12.9 t/h。冷却水温差为6 ℃,循环冷却水量1 500 m3/h,设置冷水塔,采用双路供水管线,方便冬季和夏季不同的操作,循环水泵功率132 kW。后面加热升温到37 ℃,蒸汽消耗量低,实现冬季-10 ℃消白,基本做到四季无大白烟。

在冷却后升温前,配置一台湿电,确保超净排放,创造磷复肥生产既无拖尾又无大白烟的新景观,尾气排放达到世界先进水平。

本方案设备较多,一次性投资较高。冷却器和湿电,会给系统增加较多阻力,需要增加1台风机提供动力。系统运行中动力设备较多,电耗增加。在冬季恶劣条件下消白产生较多冷凝水,需要合理安排尾洗系统回用,做到不外排废液。

3 技改方案综合比较

以2.1 节复合肥装置为例,从目标、效果、设备、运行成本和投资对4种尾气深度治理方案进行综合比较,详见表1。

表1 复合肥尾气深度治理技改方案综合比较

由表1可知,各方案主要设备是湿电和板式换热器,配套克服阻力的风机、给排气升温的加热器、洗涤泵、循环水站。方案1 和方案3 设备较少,装机容量也小。运行成本来自两个方面,一是设备的用电费用,二是消白用的加热蒸汽,表1中所列为冬季蒸汽消耗量,夏季消耗较少。方案3不用蒸汽,电费消耗也是最少。方案4 尾气冷却后,只需要少量升温即可消白,蒸汽消耗少。方案1完全靠升温消白,蒸汽耗量最大。冷凝液来自湿电去除液和尾气冷却时析出的水分,方案1和方案2没有尾气冷却,冷凝液较少,系统消化没有压力。方案3和方案4有尾气冷却,冷凝液量较大,尤其方案4冷却降温大,冷凝液量最大,系统消化最难。

综合比较来看,方案3以消白为主要目标,装机容量、系统阻力、运行成本、投资都最低,但减排效果靠后。方案4减排和消白效果最好,但投资最大,冷凝液最多,装机容量较大,运行成本中等。方案1减排效果居中,消白效果殿后,投资也居中。方案2 阻力、装机容量、运行成本都最大,但减排效果靠前。

4 老厂尾气深度治理技改方案的选择建议

4.1 技改方案的选择建议

对于广大的磷复肥生产企业,选择尾气深度治理技改方案时需要考虑的因素包括当地政府对尾气排放要求程度、当地气候条件、生产装置富裕压力、洗涤液处理能力、投资与运行成本。企业可根据自身条件和当地政府要求,做出最适合的选择,节省投资,降低运行成本。

(1)如果不追求超净排放,但对视觉观感比较敏感,则可以选择方案3(投资最省,运行成本最低),以最少的投入获得最佳的收益。尤其对南方企业,甚至冬季都有良好的消白效果。本方案已有不少成功案例,尤为适合中小型企业。

(2)如果对减排要求高,如山东省等地要求ρ(颗粒物)必须低于30 mg/m3,则可以选择方案1或方案2,减排效果良好,投资能控制在中等水平。缺点是运行费用较高,冬、春两季消白效果不尽如人意。如选择方案2,则ρ(颗粒物)有望低于8 mg/m3,付出的代价是运行成本高。适合中型和大型企业,也可以作为尾气治理分步实施的第一步,先达到减排要求,视情况再增加尾气冷却,转变成方案4,实现完美消白效果。分步实施分散了投资,减少筹资压力。

(3)如果对减排和消白有非常高的要求,则可以选择方案4,其投资最大,但运行费用中等。本方案可获得一年四季消白的效果,同时ρ(颗粒物)有望达到低于5 mg/m3的超净排放水平。对于有实力的企业,建议选择本方案,一次性解决减排和消白问题,提前应对未来更严格的环保要求。

4.2 尾气治理技改必须注意的两个问题

(1)尾气系统阻力问题。由于增加了湿电、冷却设备、蒸汽加热器和烟气管道,尾气阻力增加较多,必须考虑现有尾气系统富裕压力是否足够,如果不足则需要增加风机。大部分老厂都需要用增压风机。

(2)尾气洗涤系统水平衡问题。消白过程中,可能有较多的水分从尾气中冷凝下来或被湿电除下,造成洗涤液大幅度增加,超出现有装置尾气洗涤系统承受能力。需要在生产过程中精心调整,就地消化。在冬季最冷的时候,如无法消耗,则要在消白和水平衡中做出适当妥协,以保证废液不外排。