L415M 管线钢焊缝横向裂纹产生原因与预防措施

刘庆忠, 张敬洲, 朱文学, 叶 勇

(大庆油田工程建设有限公司, 黑龙江 大庆163712)

0 前 言

L415M (X60M) 管线钢具有高强度、 高韧性、良好的低温韧性和焊接性能, 一般不易产生冷、热裂纹, 主要用于石油天然气工业中的气、 水、油的输送。 L415M 管线钢组织为多边形铁素体+少量珠光体, 但生产工艺不同, 也有由多边形铁素体、 针状铁素体、 粒状贝氏体与珠光体组成。 目前, L415M 管线钢已在国内外多项工程中得到成功应用, 西南油气田某区块地面工程外输管道采用了此钢种, 该工程外输干线共计72 km, 管道规格主要为Φ508 mm×7.1 mm, 采用焊条与自保护组合焊接模式。 该外输管线于2019 年3 月末开始焊接, 6 月份之前焊接质量完好, 进入6 月雨季后开始出现焊接裂纹, 7 月中旬焊接裂纹集中爆发。 笔者从焊材、 冶金、 工艺等方面对裂纹产生原因进行了分析, 并制定相应预防措施, 希望能为L415M管线钢在潮湿环境下的焊接应用提供部分借鉴。

1 现场焊接工艺与裂纹情况

1.1 现场焊接工艺及执行情况

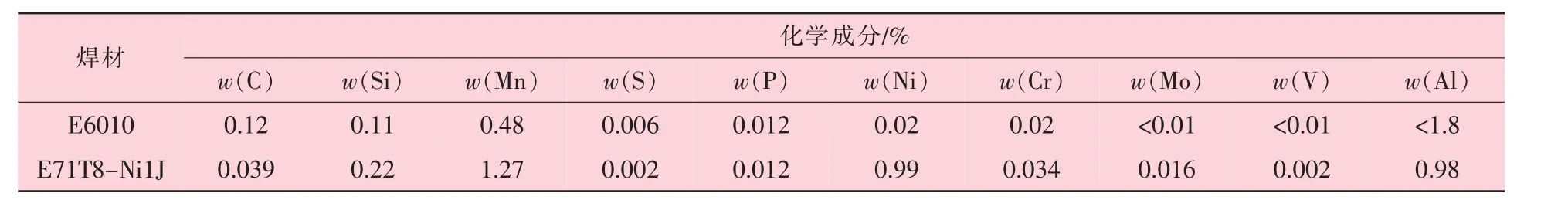

按照GB/T 31032—2014 标准要求的焊接方法, 采用纤维素焊条电弧焊打底+自保护药芯焊丝半自动焊填充、 盖面。 现场焊接工艺所用焊材分别选用伯乐Fox cel (AWS E6010)Φ4.0 mm 焊条、 金桥JC-29Ni1 (AWS E71T8-Ni1J) Φ2.0 mm 自保护焊丝, 焊材化学成分见表1。

表1 焊材化学成分

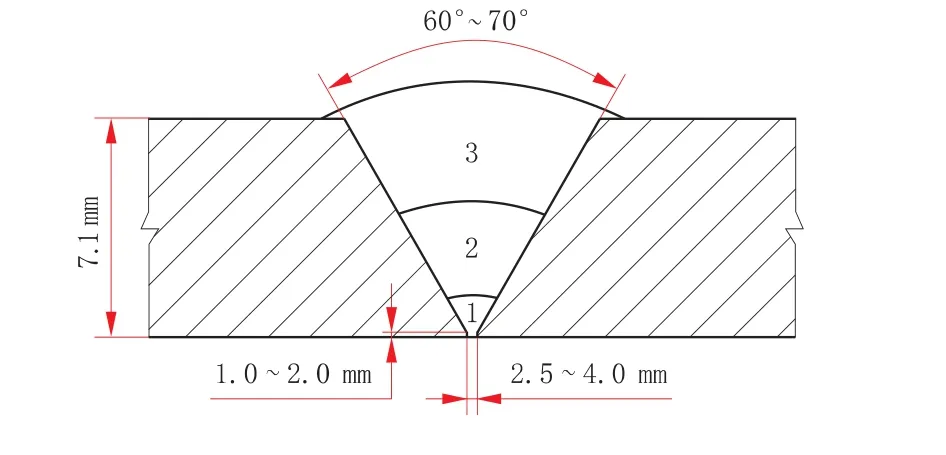

焊接坡口形状及尺寸如图1 所示, 现场焊接工艺规范见表2。

现场采用外对口器进行组对, 间隙一般为3.0~4.0 mm, 预热温度为100~150 ℃, 焊接3 层,自保护焊丝干伸长一般在30 mm 左右, 实际电流200~220 A。 打底焊时并没有严格执行对称焊接,且自保护焊电流偏向上限, 2 名焊工几乎同时起弧, 起弧点过于接近, 收弧点同样如此。

图1 焊接坡口形状及尺寸

表2 L415M(X60M) 管线钢焊接规范

1.2 裂纹统计情况

工程自2019 年3 月26 日开始焊接, 裂纹出现前, 焊接一次合格率约96.6%。 截止7 月18 日,共计发现有裂纹及疑似裂纹的焊口74 道, 根据裂纹爆发时间、 范围和部位, 总结出以下主要特征:一是爆发期较集中, 最早出现于6 月13 日, 其中6 月份只有12 道, 爆发高峰期为7 月9 日—14 日共计45 道; 二是涉及班组普遍, 全线19 个班组,其中12 个班组发现有裂纹; 三是缺陷绝大部分出现于管道下部4 点~7 点焊缝部位, 走向为横向裂纹和45°裂纹, 长度一般在2 mm 左右, 位于填充与盖面层; 四是裂纹出现时间段大多集中于阴雨天气(6 月13 日至7 月18 日期间, 除12 个晴天,其余全是阴雨天气, 空气湿度明显增大)。

2 裂纹分析

2.1 裂纹性质

图2 X 射线探伤部位

图3 渗透探伤结果

图2 为采用X 射线对仰焊部位疑似裂纹的焊缝进行打磨渗透检测, 检测结果如图3 所示。从图3 检测结果可以看出, 裂纹确实位于焊缝区仰焊部位, 深度位于母材表面下2~3 mm。 热裂纹是焊接过程中焊缝金属冷却到固相线附近的高温区时所产生的, 在凝固结晶末期, 固相线附近, 因晶间残存液膜使塑性下降所造成的热裂纹成为结晶裂纹。 依据文献描述内容, 结合现场施焊环境和工艺等因素, 判定裂纹应为由自保护焊导致的热裂纹。 判定理由如下: 一是施焊环境温度≥25 ℃, 且母材强度等级较低, 对冷裂纹敏感性较低; 二是下向焊管道下部与上部相比所受刚性拘束应力较大; 三是现场自保护焊接热输入较大以及母材壁厚较薄导致熔池高温停留时间较长, 低熔点共晶物易偏析聚集。

2.2 裂纹产生原因

2.2.1 焊材方面

在确定裂纹性质后, 从低熔点共晶物角度首先对使用的焊丝批次进行了重新复检, 检测结果完全符合标准要求。 表1 化学成分显示, 金桥JC-29Ni1 自保护焊丝中C、 S、 P、 Si 含量很低,且其焊丝类别具有强脱硫作用, 应该不会形成以FeS 为主要成分的常规低熔点共晶物。 况且此前焊接合格率一直较高, 未有裂纹出现, 基本可以排除焊丝本身质量问题。 其次, 经监理同意, 换用之前库存郝博特自保护焊丝进行试焊, 也出现了热裂纹。 二者共同之处都是在使用和存储过程中未采取严格的防潮措施, 前者未焊完焊丝在潮湿环境下没有按操作规程摘下做防潮处理; 后者生产日期已超出焊丝保质期2 年且没经复验。 综合对比裂纹出现前后的影响因素, 焊丝受潮可能是影响焊接质量的一个关键因素。

2.2.2 冶金方面

前述已分析热裂纹应该不是由传统意义上的低熔点共晶物引起。 已有文献研究发现, 由于化学冶金的不平衡性, 金属氧化物极易形成复合氧化物硅酸盐, 低于Fe 的熔点, 但是高于以FeS为主要成分的低熔点共晶物; 药芯焊丝焊缝中的氧化夹杂物增多, 不但会引起气孔倾向的增大,而且会引起热裂纹倾向的增加。 对于药芯焊丝来说, 焊缝中的氧化夹杂物增多是导致热裂纹产生的主要诱因。 结合现场裂纹出现前后的因素变化, 分析其产生原因应是焊丝受潮后, 焊丝中的水分受电弧高温加热分解, 产生的氧气导致焊丝中的脱氧元素氧化失效, 造成熔池中脱氧不足,形成多种金属氧化物并最终形成复合氧化物, 这些复合氧化物应该就是产生热裂纹的主要因素——低熔点共晶物的来源。

2.2.3 焊接工艺方面

从现场焊接工艺执行情况看, 一是打底焊未按工艺要求采用对称焊接, 因此仰焊部位应力自然就比上部高; 二是在撤除外对口器后, 存在径向回弹现象, 导致管道周向应力出现叠加现象,图4 中焊缝根部横向裂纹即与此有关; 三是自保护下向焊电流偏大, 且下部收弧点过于接近, 存在热输入过大, 从而导致热应力变大现象; 四是管线壁厚较薄, 散热较慢; 五是焊丝干伸长较长(≥30 mm), 导致焊丝过热, 从而加剧焊丝内部脱氧元素的氧化程度。 总之, 上述因素相互叠加, 最终导致在管道仰焊部位出现热裂纹。

图4 焊缝根部裂纹形貌

3 裂纹预防措施

3.1 焊丝使用和存储方面

从焊丝储存到使用必须要制定完备的防潮措施, 并安排专人进行检查。 现场当天未使用完的焊丝, 应摘下用塑料袋包好、 扎紧, 避免受潮。

3.2 工艺方面

(1) 对口间隙宜控制在2.5~3 mm, 以减小焊缝横截面积, 焊接电流不宜过大, 以控制应力并减小飞溅。

(2) 调整根部焊道打底顺序, 严格执行对称施焊。 拆卸外对口器前, 仰焊部位尽量多焊。 整个打底焊道要稍厚(不小于2.5 mm), 这样可减少自保护填充量。 尽量减少打磨量, 在保证根焊均匀前提下只打磨接头, 用丝轮对整个焊道两侧进行彻底清理即可。

(3) 严格执行预热制度, 控制预热温度及层间温度在100~120 ℃左右(尤其是裂纹频出的下部接头位置) 即可。

(4) 干伸长保证在20 mm 左右前提下, 降低自保护焊接电流, 严格控制焊接热输入。 自保护送丝速度设定在65~80 in/min (电流160~200 A), 仰焊部位取此范围下限。 同时两名焊工起弧点要拉大间距, 即一人从12 点起弧, 另一人从3 点或4 点起弧, 以分散热输入, 避免过热。下一层接头与上一层焊道接头错开至少50 mm。

(5) 从降低热输入角度考虑, 仰焊部位也可采用灭弧焊, 但前提是保证焊缝质量。

4 结 论

(1) 热裂纹的产生是焊材受环境因素影响与工艺因素相互叠加导致的。

(2) 热裂纹产生主因是焊丝受潮后, 脱氧元素失效导致熔池中氧化物含量过高, 这些低熔点氧化物与普通C、 S、 P、 Si 导致的低熔点共晶物不同。

(3) 工艺措施的不当加重了热裂纹出现的倾向。

(4) 应从焊丝使用和存储、 焊接工艺方面制定合理的预防措施, 避免热裂纹的产生。