高密度造型型砂表面质量控制

(安徽合力股份有限公司合肥铸锻厂,合肥 安徽 230022)

黏土湿型砂铸造成本低廉,在铸铁件的生产中仍占主导地位。黏土砂的质量直接影响铸件生产质量,因此,控制好型砂质量对黏土砂湿型铸造有着重要的意义[1-2]。我厂KW 静压造型线,采用湿型砂生产工艺,生产线年产铸件4 万吨,主要生产中小重量的球铁、灰铁铸件。随着市场竞争日愈激烈,提升铸件表面质量也显得尤为重要。本文主要讨论湿型砂高密度造型铸件表面质量的控制。

1 型砂组元的控制

型砂中影响铸件表面质量的主要因素包括:煤粉、型砂粒度、微粉含量及含泥量。控制好这几项影响因素,就可以从源头上管理好型砂的质量。

1.1 煤粉控制

在湿型砂中加入少量煤粉,可以有效地防止铸件产生粘砂缺陷,提高铸件表面光洁度。国家标准《煤的工业分析方法》将煤的“焦渣特征”分为8 级。研究结果表明[3]:焦渣特征1 级的煤粉,虽然挥发分较高,但是胶质体含量过低,因此抗粘砂效果较差,同时焦渣特征2 级的煤粉防粘砂效果也不理想。焦渣特征为7、8 级的煤粉在受热过程中容易将砂粒粘结成大的复合颗粒,对型砂质量产生不利影响。因此,选用焦渣特征为5~6 级的煤粉。

煤粉应具有适当的挥发分,可以在铸型内形成足够的还原性气氛,防止铁液氧化,还原铁液表面的氧化铁,从而减少铸件反应产生化学粘砂的可能性。通常认为挥发分要大于30%,同时还要具有良好的胶质体和光亮碳形成能力。煤粉的挥发分并非越高越好,例如长焰煤的挥发分一般大于38%,但受热分解后生成不稳定、低沸点液态产物,很快受热分解成气态产物逸出,生成胶质体的温度区间小,滞留时间短,无法形成足够的光亮碳层,起不到抗粘砂的作用。煤粉作为最主要的抗粘砂附加物,本厂对煤粉的技术指标要求如表1 所示。

表1 煤粉技术指标要求

1.2 型砂粒度控制

粒度分布直接影响型砂透气性、铸件的表面粗糙度及抗粘砂能力。当回用旧砂中掺入较粗的溃散芯砂,致使型砂粒度偏粗时,可以在混砂时加入适当细粒原砂,使型砂粒度分布在合理范围内。我厂KW 生产线主要生产中小重量铸件,型砂平均细度控制在52~62 之间。

1.3 微粉控制

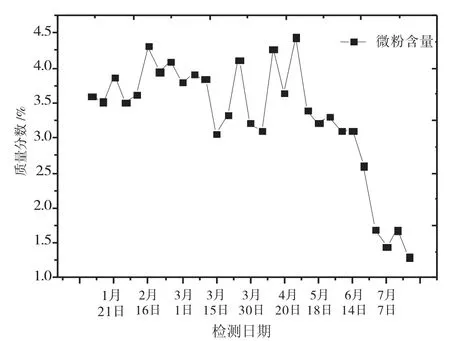

微粉是指直径大于20 μm,分布在200 目至底盘上的细小颗粒。其主要作用是防止型砂透气性过高,提高铸件表面光洁度,防止铸件粘砂,有人提出微粉质量分数最好控制在3%~5%之间[4]。2016 年6~7 月我厂部分灰铁铸件出现不同程度的粘砂缺陷。检查原辅材料、有效煤粉含量、型砂含泥量未发现明显异常,但型砂中的微粉含量偏低,如图1 所示。

图1 型砂微粉含量检测数据

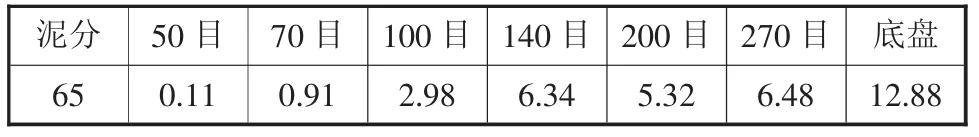

针对型砂中微粉含量低的问题,检测除尘灰的含泥量及其颗粒物占比,检测数据如表2 所示。

表2 除尘灰的含泥量及颗粒物占比(质量分数,%)

表2 数据表明,除尘灰中颗粒较大的50/140 目砂占比10.33%,这些大颗粒砂本不应该出现在除尘灰中,表明微粉被除尘系统抽走。根据对除尘器的监控,发现除尘器风机功率没有明显异常。通过对除尘系统进行排查,确定旋风除尘故障是导致除尘灰中较大的颗粒占比较高的主要原因。修复旋风除尘后,对除尘灰进行再次检测,检测结果如表3 所示。

表3 修复旋风除尘后,除尘灰检测数据(质量分数,%)

表3 数据表明,旋风除尘修复后,除尘灰中含泥量由65%提高至92.8%,除尘器只除尘而不会吸走型砂中有用的微粉。旋风除尘恢复正常后,型砂中的微粉含量很快上升到3.0%以上,最终将型砂中微粉控制在3%~5%之间。

1.4 含泥量控制

型砂的泥分由两部分组元构成。第一部分为惰性组元,即灰分,主要包括失效的膨润土、煤粉及新砂中的少量杂质。第二部分为活性组元,包括有效的膨润土及煤粉。如果由于灰分增多而导致含泥量过高,将导致透气性降低,含水量升高,型砂韧性变差,造型时起模困难,吊砂易断,砂型棱角易碎。我厂型砂含泥量控制在9%~13%,当含泥量过高时,采取增加新砂、减少膨润土或煤粉、改善旧砂除尘效果等措施;反之,采取减少新砂加入量、增加膨润土或煤粉、将部分除尘灰返回旧砂系统中等措施。

2 型砂性能指标的控制

型砂性能指标中影响铸件表面质量的参数包括型砂的透气性、紧实率及含水量。从这几项指标的检测数据中,可以判断出型砂配比是否合理。将这几项指标控制在合理范围内就能够得到表面质量良好的铸件。

2.1 旧砂控制

旧砂在型砂配制时占比超过90%,质量稳定的旧砂是得到良好型砂的前提。旧砂在进入混砂机时,如果温度过高或含水量过低会使膨润土复水困难,水分大部分以自由水存在。当型砂中自由水较多时,热湿拉强度会相对较低,容易产生砂眼缺陷。因此,要确保旧砂砂温度小于43 ℃,旧砂水分质量分数控制在1.5%~2.5%之间。

2.2 透气性的控制

透气性是指紧实的型砂能让气体通过而逸出的能力。高密度造型型砂透气性最好控制在120~160 之间[4]。当型砂粒度过粗或含泥量过低时,型砂的透气性上升。如果型砂透气性在160 以上或更高,铸件表面会出现粗糙甚至有局部机械粘砂。如果已经影响到铸件表面光洁程度,应当及时向型砂中掺入细粒原砂,或者调整除尘风力和将部分除尘灰返回到旧砂系统。当型砂粒度过细或含泥量过高时,透气性会降低,铸件容易产生气孔、浇不足等缺陷。

2.3 紧实率与水质量分数控制

湿型砂太干、紧实率过低时,型砂中的膨润土未充分润湿,韧性较差,起模困难,砂型易碎,表面强度低,铸件容易产生砂眼和冲蚀缺陷。型砂太湿、紧实率过高时,型砂流动性差,铸件容易产生针孔、气孔、水爆炸、夹砂、粘砂等缺陷。高密度造型要求型砂具有良好的流动性,以便砂型各处紧实均匀。

型砂含水量指含有水分的绝对值,其与紧实率呈正向关系。紧实率与含水量比值是个重要的控制参数,表示每1%型砂含水质量分数能够形成多少紧实率。由生产中积累的大量数据表明:高密度造型的型砂该比值最好在9~13[5].当比值靠近上限时,表明吸水物质少,可以适当地增加膨润土、煤粉、除尘灰;当比值靠近下限时,表明型砂中吸水物质增多,要检查除尘设备是否正常工作,可以减少膨润土、煤粉的加入量。

3 结束语

选用适当的煤粉,粒度合宜的砂粒,控制好型砂中的含泥量及微粉含量;控制好型砂紧实率与含水量比值,注意型砂的流动性和紧实程度,在生产过程中,能够防止铸件表面粘砂,可以提高铸件表面光洁程度,得到表面质量良好的铸件。