E300-520 材质热处理工艺研究

(中车大同电力机车有限公司,山西大同 037038)

1 概述

在我国铁路机车制造行业中,铸件生产占有重要地位,铸件总重量能占到机车整车重量的5%~14%左右,在铸件设计过程中,设计师往往根据铸件所承受载荷情况来选取合适的材质,目前在我国现有机车车辆中,常见的铸钢件材质有ZG230-450,C 级钢,E 级钢,E300-520 MS 等,其中C 级钢,E 级钢主要用于机车车钩及牵引座、电机支座等重要受力零部件,ZG230-450 多用于HXD1、HXD3 系列机车一般受力铸钢件,E300-520 MS 则是HXD2 系列机车较为常用的材质,该材质引用自UIC840-2《机车车辆用铸钢件供货技术条件》,其化学成分如表1 所示、机械性能如表2 所示。

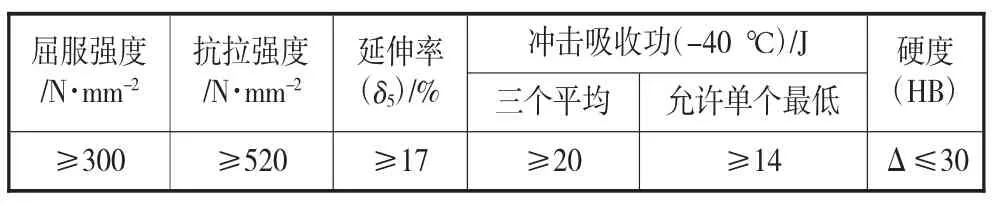

其中UIC840-2 标准中要求常温冲击V 型缺口冲击韧性断裂性能≥20 J 即可,但铁路机车行业铸件性能有其特殊性,该材质在行业中统一要求进行-40 ℃低温冲击试验。标准中推荐该材质进行正火热处理。

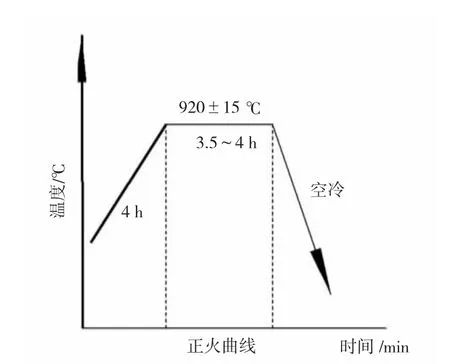

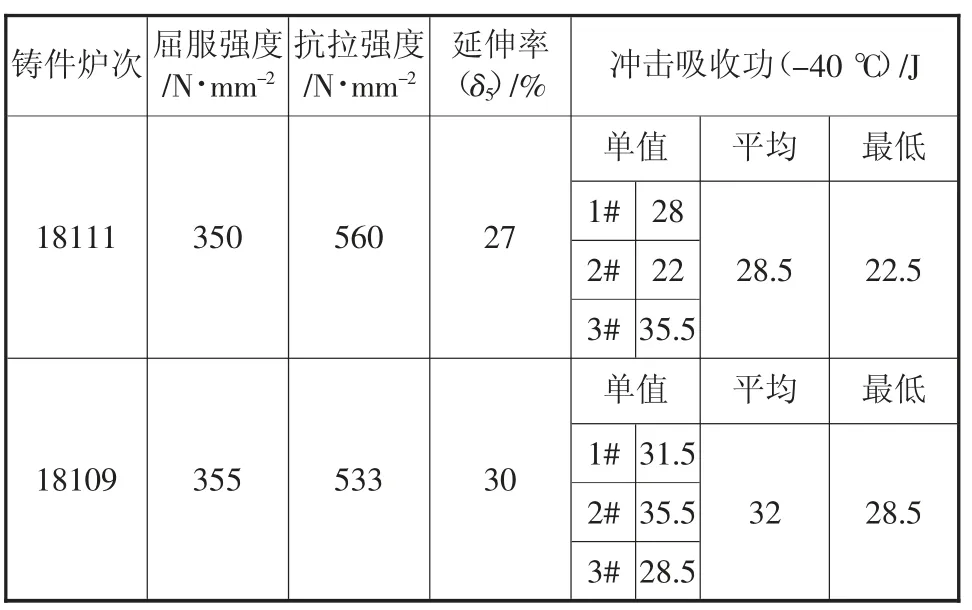

长久以来我公司一直采用正火方式对E300-520MS 材质铸件进行热处理,工艺参数为:920 ℃下保温3.5 h~4 h,吹风冷却,工艺曲线如图1所示。2019 年上半年,经过热处理后机械性能不合格铸件比例上升,仅7 月份生产7 热处理炉次铸件,不合格量达到6 炉之多,如表3 所示。

2 原有热处理工艺分析

通过查阅之前数月的热处理记录发现,采用正火工艺热处理的E300-520 MS 材质铸件性能一次性合格率一直较低,基本在60%左右,且合格的产品力学性能也徘徊在标准值附近,结合生产现场调查发现,铸造车间热处理窑使用年久,即使经过2019 年设备大修后该窑升温至920 ℃仍需要9 h以上,同时伴随有跑火现象,窑内温度准确性未知。

在生产过程中,额定装炉量太大,达50 t 左右,装窑后铸件堆成小山形状,大量铸件出窑后,风机无法及时进行冷却导致堆心温度居高不下,E300-520 MS 在超过Ac3 温度以上高温区长时间停留会使晶粒变得粗大,根据Hall-petch 关系低碳钢屈服强度δ=(其中,σ0为作用在位错的摩擦力;d 为铁素体晶粒直径)可知,晶粒大小与材质宏观屈服性能呈反相关,升温时间太长和降温速率过慢都无形中增加了材料在Ac3 以上高温区的停留时间,促使晶粒变得粗大,同时高温区降温速率慢、过冷度小,使本应正火热处理的工艺变相地成为了退火热处理,铸件室温金相组织中珠光体含量减少,珠光体片层间距变大,晶粒进一步粗大。综合各种因素,最终导致力学性能不达标。

图1 E300-520 正火热处理参数曲线

表1 E300-520 MS 化学成分(质量分数,%)

表2 E300-520 MS 机械性能

表3 7 月份E300-520 MS 材质正火热处理力学性能

为验证之前赘述的升温时间长、冷却速率慢等原因,2019 年8 月曾在实验室的箱式热处理炉中进行过一次E300-520 MS 试棒正火实验,热处理参数为:2 h 内升温至920 ℃,保温3.5 h 后空冷,实验结果见表4,结果显示单根试棒仅在空冷的条件下即可达到标准中要求的力学性能,证明在升温及冷却良好的情况下正火热处理工艺可以满足产品性能要求。完成在实验室箱式炉的热处理试验后,2019年9 月又进行了一次生产现场试验,此次热处理装炉量减少,只装了32 个轴箱体且铸件之间摆放预留足够通风道以便降温时加强冷却速度,现场装炉情况如图2 所示,力学性能结果见表5,经检测该批铸件屈服强度虽有提高,但抗拉强度仍略低于标准值,实验结果表明仅通过调整摆放位置已无法获得足够的冷却速度。

3 工艺改进方案

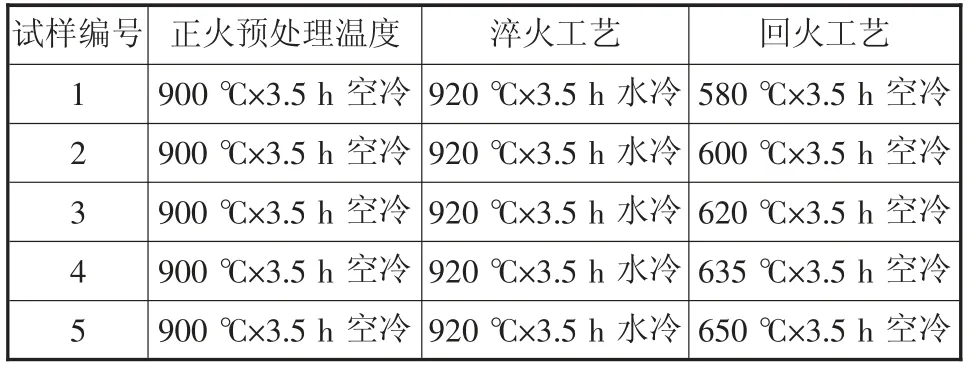

由于热处理炉及冷却风机更新改造需要很长周期,依照现有设备和工艺,拟对E300-520 MS 材质采用调质热处理工艺来提高力学性能,工艺参数见表5.调质处理前各试样均进行900 ℃×3.5 h,然后空冷的正火预热处理,根据之前生产经验,淬火工艺统一定为920 ℃×3.5 h,水冷。回火温度控制在580 ℃~650 ℃之间。

表4 E300-520 MS 试棒采用箱式热处理炉正火实验数据

表5 E300-520 MS 铸件调整摆放位置后正火实验数据

表6 E300-520 MS 材质调质热处理工艺参数

4 实验结果分析

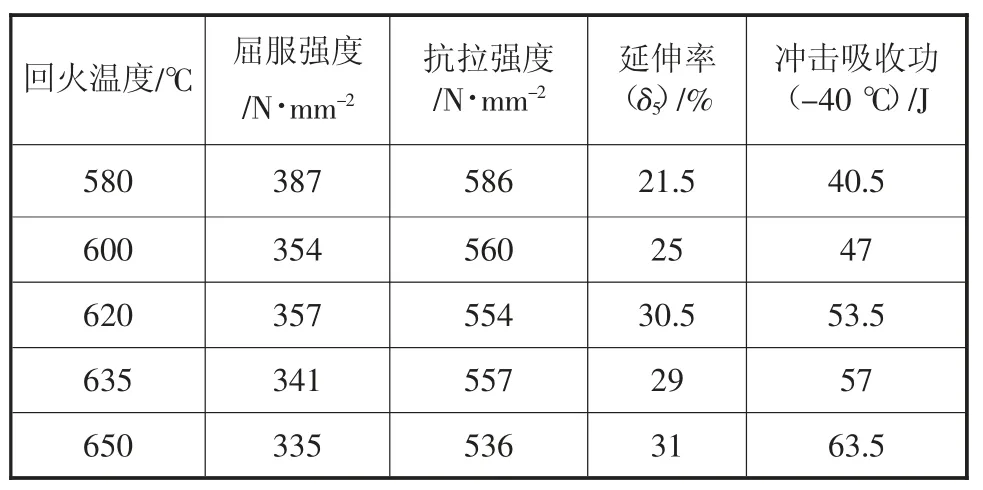

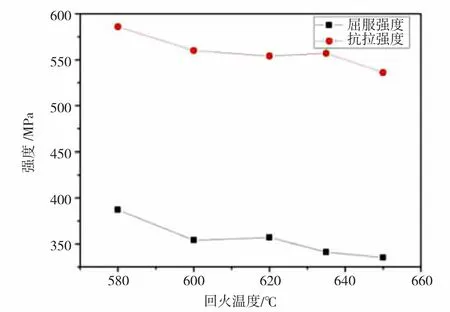

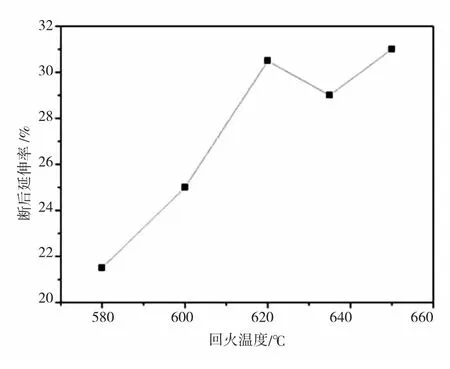

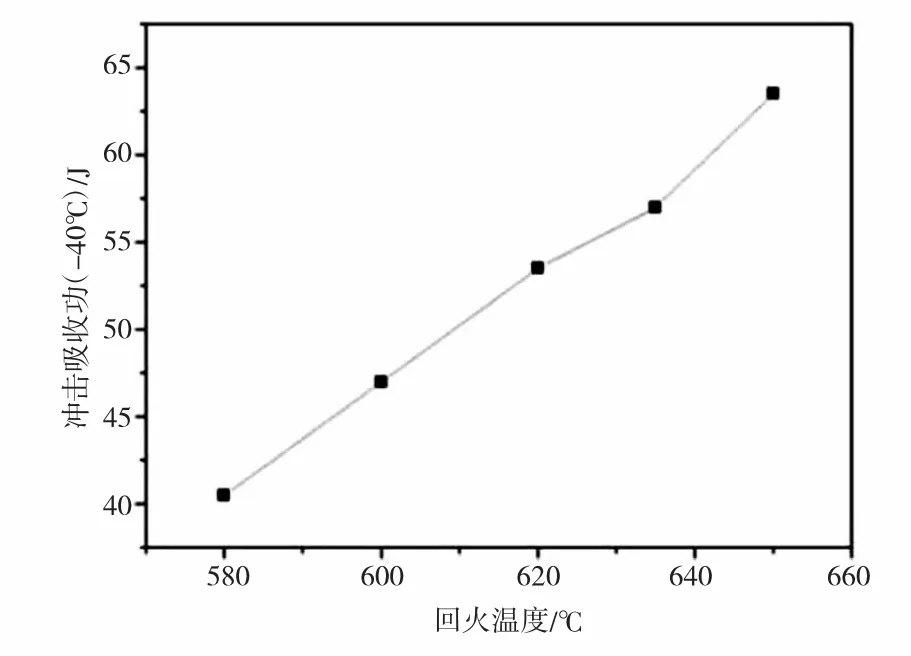

试样经过900 ℃正火+920 ℃淬火+不同温度回火后的力学性能如表7 所示,回火温度对试样力学性能的影响如图3 所示,从图3 可以看出,随着回火温度的升高,E300-520 MS 试棒的拉伸强度和屈服强度均下降,回火温度为580 ℃时,强度达到最大值,其中屈服强度387 MPa,抗拉强度586 MPa,回火温度为650 ℃时,强度达到最小值,其中屈服强度335 MPa,抗拉强度536 MPa.图4 为回火温度对试样塑性的影响,从图中可以看出,随着回火温度的升高,E300-520 MS 材质的塑性增强,回火温度为580 ℃时,试棒的断后伸长率最低,达到21.5%,回火温度为650 ℃时,试棒的断后伸长率最高,达到31%.图5 为回火温度对试棒低温冲击性能的影响,从图中可以看出,随着回火温度升高,E300-520 MS 在-40 ℃的冲击性能变好,回火温度为580 ℃时,试棒的低温冲击功最低,为40.5 J,回火温度为650 ℃时,试棒的低温冲击功最高,为63.5 J.

图2 E300-520 铸件装炉情况

表7 不同回火温度下的材料力学性能

图3 回火温度对试样力学性能影响

图4 回火温度对试样塑性影响

图5 回火温度对试样低温冲击性能影响

与正火工艺相比,经过调质热处理的E300-520 MS 试棒屈服强度、抗拉强度、断后伸长率均差别不大,但-40 ℃下的低温冲击功显著提高,在回火过程中,随着温度的升高,超过500 ℃以后,材料基体内合金元素开始扩散,碳原子从马氏体中析出,形成渗碳体并与合金元素相互作用,均匀弥散分布在铁素体基体内,阻碍位错移动,随着回火温度升高,析出的碳化物数量增多,导致E300-520 MS 材质的强度降低,塑性和韧性升高。

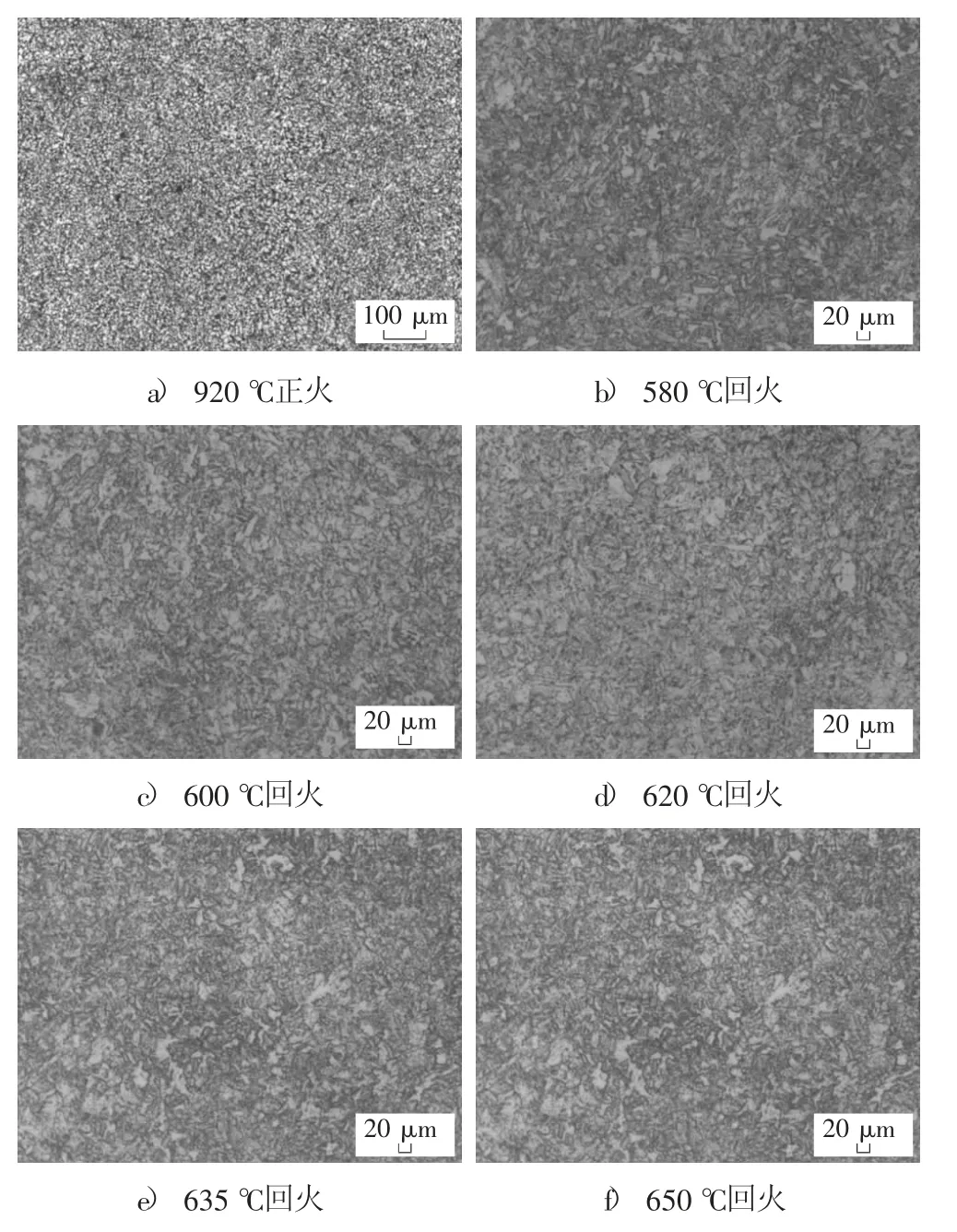

图6 不同温度调质热处理后的金相组织

E300-520 MS 试棒分别经过920 ℃正火热处理和不同温度调质热处理后的金相组织如图6 所示。从图中可以看出E300-520 MS 经过920 ℃正火热处理后组织为粒状珠光体+少量铁素体,经过调质处理后的金相组织均为回火索氏体,高温回火时,合金基体内碳原子从马氏体中晶界处偏聚,残余奥氏体和马氏体分解,合金元素和碳原子开始形成渗碳体,随着回火温度升高,合金渗碳体数量越来越多,弥散分布在基体中,最终形成包裹着颗粒状合金渗碳体的等轴铁素体复合组织。图中可以看出,回火索氏体组织粗细基本相同,说明回火后组织是在马氏体原位上生成的,组织粗细取决于淬火后组织。

5 结语

经过调质热处理的E300-520 MS 材质-40 ℃低温冲击性能大幅提升,从原有的30 J 左右可提升到60 J 左右,抗拉和屈服强度较正火热处理工艺提升不明显,但性能更加稳定,热处理后一次性合格率从60%提升至90%左右,与正火热处理相比,调质热处理工艺性好,不受铸件堆放方式和设备冷却能力的影响。在调质热处理试验中,随着回火温度的升高,E300-520 MSC 材质强度降低,塑性和低温冲击性能提高,最终经过综合考虑,认为900 ℃正火+920 ℃淬火+620 ℃回火的热处理工艺较为适用目前生产。