基于CFD的液压滑阀U形槽阀口的稳态液动力仿真研究∗

石金艳 李 辉 周 会 史时喜 杨 文

(1.湖南铁道职业技术学院 株洲 412001)(2.四川川润股份有限公司 成都 610031)(3.株洲电力机车研究所有限公司 株洲 412001)(4.中铁第一勘察设计院集团有限公司 西安 710043)

1 引言

与电气传动、机械传动相比较,液压传动具有安装方便灵活、驱动力大、工作稳定性好、可实现较大范围的无级调速、易于实现自动化控制等优点,因而在工业机械装备、工程机械、航空航天、海洋工程等领域得到了广泛应用。因此,国家应用液压传动技术的程度已成为衡量一个国家的工业水平高低的一项标准。

液压阀又称液压控制元件,它主要是用来控制液压系统中油液流动的方向、压力大小和流量的多少。液压阀是液压传动系统的重要组成之一,液压阀的特性直接影响了液压传动系统的运行效果。液压阀按照结构形式主要分为滑阀、座阀、射流管阀等,其中液压滑阀应用最广。该文中的液压滑阀阀口为U形槽形式,在阀芯凸肩上对称加工两个U形节流槽,以便进行液压阀的流量和稳态液动力控制。液压滑阀上作用的稳态液动力是影响液压滑阀的工作性能的主要因素,影响液压滑阀的换向控制性能,开展液压滑阀的阀芯上的稳态液动力的研究具有重要的意义。

论文运用CFD方法通过三维流体计算软件STAR-CD对U形槽液压滑阀内流场进行求解,计算分析得出液压滑阀阀口流入和流出方向上的稳态液动力。

2 液压滑阀的结构分析

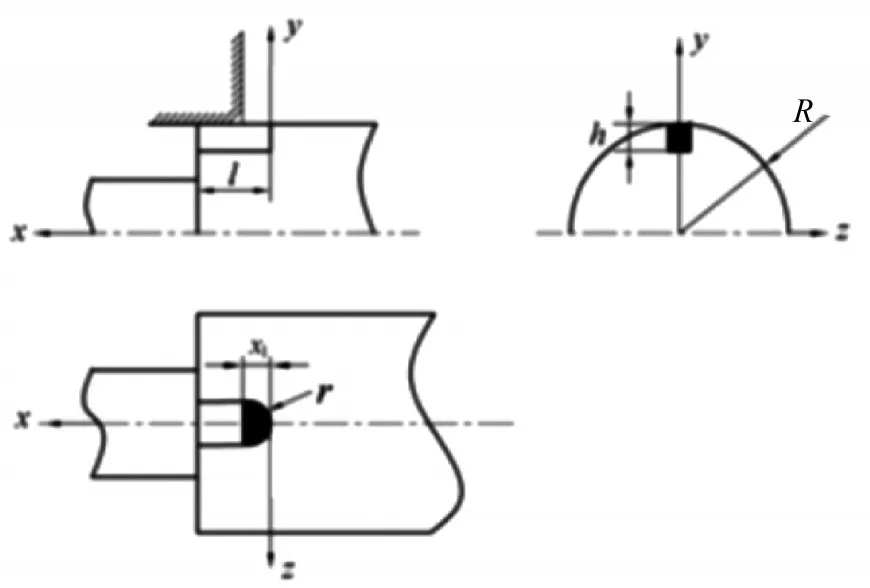

该文选取的研究对象如图1所示,在阀芯凸肩上对称加工两个U形节流槽。该液压滑阀的U形槽阀口的主要结构参数(见图1),其数值分别为:节流槽深度h=1.5mm,U形槽端口的半径r=2.5mm,阀芯半径R=10mm,其中x1为该液压阀阀口的开度大小。

图1 液压阀阀口主要结构参数

3 仿真计算建模

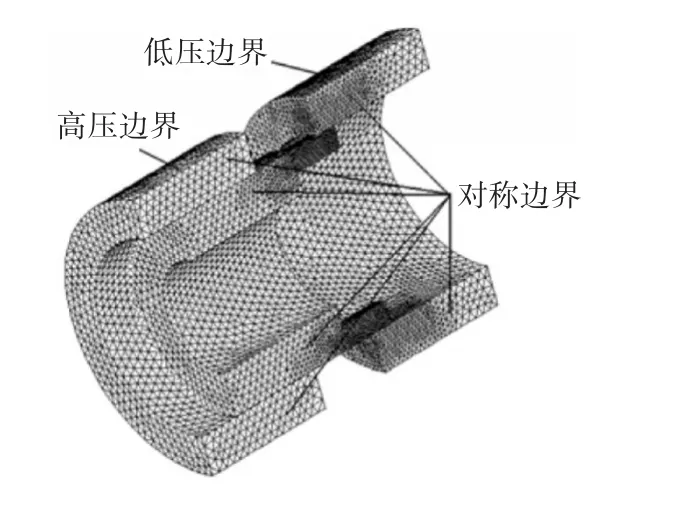

在本研究中,选取软件I-deas作为三维建模软件,进行仿真计算模型的建立和划分网格,建立的仿真计算模型如图2。本研究对象液压滑阀在结构上具有对称性,为了节约计算耗时,减轻计算工作量,在进行仿真计算模型构建时只选取液压滑阀的一半流道进行建模与仿真分析。在进行网格划分时,考虑到液压滑阀的阀口周围、液压阀的出口腔内压力明显变化大,流体在这些部位的流速明显较大,采取局部网格细化处理,以获得准确的仿真结果。运用I-deas建模和划分网格后,模型导入Star-CD软件中对其进行液压仿真计算。

在运用Star-CD软件仿真计算时,对仿真模型规定如下:1)假设文中的研究对象为理想的液压阀,也就是阀芯与阀座是理想配合,视为无间隙;2)研究中的液压介质为不可压缩的恒定的牛顿流体;3)忽略液压介质的重力,忽略阀腔内部液压介质产生的传热影响;4)液压工作介质的参数设定:密度ρ=880kg/m3,动力粘度为 0.058 Pa⋅s,进口压力P1=25Mpa,出口压力P2=23Mpa;5)设定仿真计算模型的高低压边界、对称边界见图2。

图2 仿真计算三维模型

4 计算结果分析

4.1 稳态液动力的计算

液压滑阀的阀芯运动是通过操纵装置让其沿着阀芯轴线方向上产生移动,使得阀口开度处于不同的大小,使得液压系统油路实现接通或断开,实现油液流动方向、压力大小及流量多少的调节。液压滑阀在实际工作时阀芯有各种外力作用其上,比如控制阀芯运动的操纵力、弹簧预紧力、摩擦力、惯性力、液动力等。液压滑阀上作用的稳态液动力是影响液压滑阀的工作性能的主要因素,影响液压滑阀的换向控制性能。

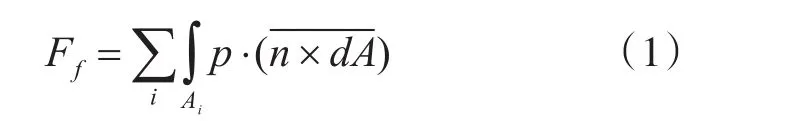

由于液压流体在流过液压阀的阀口均会产生一定大小的压力损失,即产生一定的压降,引起液压滑阀阀芯的壁面压力分布的变化,宛如给阀芯作用了一个附加力。文中研究的液压滑阀的节流槽为两个且均匀分布,故可知阀芯所受的径向力是平衡的,阀芯沿着轴线方向受力壁面上的压力值就是作用于液压滑阀阀芯的稳态液动力。阀芯受力壁面上压力分布不均匀,阀芯的液动力可以通过压力积分求解得到:

式(1)中:p是壁面的压力值,n是液压滑阀的阀芯轴线的正方向,Ai是阀芯的受力壁面,dA为面积分。

1)稳态液动力的理论分析

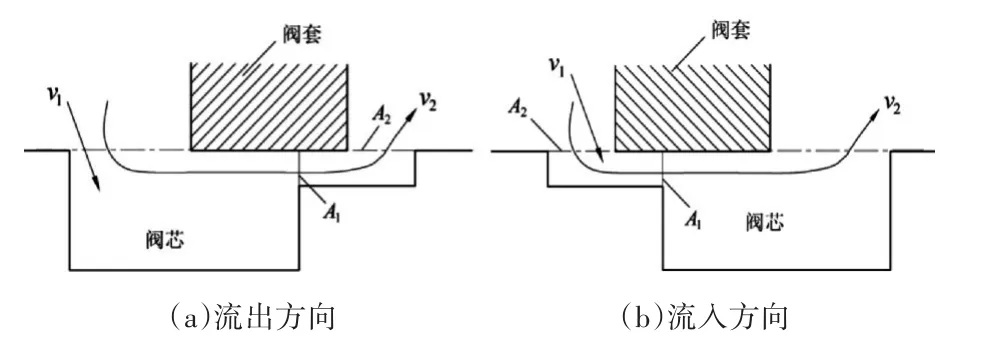

运用流体力学动量定理对U形节流槽滑阀的稳态液动力开展理论分析。分析中的控制体是由阀芯的左右壁面、U形节流槽壁面、阀芯中间杆壁面、阀体的壁面和阀芯凸肩圆周壁面围成(见图3)。

图3 U形节流槽滑阀的稳态液动力分析

(1)流出方向

根据图3得到液动力的动量公式为

流出节流槽方向时,流体的流入速度v1很小,

其流入动量忽略不计,得到则其液动力公式为

式中:cv为速度系数值;θ1为阀口的流束射流角数值;θ2为阀口的流束射流角数值。

可见,液动力的理论计算关键是确定射流角θ1、θ2和面积A,此处射流角θ1、θ2取流场计算所得的角度数值大小。

(2)流入节流槽方向

图3 b)为流入该节流槽的控制体,根据分析,可得稳态液动力计算公式为

4.2 稳态液动力的仿真结果分析

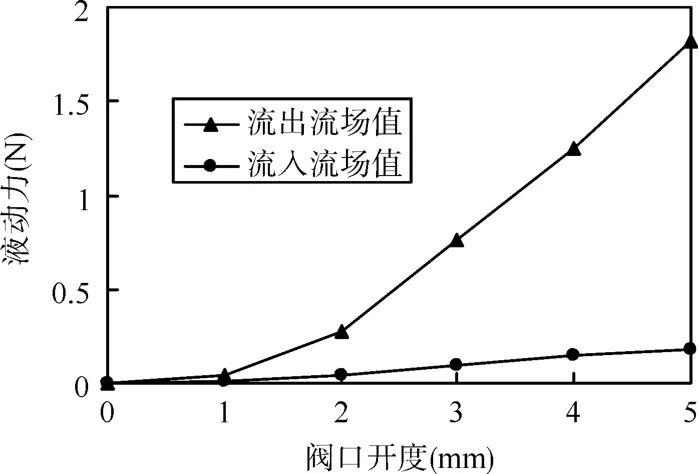

采用CFD进行流场的解析计算,进口压力为25MPa,且出口压力为23MPa,获得液压滑阀U形槽不同的阀口开度情况下的稳态液动力计算流场,得到稳态液动力曲线如图4所示。

图4 稳态液动力曲线图

从图4我们可以得到在油液流入和流出节流槽的两个不同方向上,阀芯上的稳态液动力均有使阀口关闭的趋势;在流出和流入节流槽两个不同的方向上阀口射流角有所不同,导致在流入和流出节流槽两个方向上得到的液动力差值较大。

同时,液压滑阀U形槽阀口,当阀口开度较小时,随着阀口开度增大稳态液动力缓慢增加。当阀口开度大于2.5mm时,通过分析得知液压阀口面积为恒定,而射流角急剧减小,此时阀芯的稳态液动力随着阀口开度增大而显著增大。稳态液动力曲线显示在U形节流槽的流入和流出方向,稳态液动力均使阀口趋于关闭,且流出方向的液动力要比流入方向大一些。

5 结语

论文采用软件I-deas进行三维建模及网格划分,运用三维流体计算软件STAR-CD对U形槽液压滑阀内流场进行求解,通过解析计算得到滑阀不同阀口开度下稳态液动力的数值,结果表明:在该U形节流槽的流入和流出方向上,稳态液动力均使阀口趋于关闭,流出方向的液动力要比流入方向大一些,且当阀口开度大于2.5mm时,射流角急剧减小,稳态液动力有所增加。