悬臂浇筑连续梁竖向预应力张拉质量控制措施

何玉先

(中国水利水电第八工程局有限公司, 长沙 410004)

近年来,在铁路桥梁施工过程中,发现有梁体腹板开裂的现象,多条竖向或斜剪裂缝同时发生在腹板薄弱部位,有的甚至延伸到梁的顶板或底板。梁腹板裂纹使整体结构的抗扭转能力、抗剪能力、跨越能力乃至结构的承载力下降,直接威胁桥梁结构的安全。因此有必要在梁腹板中布置竖向预应力筋。竖向预应力筋多采用精轧螺纹钢,张拉吨位较纵向预应力筋稍小,施工工艺相对复杂[1-5]。

为减小竖向预应力损失,现行《高速铁路施工技术指南》要求采用二次张拉方式,即在第一次张拉完1 d后进行第二次张拉,以弥补由于操作或设备等原因造成的预应力损失。同时,必须严格遵守竖向预应力张拉施工不得滞后于纵向预应力3个梁段的要求,以最大限度地保证预应力的有效保存。施工过程中虽然对竖向预应力采取了 “双控”,但仍有部分竖向预应力达不到质量要求。因此,控制竖向预应力须从原材料、安装、张拉的每个环节入手,对张拉使用的扳手、张拉底座构件选材及制作等采取精确定制[6-9]。

竖向预应力张拉施工与纵、横向预应力张拉原理相同,方法相似,本文以青连铁路李黄崖潮河特大桥连续梁为例,对竖向预应力张拉质量控制开展研究。

1 工程概况及施工工艺

新建青岛至连云港铁路某标位于山东省胶南和日照市,正线全长54.064 km。本标段共有桥梁6座,其中悬臂浇筑连续梁7联,梁预应力设计为纵、横和竖三向预应力。悬灌连续梁三向预应力混凝土桥梁结构竖向预应力施工工艺流程如图1所示。

图1 悬灌连续梁三向预应力混凝土桥梁结构竖向预应力施工工艺流程图

2 施工操作要点

2.1 规范安装

(1)根据图纸要求,对预应力束管道坐标进行放样,精确安装预应力筋组件。安装时应检查管道是否畅通、波纹管是否刮破有孔、接头是否牢固、螺帽是否齐全,相接方式是否正确等。

(2)安装锚固端时,预应力筋下端要支垫牢固。安装前确认型号规格,对照图纸位置,避开绑扎钢筋;锚固端螺母与锚垫板之间拧紧,并用黄油填满间隙;波纹管下口与固定端间做好密封。

竖向精轧螺纹钢筋在梁底锚固端垫板外的露出长度不少于其6倍直径,在张拉端露出锚具的长度应大于或等于钢筋6倍螺距或满足张拉工作长度的需求。张拉完毕后,用砂轮切割多余部分,切割后露出锚具的长度与固定端相同。钢筋应铅直,锚下螺旋筋中心与锚垫板垂直,锚垫板平面严格水平。

(3)安装竖向预应力波纹管道时,应加强对接头部位的检查:进出浆口须在混凝土浇注前及时用胶带纸封闭好;波纹管接头处采用大一号长30 cm左右的接头套接;接管处及管道与喇叭口连接处用胶带密封。

波纹管定位时,采用定位钢筋焊接在箍筋或主筋上。定位钢筋应焊接牢固,定位后的管道轴线偏差不大于5 mm,并保证波纹方向与穿束方向一致。锚垫板与锚束垂直,扩孔中心与束孔中心、锚固中心、锚垫板中心应同心。

在波纹管附近电焊钢筋时,应对波纹管加以防护,并严禁电焊火花和氧割靠近预应力束。

(4)浇筑混凝土时,用黄油或纱布将缝隙堵塞好。振捣人员应熟悉预应力筋埋设位置,严禁振动棒长时间接触波纹管而造成损伤。预应力筋张拉前,对不平整处进行凿毛处理并加铺细砂找平夯实,确保设备使用时底部平稳。

2.2 张拉施工

(1)张拉设备及油表按每个月或每使用200次检验1次进行定期校定,张拉前循例进行设备调试,以确保设备运行稳定,防止张拉千斤顶油缸不规律出行,有效控制张拉数据的合格率,提高预应力张拉质量。

(2)张拉施工前,应彻底清洁上锚垫板表面,避免因放张时压碎表面混凝土碎屑或其它杂物而引起较大回缩。张拉竖向预应力精轧螺纹钢筋多采用60~70 t穿心顶,并结合相应的连接器。张拉后,须高度重视螺母拧紧,应由专人负责拧紧操作,并加强旁站检查督查,尽可能减小人为因素的影响。

(3)竖向预应力筋短的张拉施工不易控制,毫米级的偏差就会造成张拉数据不满足要求,可根据现场实际情况作出调整,采用三阶段张拉方式(即初始应力、二倍初应力、控制应力3个阶段)进行施工,并边张拉边拧紧螺母。加强施工过程控制,强化两侧呼应,提高施工同步稳定性。

(4)为减小竖向预应力损失,采用二次张拉方式对竖向预应力筋进行张拉。即在第一次张拉完1 d后进行第二次张拉,以弥补操作或设备等原因造成的预应力损失。同时竖向预应力张拉施工不得滞后于纵向预应力3个梁段。

(5)安装竖向张拉连接器(套筒)时,采取划线标注定位的措施,确保竖向精轧钢筋与外接辅助精轧钢筋上下连接长度均等,连接紧密。检查中发现连接处丝口纹路异常或连接套筒缺损时,应及时进行更换。

(6)张拉过程中,对弯曲程度过大或不满足要求的设备、构件等应及时进行加固或更换。

2.3 数据测量

采用双向测量控制法测量张拉伸长量,即一是测量放点量测预应力筋伸长变化量(伸长量=张拉前后同一测点两次测量数据的高差),二是钢板尺或可用电子游标卡尺(使用前需调0)量测油缸伸缩量。以测量放点量测为主,以钢板尺量测为辅,综合比较分析两者数据,减小测量偏差率。竖向预应力的数据测量结果如表1所示。

表1 竖向预应力的数据测量表(大里程右线内侧)

由表1可以看出,采用双向测量方法进行数据测量,数据偏差率明显下降,合格率上升。

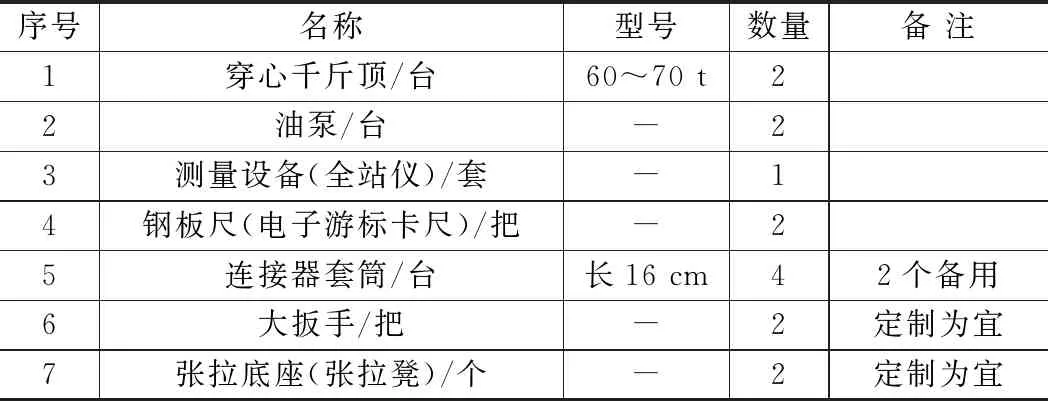

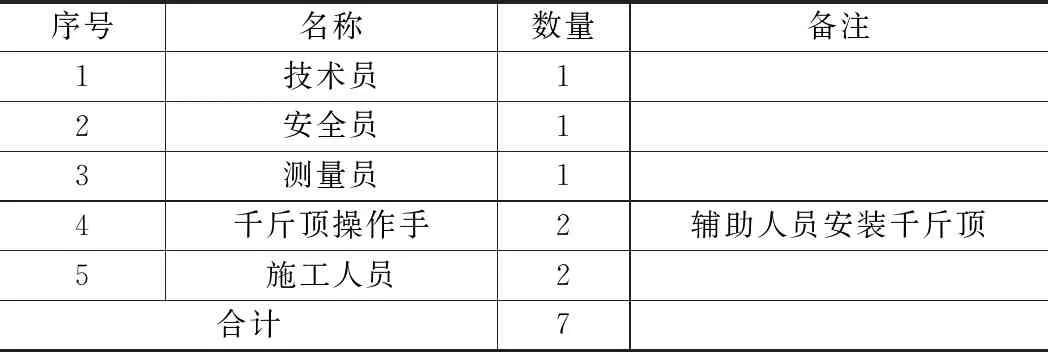

2.4 人员设备

竖向预应力张拉施工的设备需求和人员需求如 表2和表3所示。

表2 施工设备需求表

表3 施工人员需求表(人)

3 质量控制要点

(1)对每批次进场的预应力构配件,应及时进行抗拉伸等性能试验,及时掌握其材质、抗拉强度、抗压强度、弹性模量等参数,确保张拉计算数据的实时准确。并在施工过程中对设备及材料加以防护,条件允许情况下入库保管。

(2)下料前,应清除预应力筋表面浮绣、污物等,并对钢筋进行检查。 如有目测可见的弯折须调直,如钢筋表面有明显凹坑等缺陷,应剔除该段。采用砂轮机切割下料,切割后去除毛刺。

(3)预应力张拉前,须将张拉油表和千斤顶配套标定。必要时,有选择地安装锚下压力传感器进行张拉力控制,有条件的情况下建议使用二次测力扳手(亦称扭矩扳手)控制。千斤顶额定张拉力宜为预应力筋张拉力的1.2~1.5倍,最大行程宜按预应力筋的伸长量加初始张拉时预留行程量进行计算。张拉油泵额定油压宜为使用油压的1.4倍,油泵容量宜为张拉千斤顶输油量的1.5倍以上。与千斤顶配套使用的压力表宜采用防振型,表盘量程应为工作最大油压的1.25~2.0倍。

(4)施加预应力时,张拉千斤顶放置于张拉底座上,底座直接置于梁面上。底座需进行专业设计,具备必要的刚度和操作便利性,并减少对梁面的损伤。

(5)文明施工,减少交叉作业和人员流动,加强两侧呼应,提高施工同步性,确保施工安全。

(6)预应力筋一般都在室外张拉,环境因素尤其是温度对预应力的影响较大,会造成不同程度的预应力损失。施工过程中采取有效控制措施,如不在混凝土水化热温度场未完全稳定前进行张拉施工、避开日照大温差时段施工等,以降低环境因素的影响。

4 应用效果

本文对青连铁路悬臂浇筑连续梁的竖向预应力张拉质量控制方法进行了研究,并将该方法广泛应用于青连铁路连续梁竖向预应力的张拉施工过程中。该方法在保障竖向预应力张拉质量的同时,在标准化施工流程、加快施工进度等方面也具有一定的优势,其主要优点包括:

(1)适用范围广

该方法适用于采用精轧螺纹钢筋作为竖向预应力筋的所有桥梁的张拉施工。

(2)施工质量好

该方法可有效防止竖向预应力张拉超张或欠张现象的发生,提高张拉合格率,保障张拉质量。

(3)可操作性强

该方法可操作性和施工同步性高,施工便捷,对施工场地及环境的要求相对较低强。

(4)标准化程度高

竖向预应力张拉方法过程标准化和操作模式化程度高,便于推广普及。

(5)经济效益好

该方法设备简单,取材方便,人工和物料投入较少,施工操作成本相对较低。与以往施工工法相比,施工工期短,张拉效率高,每联连续梁平均约节省费用15万元。

5 结束语

本文针对竖向预应力张拉施工过程中,张拉力和伸长量难以同时保证,不合格情况较为明显的现象,通过对青连铁路悬臂浇筑连续梁竖向预应力张拉过程的实践和研究分析,从预应力安装、预应力张拉等环节入手,研究出能较好地控制竖向张拉超、欠张及二次处理等问题的有效方法。该方法标准化程度高,操作便捷,安全可靠,在提高铁路连续梁竖向预应力张拉质量方面成果显著,将成为预应力施工质量控制的有效手段,并将发挥重要作用。