煤焦加压化学链气化反应特性和机理

谭晓莉,安梅,郭欣桐,郭庆杰,匡建平

(宁夏大学省部共建煤炭高效利用与绿色化工国家重点实验室,宁夏银川750021)

我国煤炭资源丰富,煤气化是煤炭转化的主要方法。化学链气化(CLG)是一种将煤转化为合成气的新技术。该技术利用金属氧化物或非金属氧化物在燃料反应器和空气反应器之间的氧化还原,完成热量和晶格氧的传递,实现对煤选择性氧化的气化过程[1−2],具有高效清洁的特点,因此是具有发展前景的煤气化技术[3]。载氧体是化学链气化的关键因素之一。到目前为止,试验研究的载氧体材料成百上千种,包括铁基载氧体、铜基载氧体和镍基载氧体等。其中,铁基载氧体因为价格优势备受关注。郭庆杰教授课题组[4−7]研究了铁基载氧体的常压煤化学链气化反应性能,发现铁基载氧体可提高煤的气化反应速率。尽管如此,在化学链气化过程中,煤气化反应速率相对载氧体还原反应速率较慢[8−12],依然是整个体系的限速步骤。因此,提高煤气化反应速率是化学链气化技术的关键。在反应条件一定的情况下,煤气化速率主要受煤焦的微观结构影响[13−16]。在加压化学链气化过程中,煤焦的微观结构会因为压力的增加而发生改变,但压力是如何影响反应过程中煤焦的微观结构需要进一步探究。现有的研究主要从压力[17−18]、操作条件等宏观层面评价煤化学链气化系统的反应性能,从微观结构探究反应过程中压力对煤的反应性与微观结构影响的研究较少。

为此,本文在加压固定床上对铁基载氧体与烟煤焦的加压化学链气化特性和动力学进行研究,并采用Raman 和BET 表征,分析压力对煤焦结构的影响,探究加压化学链气化反应机理。

1 试验过程

1.1 原料与试剂

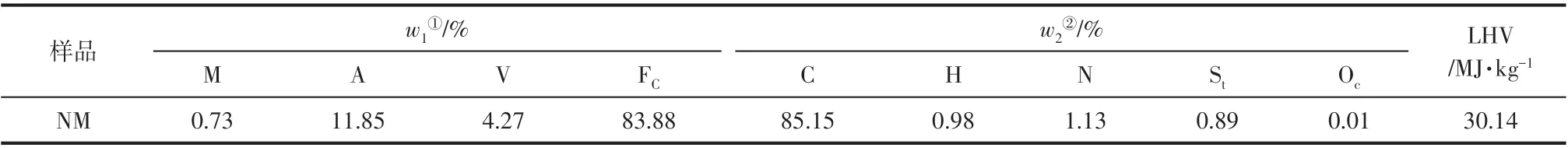

采用内蒙烟煤制焦,惰性载气N2体积流率为400mL/min,在吹扫15min置换空气后,以15℃/min升温速率加热至960℃并持续N2吹扫,并恒温热解1h。煤焦粒径为75~150μm,其空气干燥基工业分析与元素分析见表1,NM 表示内蒙烟煤煤焦。为避免空气饱和水对试验的影响,煤焦经105℃干燥12h处理后进行气化试验。

1.2 载氧体的制备

采用机械混合−煅烧法[19]制备Fe2O3/膨润土载氧体。具体步骤如下:按照m(Fe2O3)∶m(膨润土)=4∶6 称量200g 的Fe2O3和300g 的膨润土,加入2L去离子水得到二者的混合物,以2000r/min 的速率搅拌20min,得到充分混合均匀的Fe2O3和膨润土混合物B。将溶液B 转移至通风橱自然干燥48h,再置于105℃的干燥箱中干燥36h,最后在960℃的马弗炉中恒温煅烧4h,破碎,用标准筛筛分得到粒径为200~350μm 的Fe2O3/膨润土载氧体备用,用OC表示Fe2O3/膨润土载氧体。

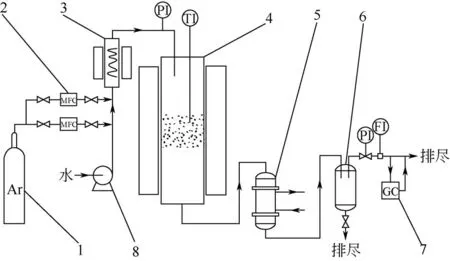

1.3 试验仪器和流程

利用加压固定床反应器考察加压下煤焦水蒸气化学链气化反应特性,试验装置如图1所示。反应器炉体为不锈钢管,尺寸内径30mm×900mm。加压固定床反应器由供气钢瓶、水泵、蒸汽发生器、反应炉体、循环冷凝系统、气体采集分析(气相色谱GC7820,惠分仪器)组成。反应炉体内的压力由背压阀调节控制。煤焦化学链气化产生的气体经过冷凝干燥,测量气体体积后进入气相色谱分析气体成分及含量。

图1 试验装置

表1 煤焦工业分析及元素分析结果

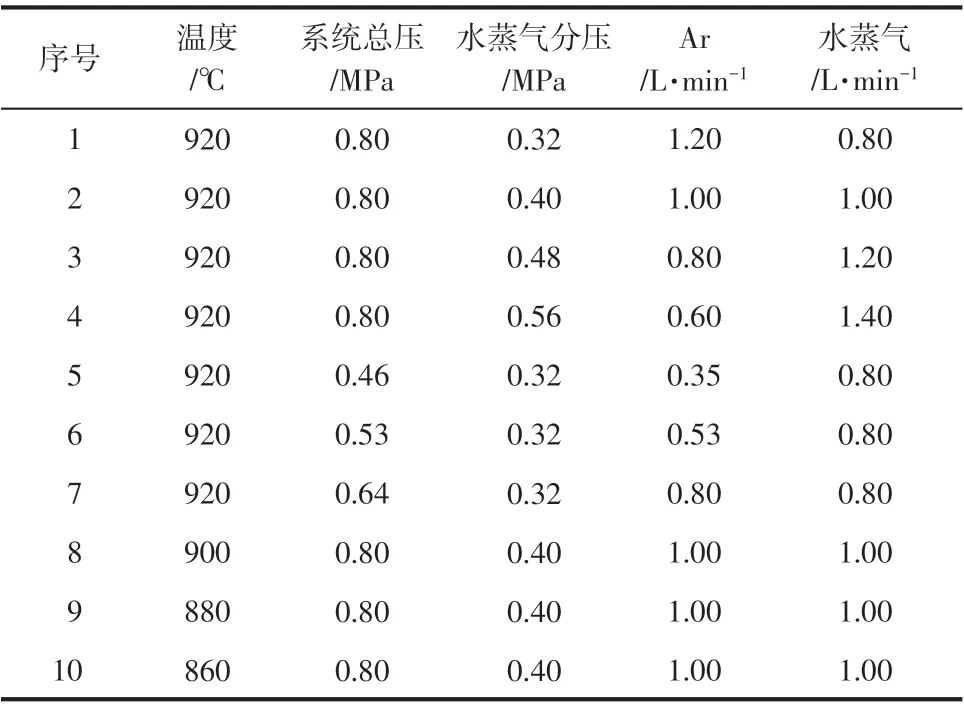

每次试验按照表2称取制备好的煤焦样品和载氧体样品混合均匀备用,称量27.0g 石英砂(550~830μm)平铺在炉体底部的布风板上,防止煤焦样品漏料增大试验误差。将混合好的煤焦和载氧体样品平铺至石英砂上面。完成装料后,在气密性良好的情况下用0.4L/min Ar 吹扫整个试验系统30min。检查无误后开始试验,以15℃/min升温至试验所需温度恒温,待温度稳定后启动水泵并设定流量,开始测样直到反应结束。试验工况见表2,为了保证气体穿过床层的线速度相同,不同的系统总压下气体流量不同。

表2 试验条件

反应过程中煤焦样品的制取,在相同的反应时间tmin 时,停止通入水蒸气,关闭加热,保持压力不变的条件下迅速用Ar 置换反应炉体和管道中的气体5min,Ar 调至2L/min 并保持不变直到温度降至室温停止气体通入,取出样品分离表征。

煤焦的孔结构、比表面积采用N2吸附/脱附物理化学吸附仪(BET),Autosorb IQ 型,美国Quantachrome。煤焦的碳结构采用拉曼光谱仪(Raman),DXR型,美国Thermo Fisher。载氧体的晶体结构使用X 射线衍射数据采用德国布鲁克D&Advance型X射线衍射仪获得。

1.4 数据分析

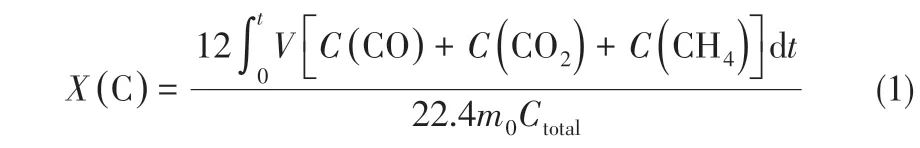

煤焦化学链气化产生的含碳气体主要为CO、CO2、CH4。定义碳转化率为任意时刻已转化了的碳与初始煤焦中碳含量之比,如式(1)。

式中,V为t时间(min)内收集到的气体的体积,L;C(CH4)、C(CO)、C(CO2)分别为产生的含碳气体CH4、CO、CO2的平均体积分数,%;m0为每次试验煤焦的用量,g;Ctotal为煤焦样品元素分析中碳元素的质量分数,%。

煤焦化学链气化在一定时间内生成的有效气体(H2、CO、CH4)体积占所产生总气体体积的分数为合成气产率syn[式(2)]。

冷煤气效率η定义为煤焦化学链气化生成煤气的低位发热量与煤焦的低位发热量之比[式(3)]。

式中,Qdr,i为各可燃气体产物的低位发热值,MJ/kg;Qi为所用的内蒙烟煤煤焦的低位发热值,MJ/kg;m0为每次试验所用的煤焦的质量,kg;Fi为各气体组分的摩尔流率,mol/min;i 表示不同的气体组分,分别为CO、H2、CH4。

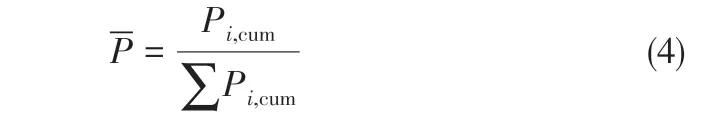

式中,Pi,cum为气体累积体积量;i为气体组分。

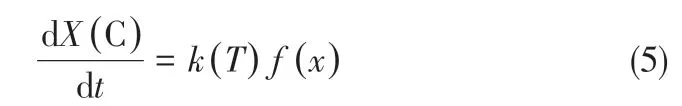

反应速率dX(C)/dt 定义为碳转化率对时间的微分[式(5)]。

式中,k(T)为与温度有关的反应速率常数;f(x)为模型机理函数的微分表达式。

1.5 动力学模型

煤焦化学链气化为气固反应,常用的气固动力学模型有3 种:体积反应模型(VRM)、缩核模型(SCM)、随机孔模型(RPM)。

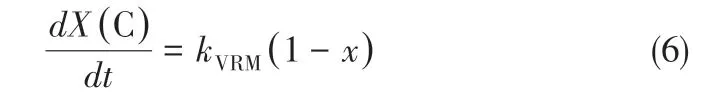

体积模型(VRM)是最简单的气固反应模型,假设反应均匀地发生在煤焦颗粒内部。体积模型的反应速率表达见式(6)。

缩核模型(SCM)假设反应只发生在煤焦颗粒的表面并从煤焦表面向内部移动,缩核模型的反应速率表达见式(7)。

随机孔模型(RPM)描述了煤焦反应过程中固体颗粒孔隙结构的变化对气化反应速率的影响。适用于反应速率存在峰值的情况。随机孔模型的反应速率表达见式(8)。

其中,随机孔隙模型中的结构参数ψ的计算方法见式(9)。

式中,xmax为反应速率最大时的碳转化率。

将上述模型速率表达式按式(10)整理,并两边同时积分可得式(10)~式(13)。

其中g(x)为模型的积分形式,分析g(x)与时间t的线性关系,计算反应速率常数k(T),可以用式(14)表示。

式中,A 为指前因子,min−1;R 为气体常数,R=8.314J/(mol·K);Ea为活化能,kJ/mol。

2 结果与讨论

2.1 压力对煤焦化学链气化反应特性的影响

2.1.1 系统总压对煤焦化学链气化反应速率及气体产物的影响

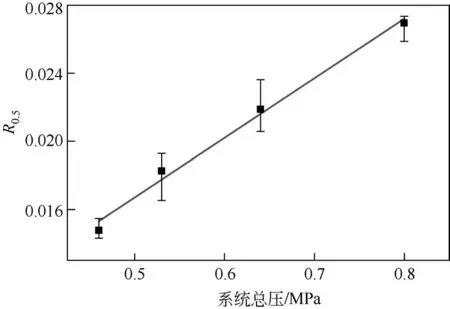

为了研究系统总压对气化反应速率的影响,用反应性指数R0.5来衡量[20],即煤焦化学链气化碳转化率达到50%所需的时间的比值,用R0.5表示,如式(16)。

图2 反应性指数R0.5与压力的关系

图2 为水蒸气分压0.32MPa 下,不同系统总压下反应性指数R0.5随压力的变化规律,由图可得随着系统压力的增加,煤焦化学链气化的反应性指数也增大。

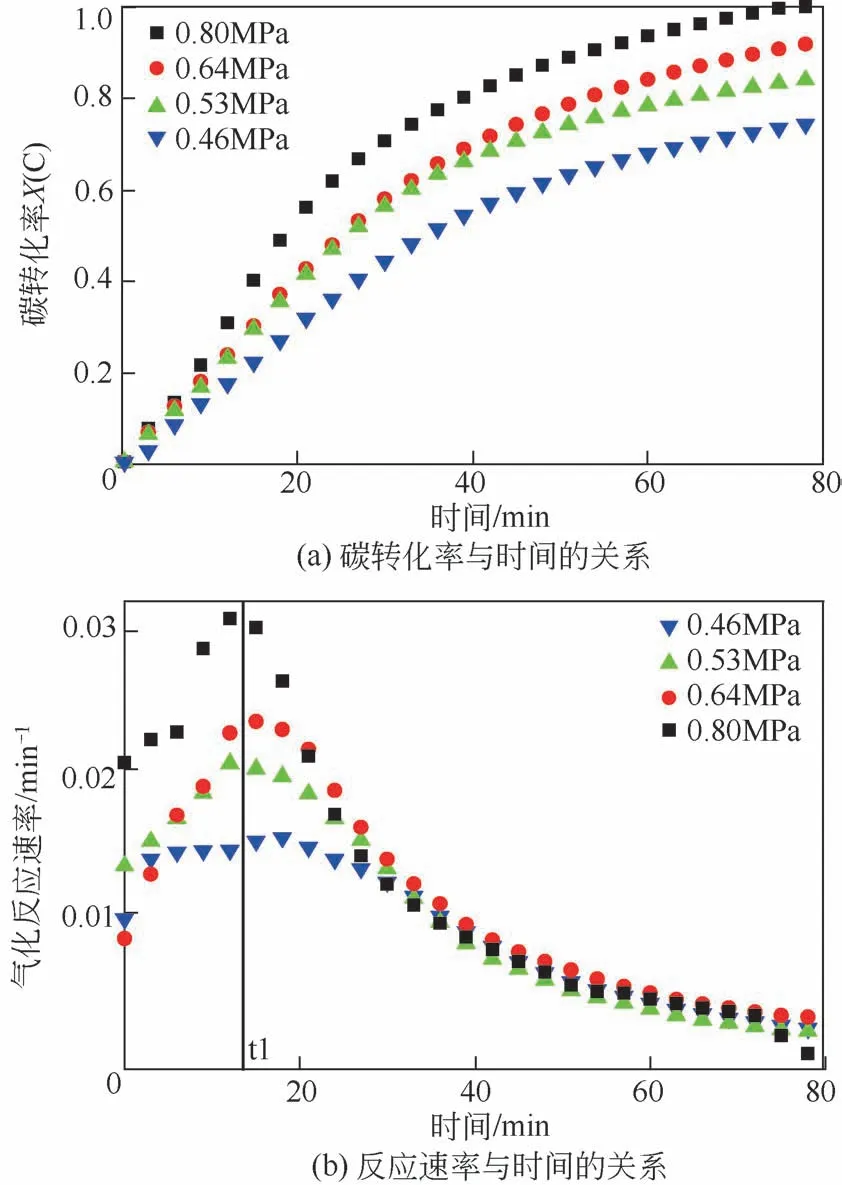

通入水蒸气后第一次检测到H2开始计时,图3为水蒸气分压0.32MPa时,不同的系统总压下煤焦化学链气化碳转化率、反应速率和时间的关系。从图3(a)可知,在化学链气化中,任意相同时刻,压力越高,碳转化率越大。从反应开始计时的78min内,碳转化率从系统总压0.46MPa时的73%提高至0.80MPa 时的98%。图3(b)为不同系统总压下气化反应速率与时间的关系。从图3(b)可以看出,0~30min 内,0.80MPa 的气化反应速率最大,0.46MPa 时的气化反应速率最低小,这与肖睿等[21−22]的研究一致,加压加快了气化反应速率,在本研究中统总压提高73.9%,最大气化反应速率提高了约88.0%。而在30~70min 时,气化反应速率几乎不受系统总压的影响,分析原因是随着碳转化率的增加,一方面煤焦的有序化程度程度增加,煤焦的反应活性降低;另一方面孔隙结构发生坍塌[5],气固接触的比表面积降低。综上可知,增加系统总压,相同反应时间内煤焦化学链气化碳转化率增加,且最大气化反应速率提高。

图3 不同系统总压下碳转化率及反应速率与时间的关系

表3 不同系统总压下78min内总产气中各组分浓度、合成气产率及冷煤气效率

表3为通入水蒸气后第1次检测到H2时至反应结束的78min 内总产气中各组分浓度。从表3 可知,系统总压增加会影响煤焦化学链气化产物组分。在表3 中,系统总压从0.46MPa 增加至0.80MPa,系统总压增加73%,冷煤气效率增加35%,具有高热值的CH4产率增加,这是因为加压有利于CO 和H2反应转化为甲烷,这也是导致H2产率下降的部分原因。H2的存在对气化反应存在抑制作用[23−24],H2浓度减小有利于加快煤焦化学链气化反应速率。

2.1.2 水蒸气分压对煤焦化学链气化反应速率及气体产物的影响

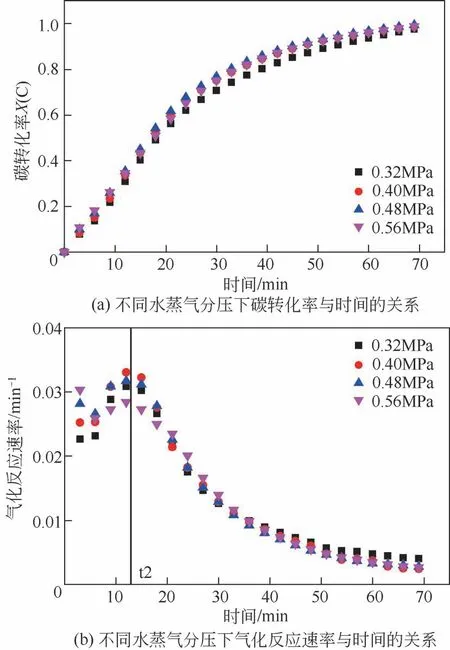

为了研究水蒸气分压对煤焦化学链气化反应特性的影响,固定系统总压,进行改变水蒸气分压试验。图4为不同水蒸气分压下煤焦化学链气化转化率及反应速率与时间的关系,通入水蒸气后第1次检测到H2开始计时。从图4(a)、(b)可知,相同的反应时间内,随着水蒸气分压的增加,碳转化率和最大煤焦化学链气化反应速率都呈现先增加后略有降低的趋势,0.48MPa 的碳转化率最高,0.40MPa 的煤焦化学链最大气化反应速率高于其他3个水蒸气分压下时的最大气化反应速率。煤焦化学链气化反应速率随着水蒸气分压的增加而增大,当水蒸气分压0.56MPa时,煤焦气化反应速率略微降低,原因假设是因为水蒸气分压较低时,煤焦表面的活性位点未达到饱和,随着水蒸气分压的增加,煤焦表面的活性位点逐渐达到饱和。为了进一步研究水蒸气分压对煤焦的影响,后面将研究不同水蒸气分压下煤焦的比表面积。

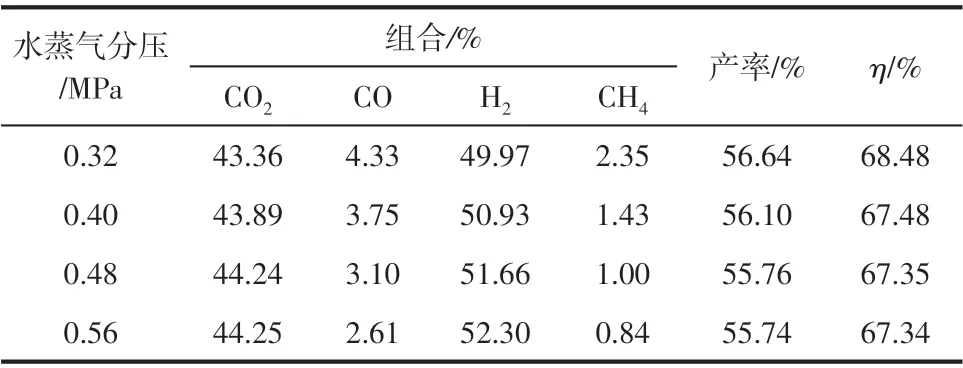

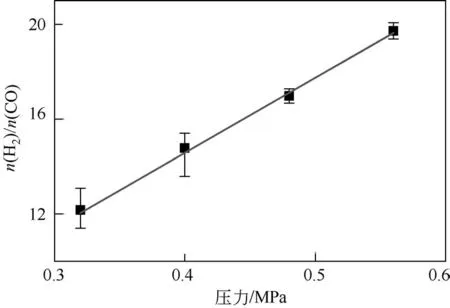

表4 为不同水蒸气分压下,通入水蒸气后第1次检测到H2时至反应结束69min内煤焦化学链气化的气体产物浓度。从表中明显可以看出,随着水蒸气分压的增加,合成气产率变化不大,冷煤气产率降低,主要原因是CO 发生水气变换反应生成H2(反应CO+H2O→ CO2+H2),水蒸气分压的增加有利于碳的完全转化率,不利于CH4的生成,具有高热值CH4产率降低,导致冷煤气产率降低。另外,H2和CO 的比例发生变化,水蒸气分压增加75%,H2/CO 比例增加74%,H2/CO 摩尔比与水蒸气分压成正相关见图5,由此调节水蒸气分压可以调节H2的浓度。

图4 不同水蒸气分压下碳转化率及反应速率与时间的关系

表4 不同水蒸气分压下各气体产物浓度,合成气产率及冷煤气效率

图5 水蒸气分压与H2/CO的关系

2.2 压力对固体反应物结构影响

2.2.1 压力对化学链气化过程中煤焦碳结构演变的影响

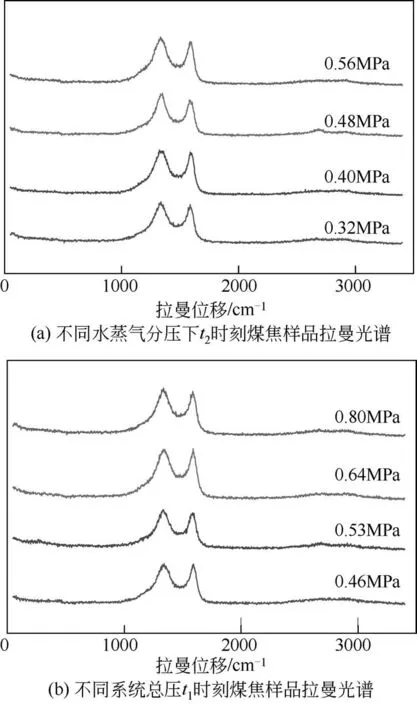

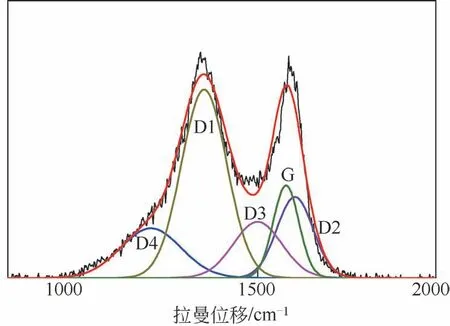

图6是不同压力条件下煤焦的Raman结构表征。煤焦的拉曼光谱根据参考文献进行分峰拟合,结果如图7所示,拟合峰分别为D1、D2、D3、D4、G,其中D1(1350cm−1)是石墨结构中的平面内缺陷,D2 (1605cm−1) 表 示 煤 焦 中 碳 的 无 序 程 度,D3(1500cm−1)表示煤焦中的无定形碳结构[25],D4(1180cm−1)认为是煤焦中sp2−sp3杂化或C-C 和C==C的伸缩振动,G(1580cm−1)表示煤焦中的定形炭结构,强度越高表示煤焦的有序化程度越高[26]。ID1/IG、IG/IAll、La、(ID3+ID4)/IG分别表示石墨层中类石墨化程度,值越小,石墨化程度越大;类石墨结构的含量值越大,越不容易反应;晶体大小和含量,(ID3+ID4)/IG值越大,反应活性越高。La的计算方程如式(17)。

式中,C(λ)为波长校准因子;ID1和IG分别为D1和G峰的强度[27],其中校准因子的计算见式(18)。

式中,当有效波长在400~700nm 范围内时,C0为−12.6nm,C1为0.033nm,本文532nm在这个范围之中。

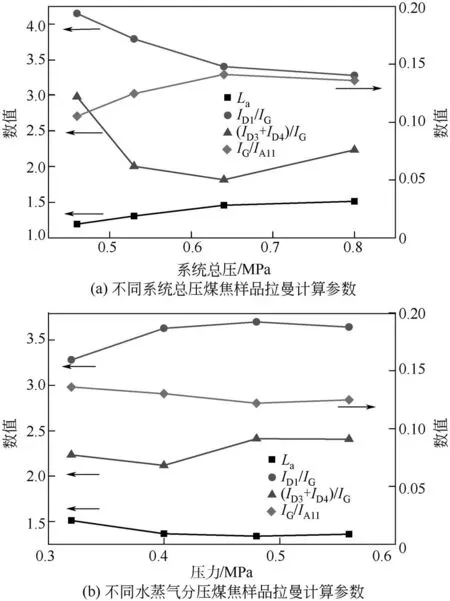

图8(a)为不同系统总压下的煤焦的拉曼光谱高斯拟合曲线计算参数。随着系统总压的增加,ID1/IG的值降低,IG/IAll变化不大,(ID3+ID4)/IG呈降低趋势。在图8(a)中,系统总压0.80MPa 时,煤焦石墨化程度最大,类石墨结构含量最高,晶粒尺寸最大。在Li等[28]的研究中,随着碳转化率的增加,煤焦的石墨化程度增加,从另一方面表明系统总压增加,煤焦碳转化率增加。后面将通过煤焦的比表面积进一步探究系统总压增加煤焦化学链反应速率提高的原因。图8(b)中随着水蒸气分压的增加,图中ID1/IG值先增加后降低,IG/IAll值降低,(ID3+ID4)/IG值前后基本保持不变,La的值减小后基本保持不变。从图8(b)中得出随着水蒸气分压的增加,煤焦的石墨化程度呈降低趋势,反应活性呈增加趋势,类石墨结构含量呈降低趋势,水蒸气分压0.56MPa时,煤焦的石墨化程度低,类石墨结构含量最低,煤焦的反应活性最大。煤焦的反应活性对反应速率有直接影响。

图6 煤焦的拉曼光谱

图7 煤焦拉曼光谱的曲线拟合

2.2.2 压力对化学链气化过程中煤焦孔结构演变的影响

煤焦化学链气化中,反应速率与比表面积成正比[29]。表征相同反应时间煤焦的孔结构,从微观结构角度说明加压煤焦化学链气化速率提高的原因。

表5 是关于不同压力煤焦的孔体积与比表面积。随着系统总压的增加,煤焦的比表面积增加,这是由于加压有利于更多小孔隙的发展,从而导致了更高的比表面积[30]。从表可知,随着系统总压从0.46MPa增加至0.64MPa,比表面积从347.51m2/g增加至392.09m2/g。当系统总压0.80MPa 时,煤焦的比表面积降低,分析原因是煤焦气化反应速率快,碳转化率增加,孔道坍塌因而造成比表面积下降[5]。

图8 压力与La、ID1/IG、IG/Iall、(ID3+ID4)/IG的关系

表5 不同压力下煤焦的孔体积与比表面积

水蒸气分压增加,煤焦的比表面积增加,水蒸气分压与CO2分压增加有类似的作用,在Gouws等[31]煤焦CO2气化研究中,反应速率与CO2分压有关,CO2分压增加,有利于煤焦微孔和中孔表面积的增加。当水蒸气分压0.56MPa时,比表面积急剧降低,煤焦化学链气化反应速率从0.32MPa 时0.0309min−1降低至0.0285min−1。

2.2.3 压力对载氧体晶体结构的影响

载氧体是化学链技术的关键,本试验使用的Fe 基载氧体采用Fe2O3和膨润土为原料使用机械混合法制备,不同压力下反应后的载氧体XRD 表征如图9 所示。从图可得,还原后的载氧体主要以Fe3O4的形式存在。在图9(a)中,系统总压0.46MPa时,载氧体以Fe3O4的形式存在;当系统总压增加至0.80MPa 时,在2θ 为41°和50°附近出现Fe 衍射峰,部分载氧体被还原为Fe单质。在图9(b)中,水蒸气分压从0.32MPa 增加至0.56MPa,载氧体中Fe的衍射峰逐渐消失,全部以Fe3O4的形式存在,载氧体的实际释氧能力降低,不利于煤焦化学链气化反应速率的提高。

图9 载氧体的XRD谱图

2.3 加压下煤焦化学链气化动力学

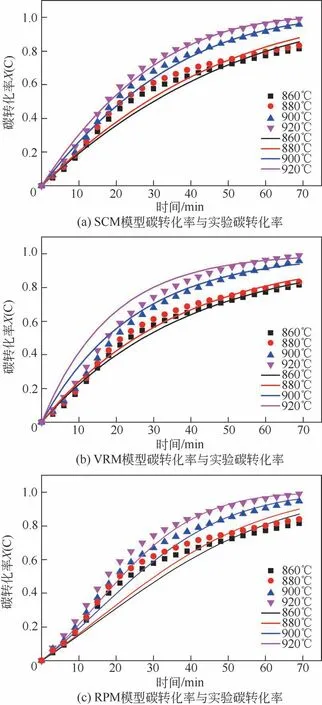

为了进一步探究压力对煤焦化学链气化反应性能的影响,采用3种典型的气固动力学模型对铁基载氧体与煤焦加压化学链气化过程进行拟合。表6为模型在不同温度下拟合的相关性系数R2,R2越接近1 表示模型与试验的拟合程度越好。从表6 可知,3种模型的R2值都接近1。

为了验证模型,将不同温度下的反应速率常数k代入式(11)、式(12)中,反求模型转化率。将模型碳转化率与试验碳转化率相对比,如图10,在860~900℃时体积模型具有较好的拟合趋势,在900~920℃时缩核模型的计算碳转化率与试验碳转化率具有较好的拟合趋势。针对这一现象,分析认为在温度低于900℃时,因为反应温度低,煤焦化学链气化反应速率远远低于内扩散速率,因此煤焦颗粒内部可认为是均相状态。而当温度高于900℃时,煤焦化学链气化反应速率高于气化剂向内扩散速率,所以气化反应主要发生在煤焦颗粒表面,由此可见,加压促进气化剂向内扩散。

表6 系统总压0.80MPa、水蒸气分压0.40MPa、不同温度下模型的拟合相关性系数R2

图10 SCM、VRM、RPM模型计算转化率与试验转化率点线—试验转化率;实线—模型转化率

结合表5,压力显著影响煤焦的孔隙结构,因而对于煤焦气化的整个860~920℃的温度段,选择随机孔模型(RPM)描述此温度段的煤焦加压化学链气化反应过程。当20%<X(C)<80%时,试验碳转化率高于模型计算碳转化率,分析一方面是因为煤焦的孔隙在碳转化率0~80%之间迅速发展,增大了接触面积[5,32],另一方面,加压促进了气化剂的内扩散,加快了在碳相界面发生的煤焦气化反应。当使用随机孔模型计算煤焦加压化学链气化动力学时,得到860~920℃温度段的动力学方程,如图11,方程为y=−0.45−4.39/T。

图11 煤焦化学链气化阿伦尼乌斯曲线

2.4 煤焦加压化学链气化反应机理

煤焦加压化学链气化过程符合随机孔模型机理,加压有利于孔隙结构的发育,增大气固接触的比表面积,如图12 所示,其中圆球表示煤焦和其孔隙结构。图12(a)中,随着系统总压增加,碳转化程度加深,煤焦空隙结构发育,气固接触的比表面积增加,同时加压促进了气化剂向煤焦颗粒内部扩散,但是对煤焦的碳结构无明显影响;此外随着系统总压的增加,有利于载氧体的还原过程,有效提高了载氧体的实际释氧能力。图12(b)中,水蒸气分压增加,抑制了煤焦石墨化进程,煤焦的反应活性未随碳转化率的增加而明显降低;同时煤焦的比表面积增加,提供了更多的活性位点与水蒸气接触。但是过高的水蒸气分压对煤焦的孔隙结构和载氧体的实际释氧能力都会产生不利影响。

3 结论

(1)使用加压的方法能够提高煤焦化学链气化反应速率,系统总压提高73.9%,气化反应速率提高了88%;水蒸气分压从0.32MPa提高至0.40MPa,增加了25%,气化反应速率提高了7.1%。

图12 压力对煤焦化学链气化的影响

(2)加压对气化剂与煤焦间的内部传质过程有利,可以用随机孔模型描述煤焦加压化学链气化过程。

(3)系统总压和水蒸气分压增加都能提高煤焦化学链气化反应速率,系统总压从0.46MPa增加至0.64MPa,煤焦的比表面积从347.51m2/g 增加至493.91m2/g,煤焦化学链气化中载氧体的实际载氧能力也得到提高;水蒸气分压通过煤焦本身的碳结构和煤焦的孔隙结构影响煤焦化学链气化反应速率,水蒸气分压过高对载氧体存在不利影响。