微通道结构数值模拟及实验性能评价

杨哲,郗大来,李宁,周军

(1 西安优耐特容器制造有限公司,陕西西安710201;2 西安建筑科技大学化学与化工学院,陕西西安710055)

微化工反应技术基于改变流体传热、传质及流动特性等实现化工过程强化高效、节能、安全、可控和清洁生产,它的开发与应用对整个化学化工领域意义重大[1]。作为微化工系统中尤为重要的组成部分,微反应器内部通道特征尺度的微型化使其展现出传统反应器所不具备的流体混合高效、热质传递速率快、安全性高、能耗低、产物选择性和收率高等独特优势[2−4],从而被广泛应用于实验室分离制备及过程工业中[5−7]。然而现阶段微反应器理论基础研究还很不充分,特别是对微通道内多相混合的基本规律需要进行更深入的探索与研究[8−9]。近年来, 计算流体动力学(computational fluid dynamics, CFD)技术与实验评价手段相结合逐渐发展成为一种重要的研究微尺度下流体高效混合、换热、反应的方法之一[10−12]。Ferrari 等[13]采用体积分数法模型模拟了五氟丙烷在微通道中柱塞流演化情况,相同雷诺数下方形通道比圆形通道具有更薄的液膜厚度,且曲率半径的不同导致方形通道四角处液膜厚度更大,壁面非顶角处烧干概率更大。Ahmed 等[14−15]的管式微通道湍流促进器CFD 模拟结果表明,湍流促进器可加强湍流动能,增强壁面剪切力,从而达到降低膜污染及浓差极化的目的。Liu 等[16]从特征混合时间和各组分分布两方面分析了撞击流反应器中湍流流动对氯乙酸乙酯平行竞争反应过程的影响机制。Gavi 等[17]又在Liu 等的研究基础上得出最佳的数值模拟方法为标准κ−ε模型结合近壁面处理法(enhanced wall treatment, EWT),呈现了射流反应器内湍流流动的基本形态,为研究微反应器的放大效应提供了指导。Wibel 等[18]通过实验和CFD 模拟两种方法研究了多通道微反应器内的气相流动特性和停留时间分布,并比较了用几种模型来计算停留时间分布的差异,结果表明使用耗散模型能更准确地预测停留时间分布。

本文采用Ansys Fluent软件研究了U形直线形、伞形微通道结构对通道内部速度分布、压力分布、浓度分布等的影响,并优化设计提出一种压降更小、混合效率较优的菱形微通道结构,同时,利用3种不同微通道结构反应器及常规反应器开展丙烯酸十四酯的合成对比评价实验,借用数值模拟辅助以实验评价的方法为研究微尺度内的传递与反应间的协调控制机制提供一定的技术借鉴与指导。

1 数值模拟方法

1.1 物理模型

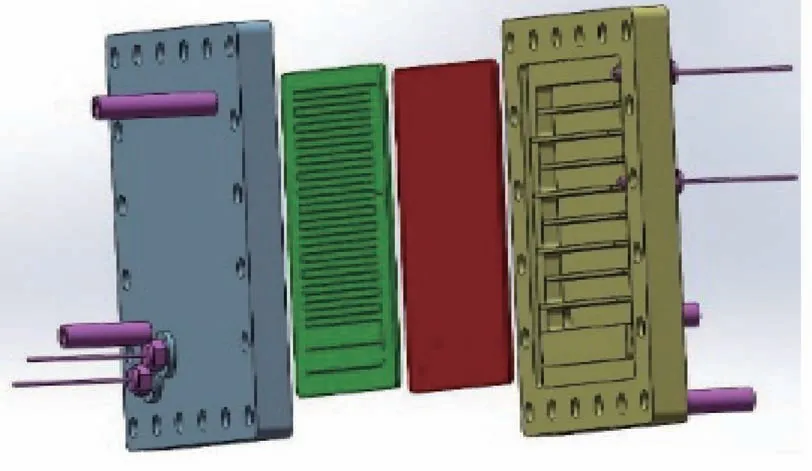

一种较为典型的微反应器采用反应模块和换热模块交替布置或者中间为原料反应层,上下被2 个热交换层包裹的“汉堡包”结构。反应通道内部温度场通过换热介质的加热或冷却来控制,根据通道外壁温度传感器反馈出的信号调节换热介质的流速和温度,以达到调控反应温度的目的。基于上述研究,项目组设计加工出一套微反应器,具体结构如图1 所示,由Solidworks 创建的三维图如图2 所示,该结构主要包括中间微通道反应模块及上下热交换模块,微通道部件与加热部件之间设置有垫片,整个结构用螺栓连接起来。微通道反应模块采用两块钛制单片扩散焊连接组成以适应某些反应介质的腐蚀性,钛单片厚度2mm,共设有两个进料口、一个出料口、一个测温口,通道当量直径为1mm,通道雕铣深度为0.5mm。上下不锈钢加热片通过管道连接形成热流体闭合循环回路,从而形成均匀稳定的加热场,提高反应温度控制的精确性。

图1 微反应器结构简图

图2 微反应器三维模型

1.2 计算模型及边界条件的确定

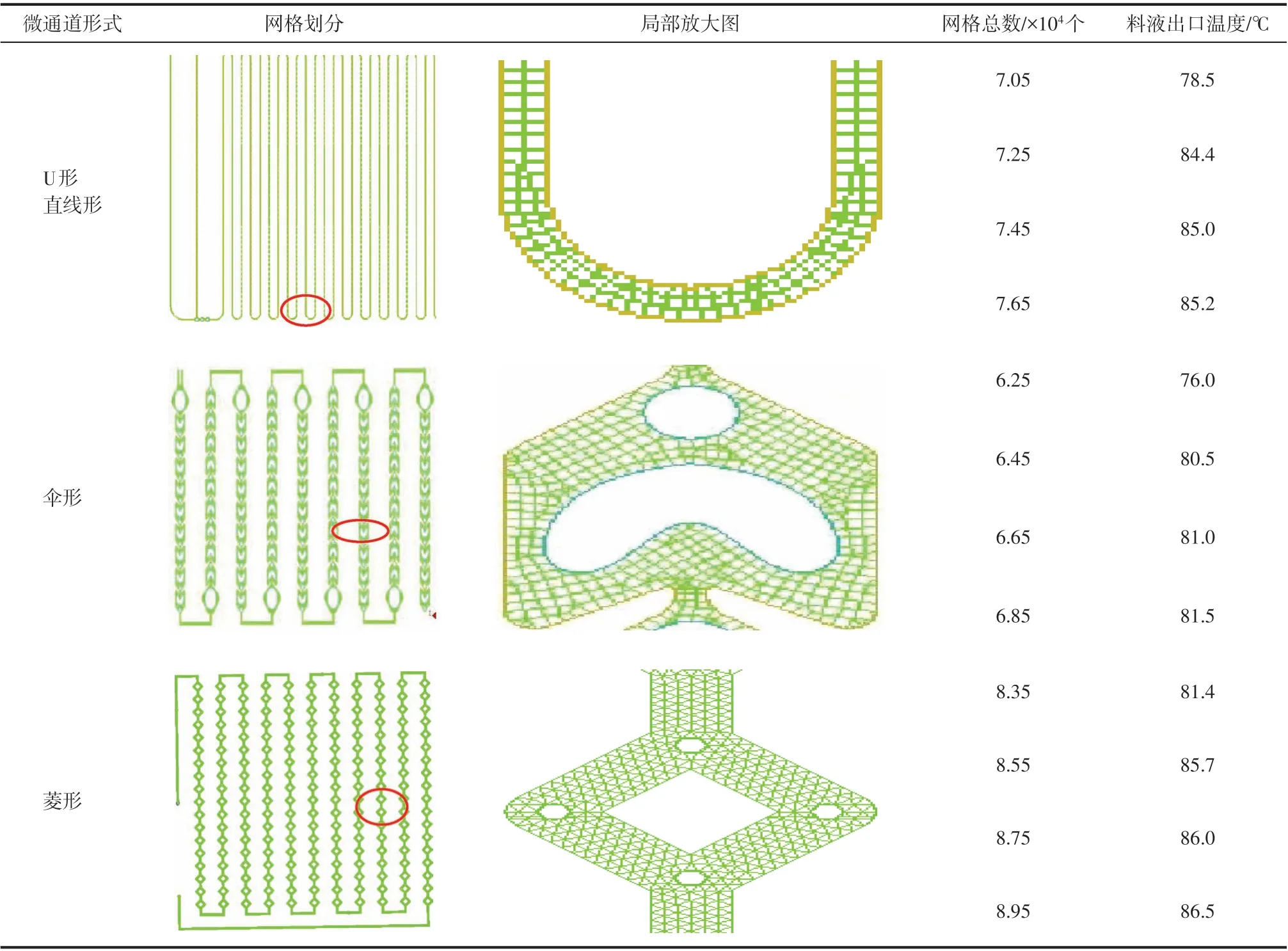

由于本模拟是对微尺度下流体特性的研究,微通道内的流动又被认为是非稳态、定常的、不可压缩、黏性和湍流状态,不考虑重力以外的体积力项,根据模型图1及图2所示。微反应器可以简化为一个二维的算例,基于连续介质假定和Navier−Stokes方程建立质量守恒方程、动量守恒方程和能量守恒方程分别如式(1)~式(3)所示。

Mixture多相流模型适用于液液非均相甲苯−水混合体系流场的数值模拟,湍流模型采用在含有射流和混合流的自由流动、管道内流动、边界层流动中更具优势的Realizable κ−ε 模型[19−24],压力−速度耦合采用Simple算法,各变量的空间离散化采用精度较高的二阶迎风格式,收敛残差设为10−4。边界条件设置为入口(inlet)物相体积分数0.6%甲苯和0.4%水,压力出口设置为自由出口(outflow),流体属性为液体(fluid),其他未设置的面默认为固壁无滑移光滑界面。

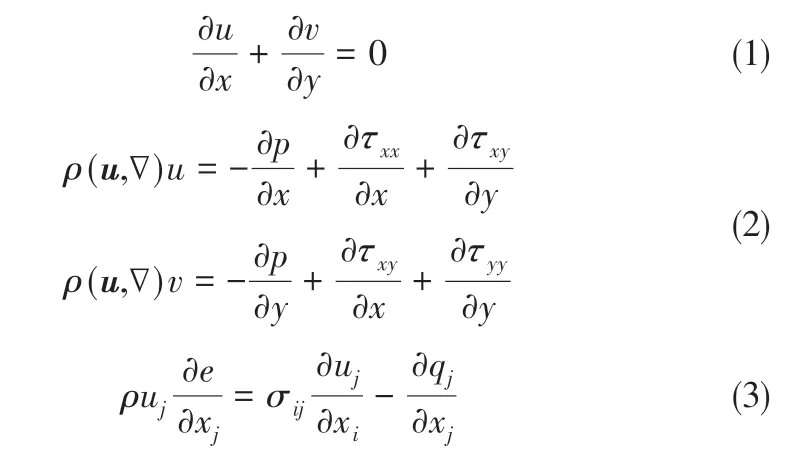

1.3 网格划分

对表1所示流体计算域用非结构化网格进行划分,忽略微通道流场在Z轴厚度方向上的差异,采用二维平面模拟,由于流体接触壁面多为不规则结构,网格类型选用Quad Dominant,网格生成方式为Patch Dependent。选取t=4min 时3种微结构中料液的出口温度做网格无关性验证,结果见表1,可以发现当U形直线形微通道结构、伞形微通道结构及菱形微通道结构的网格数分别大于7.25×104、6.45×104及8.75×104时,料液出口温度偏差基本在1%以内,从节约模拟计算时间的角度考虑,可以选用上述3种微结构所对应的不同网格数进行数值模拟。

表1 流体计算域网格划分及网格无关性验证

2 模拟结果及分析

本次模拟结果后处理主要包括输出速度分布、压力分布和浓度分布,用以分析设计的微通道结构的合理性并提出优化方向。U 形直线形微通道结构、伞形微通道结构及菱形微通道结构中的参考流体均在同一入口流量、物相分数和入口压力条件下,且通过三维软件辅助设计使3种微结构的有效流程长度相等。

2.1 速度分布

图3反映了直形和伞形两种微通道结构相同输入条件下的流场速度分布情况。相比于直形通道,伞形通道由于其交流错杂的复杂结构,其内部不可避免的会出现流动死区、旋涡流、原料返混等不利于传质的现象,两种微通道结构在局部由于流道宽度突降,速度均会出现激增,但伞形微通道结构内部挡板、扰流结构易出现低速滞留区,使得直形通道的流体流速大于伞形通道,理论分析与图3所反映出的V直>V伞是一致的。

2.2 压力分布

图4反映了直形和伞形两种微通道结构在相同输入条件下的流场压力分布情况,流体从入口向出口流动是由压力梯度和外部动力联合驱动的,微通道入口处的压力最大,并沿着流体的流动方向压力逐渐减小,通过监测直形通道和伞形通道进出口压力,压降分别为ΔP直=490MPa,ΔP伞=4.65MPa。模拟结果表明:相比与直形通道,伞形通道的压降较小。由流动压降的计算方程式(4)[25]可知,微反应器内压降随速度的变化呈非线性变化,即速度越大,压降升高越快,反之亦然。结合图3两者的速度场分析可知:V直>V伞,故直形微通道压力损失最大,伞型较小,理论分析结果与模拟结果一致。

图3 流场速度分布

图4 流场压力分布

2.3 浓度分布

图5反映了直形和伞形两种微通道结构相同输入条件下的流场浓度分布情况,针对于液−液非均相反应,伞形微通道结构局部两相流体分子间的扩散距离极短,特殊“挡板”结构产生的混沌流可以增加流体的湍流扰动程度,更加快速高效地实现两相流体的混合,实现浓度分布的均一、稳定。

2.4 优化方向

(1)从图3流场速度分布图可以发现,伞形微通道结构局部存在速度死区(没有流线分布),影响混合的效果,这与伞形结构的圆弧曲率有关。在微通道设计过程中,要尽量避免局部凸起,促进混合。

(2)从图4的流场压力分布图可以发现,存在合适的压力梯度可促进反应流体平缓地从入口流向出口。

(3)从图5 的流场浓度分布图可以发现,当反应速度大于混合速度时,混合速度的大小是制约整个反应系统速度的重要因素。系统的布置应以增强混合效率为目标,对于液−液非均相、气−液非均相等存在相界面反应过程,伞形微通道结构、蛇形微通道结构等都可以实现较好的混合效果,而对液−液均相反应体系更倾向于选择直线形、T 形、Y 形等结构较为简单的微通道结构形式。

2.5 菱形微通道结构

针对前述微通道结构数值模拟的研究,结合微通道结构的优化方案,提出了一种菱形微通道结构设计方案,并通过Ansys Fluent软件进行数值模拟。控制方程和边界条件设置与前述相同,输出菱形微通道结构流场速度分布图[图6(a)]、压力分布图[图6(b)]及浓度分布图[图6(c)],用以分析评价该微通道结构的设计合理性。

优化后的菱形和伞形微通道结构的流场压力分布类似,均是从入口到出口逐渐降低。由图6菱形微通道结构压力分布图可知,菱形通道压降仅为0.02MPa,压力降明显减小,同时图6(a)反映出流体流速较低,相比于伞形微结构,改进优化后的菱形微通道结构能耗更小,内部扰动同样可以使物料进行充分地混合与反应,这与图6(c)反映出的菱形微通道结构中浓度场趋于一致、速度较慢、速度不发生突变、流动死区的范围更小、混合效率更高的现象一致。

3 丙烯酸十四酯的合成评价实验

丙烯酸十四酯是一种优良的改善高凝原油流动性的功能性单体,常规间歇式直接酯化法合成工艺存在收率低、停留时间长、后处理繁琐等问题,尝试以微反应器合成丙烯酸十四酯并对上述3种微结构数值模拟结果做以评价,以期能够提供一种有效的实验手段。

3.1 试剂与仪器

采用U形直线形、伞形、菱形这3种不同微通道结构反应器及常规反应器合成丙烯酸十四酯的实验装置分别采用图7 及文献[26]述录的装置,图7微反应系统包括Ⅰ−进料系统、Ⅱ−微反应系统、Ⅲ−加热系统。所用原料为十四醇和丙烯酸,阻聚剂对苯二酚,催化剂对甲苯磺酸,固态十四醇的溶剂及携水剂甲苯,产物中和剂碳酸钠。以上试剂均为分析纯,购于上海国药集团化学试剂有限公司。溶液输送泵,SP0530 型,由上海三为科学仪器有限公司制造,用于精确稳定进料。循环加热器,GX−2005 型,由上海汗诺仪器有限公司制造,用于提供反应体系所需热量。

Nicolet460 型傅里叶变换红外光谱仪(FTIR,美国Perkin Elmer公司,波数范围11000~400cm−1,最高分辨率0.4cm−1);Pulsar 型台式核磁共振波谱仪(NMR,北京欧倍尔科学仪器有限公司,产物成分、结构的定性分析),分别进行核磁氢谱(1H NMR)及核磁碳谱(13C NMR)的测试。

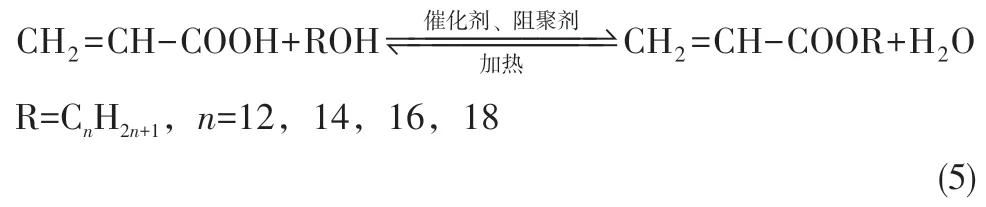

3.2 实验过程

3种不同微通道结构反应系统根据实验条件分别连接各管路和测试仪表后,开启进料微泵及循环加热器,在相同醇酸摩尔比、反应温度、进料流量、催化剂及阻聚剂添加量等工艺条件下反应得到反应产物。常规反应器合成过程保持与微反应合成过程中相同的醇酸摩尔比、反应温度、催化剂及阻聚剂添加量等工艺条件,丙烯酸十四酯的制备过程及精制见文献[26],反应方程式如式(5)所示。

3.3 产物分析

对提纯的酯化产物丙烯酸十四酯进行FTIR、1H NMR 及13C NMR 分析,检测结果分别如图8、图9及图10所示。峰,由两者可以推断酯基的存在;1634cm−1属于C==C 的特征吸收峰;985cm−1和800cm−1分别属于—CH==及CH2==碳碳双键上烯烃的面外摇摆振动吸收峰;2920cm−1左右属于CH2==CH—COOR 的烯烃—CH==伸缩振动吸收峰。此外,725cm−1附近出现了—(CH2)n—链节(n≥4)的摇摆振动吸收峰,这些特征结构与文献[27]报道的丙烯酸十四酯的FTIR谱图基本吻合,这表明丙烯酸与十四醇可能发生了酯化反应,生成了丙烯酸十四酯。

图5 流场浓度分布

图6 菱形微通道结构数值模拟

图7 微反应系统实验装置

图8 丙烯酸十四酯的FTIR谱图

图9 丙烯酸十四酯的1H NMR谱图

图10 丙烯酸十四酯的13C NMR谱图

丙烯酸十四酯有7 类化学环境不同的质子,其1H NMR质子解析结果如式(6)所示,特征化学位移见图9。碳碳双键左端的两个质子(Ha、Hb)在丙烯酸十四酯中受酯基的影响不同,Ha的化学位移为6.3,Hb的化学位移为5.8,Hc受碳碳双键和酯基的耦合作用其化学位移出现在6.1 处,Hd、He由于离酯基较近,受到的耦合作用较大,引起化学位移向左移动,Hd受到的作用大,化学位移较大。因此,Hd的化学位移为4.13,He的化学位移为1.67,Hf由于距离较远,酯基对它的影响可以忽略,Hf的化学位移为1.23,0.87的化学位移是甲基上的3 个Hg,这与文献[27]报道的丙烯酸十四酯的1H NMR 谱图基本吻合,由此推断合成产物可能为丙烯酸十四酯。

根据标准核磁共振碳谱图[28],图10 中化学位移δ 为166.34 处的信号峰归属于羰基碳的化学位移,δ 为130.40 处的信号峰归属于碳碳双键上含1 个氢的碳的化学位移,δ 为128.64 的信号峰归属于碳碳双键上含2 个氢的碳的化学位移,δ 为76.59 和64.71 的信号峰则分别归属于与酯基上单键氧原子次序相连的碳的化学位移,由于与氧原子的距离不同受氧原子核电子云密度影响表现出强弱不等的峰;δ 为29.24 附近的信号峰归属于—(CH2)n—链的碳的化学位移;δ为14.1归属于甲基碳的化学位移,证明丙烯酸十四酯的生成。

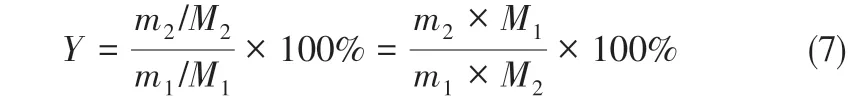

以酯化率为指标衡量合成反应效率,反应过程中保持丙烯酸过量,即认为十四醇已全部参加反应,则酯化率计算如式(7)所示,不同反应条件下酯化率如表2及表3所示。

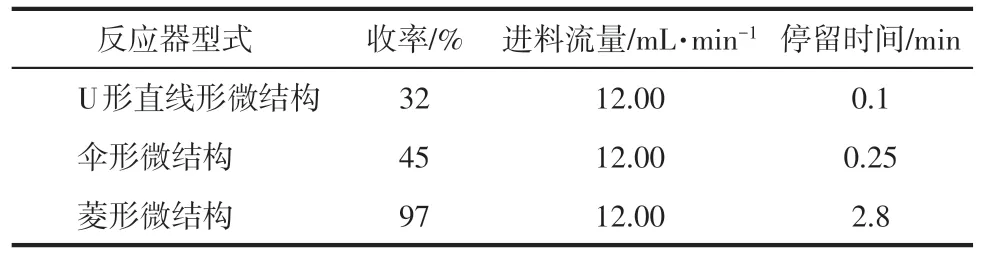

表2反映出常规反应器与微反应器在相似工艺条件下,常规反应器中丙烯酸十四酯的收率仅为82%,停留时间更是长达300min,而微反应器中收率均达到90%以上,停留时间不超过3.5min。同时,原料液于同一进料量下在不同微通道结构中的停留时间不同,并且菱形微通道结构反应器比U形直线形和伞形微通道结构反应器所得丙烯酸十四酯收率都大,达到97%,表明菱形微通道结构更加有利于物料间的充分混合反应,这与图6菱形微通道结构数值模拟显示的结果是一致的,验证了数值模拟结果的可靠性。同时对入口流量和压力、物相分数相同、相同压降处所得产物的收率及物料停留时间作实验分析,结果见表3,可以发现以菱形微结构全流程的ΔP=0.02MPa 作为参考基准,由于直形和伞形微通道结构内压降较大,所以相同压降处料液停留时间很短,还未能完全混合反应便排出反应体系,致使反应产物收率很低,理论分析也与表3反映出的直形和伞形微通道中物料反应所得产物收率低、物料停留时间短的论断一致。

表2 不同反应设备所得产物收率

表3 不同微结构相同压降处所得产物

4 结论

(1)数值模拟结果显示伞形微通道结构比U形直线形微通道结构具备更加高效的混合效率,但该结构也存在流动死区,结合优化方向提出一种压降更小、混合效率较优更适用于液−液非均相反应的菱形微通道结构。

(2)利用3种不同微通道结构反应器及常规反应器开展丙烯酸十四酯的合成评价对比实验,FTIR 及NMR 对反应产物的分析表征均证明了丙烯酸十四酯的生成。常规反应器在与微反应器相似的工艺条件下,丙烯酸十四酯的收率仅为82%,停留时间更是长达300min。而微反应器中收率均达到90%以上,停留时间不超过3.5min;且菱形微通道结构反应器比多级U形直线形和伞形微通道结构反应器所得丙烯酸十四酯的收率都大,达到97%,说明菱形微通道结构更加有利于物料间的充分混合反应,这与菱形微通道结构数值模拟显示的结果是一致的,验证了数值模拟结果的可靠性。

(3)实验与数值模拟的结果均说明了微结构形式与化学反应类型之间存在紧密联系,对于液−液非均相、气−液非均相等存在相界面反应过程,伞形微通道结构、蛇形微通道结构等都可以实现较好的混合效果,而对液−液均相反应体系更倾向于选择直线形、T 形、Y 形等结构较为简单的微通道结构形式,对指导微化工生产具有重要的意义。

(4)钛材是一种耐蚀性能良好、质轻、生物相容性优异且较易于加工的稀有金属材料,而其纳米级氧化物二氧化钛又是一种适用于光催化降解的高效催化剂,后期利用钛材表面阳极化、微弧氧化法等技术来壁载催化剂开发适用于光催化降解、气−液反应、甚于液−固、气−固反应来解决水处理、常规过程难以达到的化学反应的微反应器是一种有益的尝试。

符号说明

e——流体内能,W·m3/kg

i,j——哑指标

k——阻力因数

M1,M2——分别为十四醇、丙烯酸十四酯的摩尔质量,g/mol

m1,m2——分别为十四醇、丙烯酸十四酯的质量,g

ΔP,ΔPf,ΔPel,

ΔPa,ΔPc——分别为流动压降、沿程摩擦压降、重力压降、加速压降、局部形阻压降,Pa

p——流体压力(静压),Pa

q——流体单位质量的体积加热率,W·m3/kg

u,v——流体在不同方向上的速度分量,m/s

x,y——求导沿着x轴和y轴方向

xx,yy,xy——沿着x轴、y轴、xy平面内的切应力,N

Y——酯化收率,%

ρ——流体密度,kg/m3

τ——流体黏性应力张量,N

σ——流体表面应力张量,N