超临界锅炉降压吹管临吹门设置位置探讨

部俊锋,江 红

(1.国网山东省电力公司电力科学研究院,山东 济南 250003;2.山东中实易通集团有限公司,山东 济南 250003)

0 引言

蒸汽吹管是新建超临界机组预防发生汽轮机叶片固体颗粒侵蚀,保证汽轮机经济和安全运行的重要措施[1]。根据DL/T 1269—2013《火力发电建设工程机组蒸汽吹管导则》(以下简称《导则》),蒸汽吹管有稳压法和降压法[2]。由于稳压法吹管须投用的系统和设备较多,在基建阶段较难满足,绝大多数超临界锅炉采用降压吹管。

超临界锅炉的降压吹管仍沿用汽包锅炉的吹管系统设计,临吹门都是设置在过热蒸汽管道出口。由于超临界锅炉少了汽包和下降管,主要依靠水冷壁和过热蒸汽系统的蓄热,蓄热能力仅为同容量汽包锅炉的1/4~1/3[3]。而且,随着机组参数的提高和二次再热技术的应用,超临界锅炉水冷壁和过热蒸汽系统的蓄热进一步降低,依赖于锅炉蓄热的降压吹管的难度越来越大。实践证明,在临吹门可承受的范围内,靠提高吹管蒸汽的初参数来提高锅炉的蓄热量,每次吹管的有效时间难以达到期望值(1 min)。导致的结果是,大型超临界锅炉的降压吹管次数越来越多,一次再热锅炉已达到200 次以上,二次再热锅炉已达到300 次以上[4],大量的蒸汽消耗在临吹门的频繁开启和关闭阶段,极不经济,对锅炉和环境的损害越来越不可忽视。能否将再热蒸汽系统作为蓄热部件使用,以大幅增加超临界锅炉的蓄热容量,是优化超临界锅炉降压吹管值得探讨的技术途径。

1 再热蒸汽系统参与吹管蓄热的可行性分析

再热蒸汽系统是伴随着再热机组出现的,其本质也是一种压力降低了的过热蒸汽系统。在锅炉的蒸汽压力不超过再热器安全阀动作值、蒸汽温度不超过再热器冷段材质允许值的运行工况下,可将其与过热蒸汽系统直接相连,同视为锅炉的过热段。蒸汽吹管正是锅炉低参数运行工况,超临界机组再热蒸汽系统参数的提高,使其过热和再热蒸汽系统串联成一体,共同作为吹管蓄热部件成为可能。

由于蒸汽温度可由减温水系统控制,只需要判断低于再热器安全阀动作值的蒸汽压力能否达到降压吹管的质量要求,能达到则说明再热蒸汽系统参与吹管蓄热是可行的。

某厂1 000 MW 超临界一次再热锅炉的参数见表1。

1.1 计算分析

根据《导则》,降压吹管的蒸汽初压力可通过压降比估算,压降比定义为所吹系统吹管时的压降与额定工况下的压降比值。吹管时的压降比要大于1.4。

以表1 超临界1 000 MW 机组为例,在额定工况下,过热蒸汽系统的压降为1.5 MPa,再热蒸汽系统的压降为0.19 MPa。吹管过程中,集粒器、消音器及其余管道的压降按经验取1.2 MPa,临吹门从全关到全开后蒸汽压力下降约1 MPa。则降压吹管的蒸汽初压力应不低于:1.4×(1.5+0.19)+1.2+1=4.566(MPa)。

1.2 与汽包锅炉对照分析

从表1 也可以看出,再热蒸汽系统的水容积是过热蒸汽系统的2 倍以上,若参与吹管蓄热,超临界锅炉可达到汽包锅炉的蓄热容量,降压吹管的蒸汽初压力可参照汽包锅炉确定。根据《导则》对亚临界汽包锅炉降压吹管的蒸汽推荐值为: 临吹门全开后,蒸汽压力应不低于4.2 MPa。再加上临吹门从全关到全开后蒸汽压力下降约1 MPa,则超临界1 000 MW 锅炉降压吹管的蒸汽初压力取5.2 MPa即可。

超临界1 000 MW 锅炉降压吹管的蒸汽初压力与表1 再热器安全门的动作值尚有1.5~2.0 MPa 的裕度,由此可以断定:超临界锅炉再热蒸汽系统参与吹管蓄热是可行的。

2 临吹门置于再热蒸汽出口的吹管系统

超临界锅炉再热蒸汽系统能够满足降压吹管蒸汽初参数的要求,在吹管系统设计时,可将过热蒸汽出口直接与再热蒸汽系统入口相连,将临吹门设置在再热蒸汽出口,形成蓄热容积量大幅提高的新吹管方案(以下简称新方案)。这有别于临吹门设置在过热蒸汽出口的老方案 (以下简称老方案)。

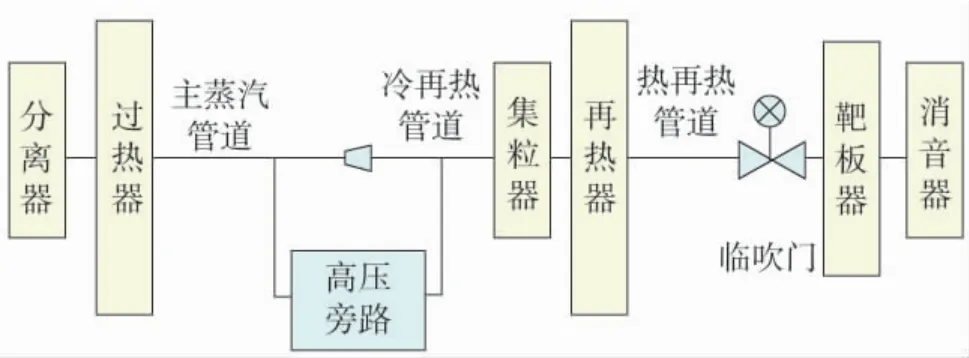

新方案吹管的蒸汽流程如图1 所示: 分离器来汽→过热器系统→主蒸汽管道(含高压旁路)→临时管道(变径)→冷再热蒸汽管道→集粒器→再热器系统→热再热蒸汽管道→临吹门→临时管道→靶板器→消音器→排大气。

图1 临吹门置于再热蒸汽出口的吹管系统

新方案依次串联吹扫过热器、高压旁路、再热器及其管道系统,直至靶板考核合格。属于《导则》中启停炉次数最少和被广泛首选的降压法 “一段吹管”。

运用该方案需要注意以下事项。

1)在该方案的设计中,再热器系统和高压旁路系统的临时管道、集粒器、汽机中压主汽门堵板等的工作压力和工作温度,应参照《导则》中对临吹门前设备和材料的要求执行。

2)减温水系统、邻机蒸汽加热系统要具备投用条件,以防止冷再热蒸汽管道超温[5];再热器安全阀要投入,电磁压力卸荷阀的定值临时设定为再热器安全阀的最低动作值,以防止再热器超压。

表1 超临界1 000 MW 一次再热锅炉额定工况参数

3)临吹门须与再热蒸汽管道口径匹配,若没有合适的大口径临吹门,可采用两个小口径的阀门并联分流,总通流量应等于再热蒸汽管道流量。

3 新方案的优点

3.1 可增长每次吹管的有效时间

吹管的有效时间是指吹管压降比大于1.4 或吹管系数大于1 的时间,每次吹管最好要超过1 min。

新方案利用了再热蒸汽系统的蓄热容量,必然能延长每次吹管的有效时间。以表1 超临界1 000 MW锅炉为例,计算分析如下。

1 000 MW 锅炉再热器系统的水容积为650 m3;吹管的初始蒸汽参数若采用5 MPa/380 ℃,则蒸汽密度为18 kg/m3;吹管蓄能期间再热器系统存蓄的蒸汽量为:650×18=11 700(kg)。

根据吹管经验,吹管蒸汽流量大于45%的额定工况流量,即满足有效吹管的要求。对表1 的锅炉而言,有效吹管的蒸汽流量约为2 950×0.45=1 327.5(t/h)≈370(kg/s)。

这样,再热蒸汽系统的蓄热可使吹管有效时间延长约11 700÷370≈32(s),比老方案有了成倍的增长。进而,新方案有“一管顶两管”的效果,可成倍减少吹管次数,减轻吹管对锅炉寿命的损害。

3.2 有助于提高过热器系统的吹管系数

设计参数较高的超临界机组(如二次再热机组)降压吹管时,过热器系统的吹管系数较难合格、或合格时间仅几秒钟[6]。有的项目采用了主临吹门打开的同时,打开高压旁路吹管临时门的办法,以加大过热器系统出口的通流量,并减少吹管蒸汽通过汽轮机高压主汽门部位的阻力,确实能有效提高过热器系统的吹管系数。

按新方案吹管,高压旁路系统作为主蒸汽系统的分支同时参与吹管全过程,自然会有提高过热器系统的吹管的效果。高压旁路系统无需单独吹管,也省了材料费和安装费,还进一步增加了吹管蓄热。

3.3 有助于降压吹管在国外项目应用

我国的火电基建业务已全面走向国外,中东等地区的项目多采用德国VGB (Vereinigung der Grosskraftwerks Betreiber)标准。对超临界机组吹管,德国标准主张用稳压法,有时限于现场条件和业主工期的要求难以采用此方法。VGB 标准要求在吹管系数合格的情况下,每块靶板的打靶时间10 min 以上。此要求通过稳压法易于实现,但采用降压吹管时,每块靶板则要吹管8 次以上,极难过关,是国外项目产生纠纷的难点。

新方案有效吹管时间的延长会成倍减少打靶吹管次数,若再选用高质量、开启时间30 s 以下的临吹门,就不难满足VGB 标准的要求了。这对降压吹管在国外的应用非常有利。

3.4 新方案的其他优点

1)新方案将再热锅炉全部的蒸汽系统连为一体,在吹管这一特殊工况下,再热锅炉可视为非再热中(高)压锅炉,原理容易理解,也利于发挥锅炉的整体能力。

2)利用新方案吹管,再热器不干烧,升参数期间可微开临吹门,在保证再热器不超温的情况下,大幅增加锅炉的负荷,有利于投煤稳燃和脱硝系统的投入。该优点在环保要求越来越高的背景下,尤为重要。锅炉高负荷运行,也能延长有效吹管时间。

3)新方案因锅炉蓄热量的增加,蒸汽初参数较低,对临吹门和管道系统较为安全,也减少了临吹门开启过程中高品质蒸汽的消耗。

4)在吹管阶段,还可择机进行再热器安全门校验、试投2 号高压加热器、冷再热蒸汽试供辅汽等工作,为整套启动提供更好的条件。

5)新方案能大量减少吹管次数,可在物资消耗、工期和用工等方面为机组基建各方节省可观的成本。

4 结语

超临界机组再热蒸汽系统参数高的特点,已使其具备作为降压吹管蓄能部件的条件。将临吹门设置在再热蒸汽出口,可得到有别于临吹门设置在过热蒸汽出口的蓄热容积大幅提高的吹管方案。

新方案对降压吹管的革新类似改变了其 “杠杆支点”,可充分发挥再热锅炉的整体功能,优化超临界锅炉降压法吹管的效率。对于应对国外高标准、环保高指标以及二次再热机组过热器吹管系数难以达标的困局,都是很有效的技术途径。